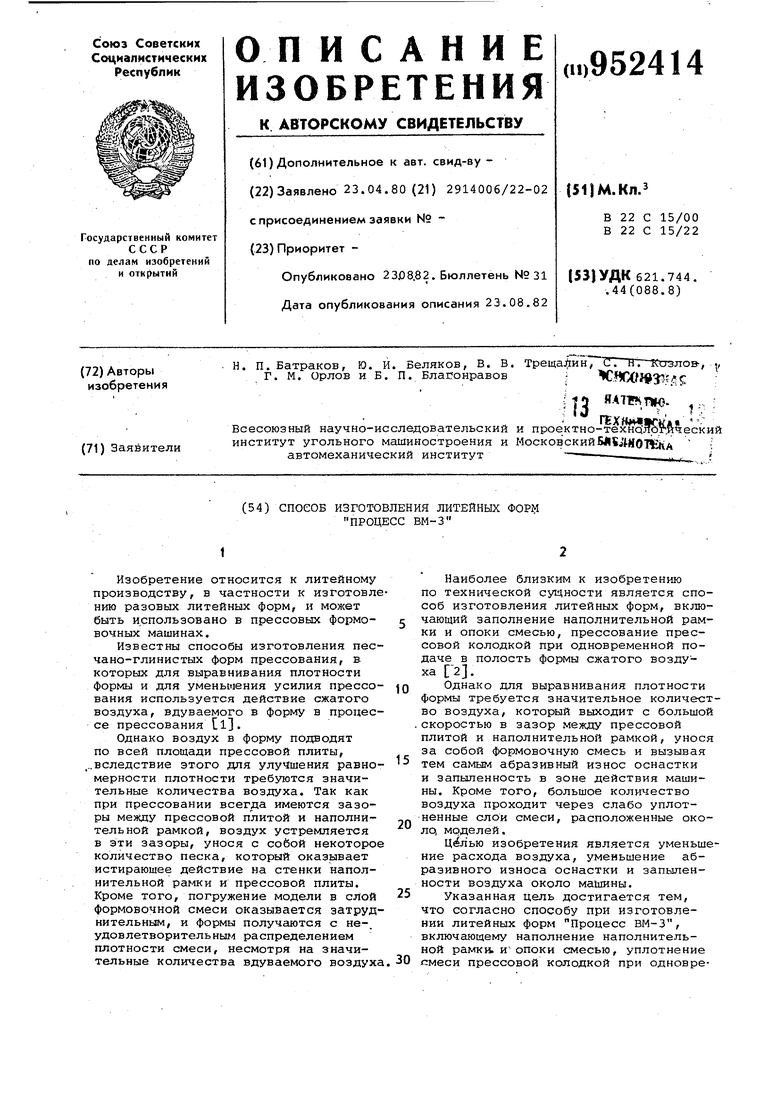

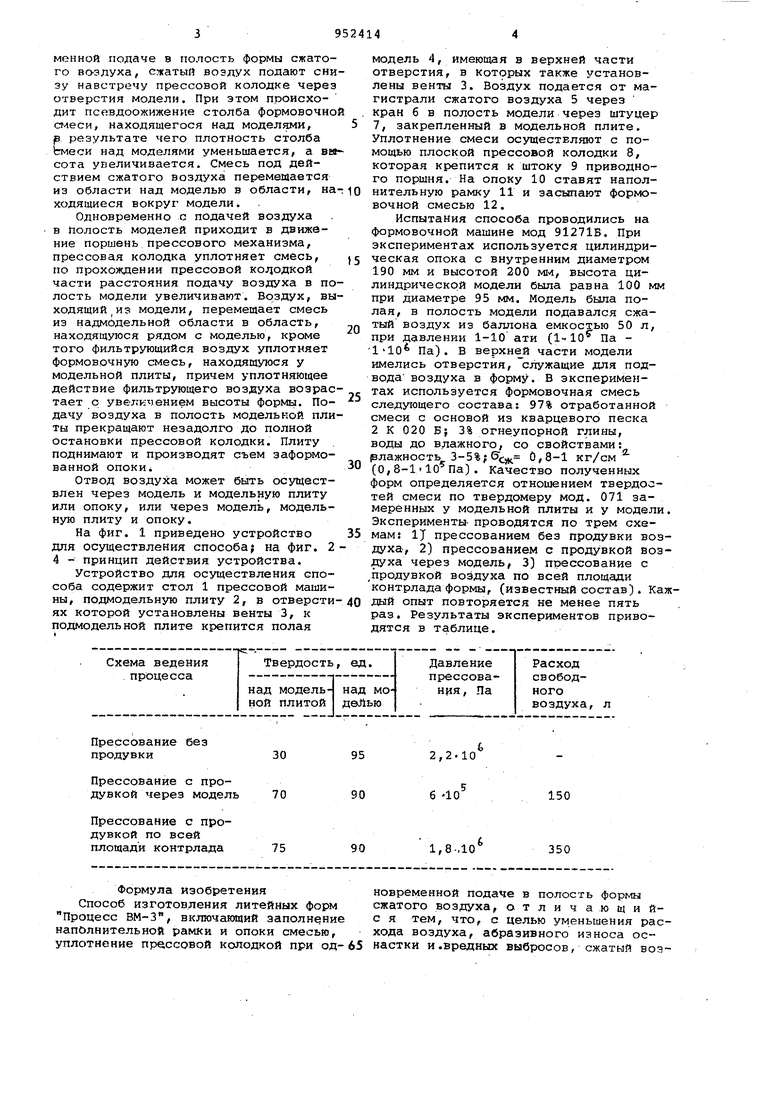

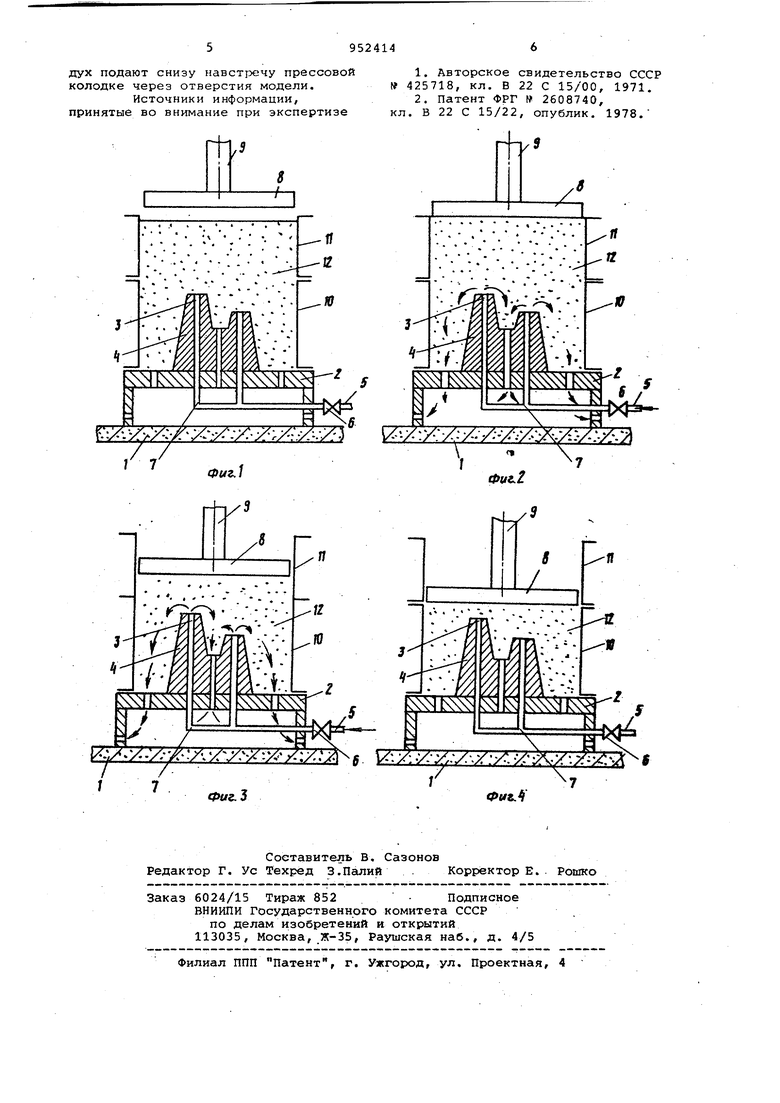

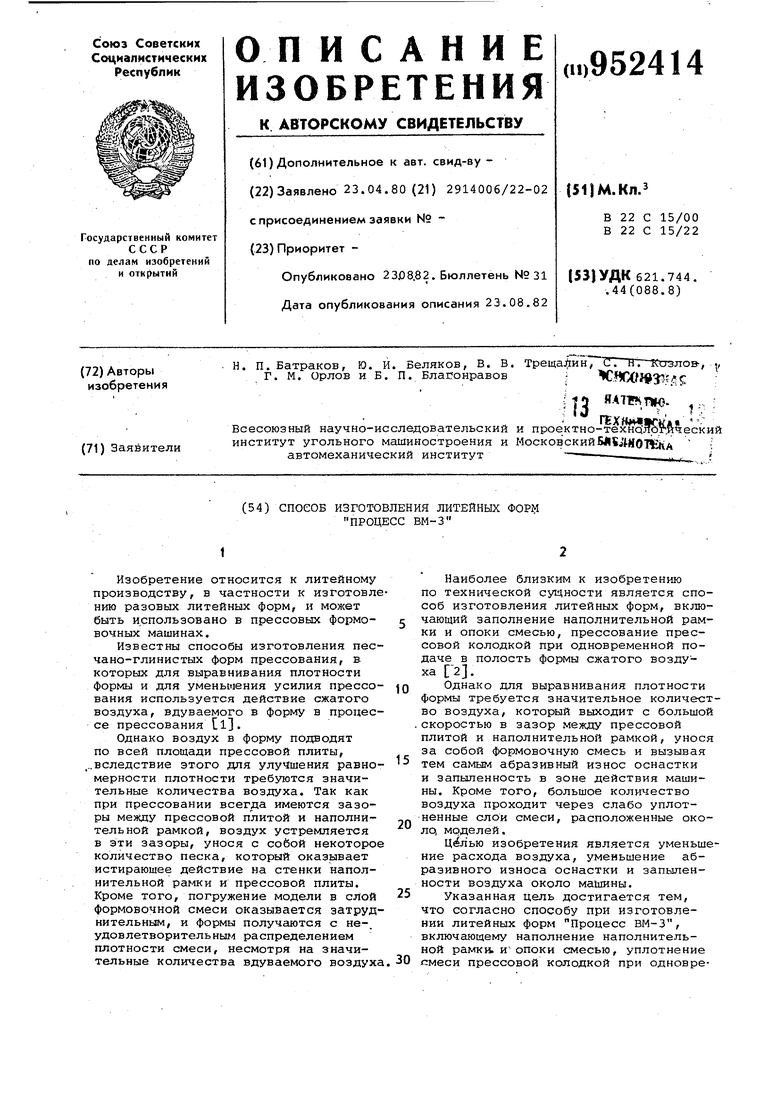

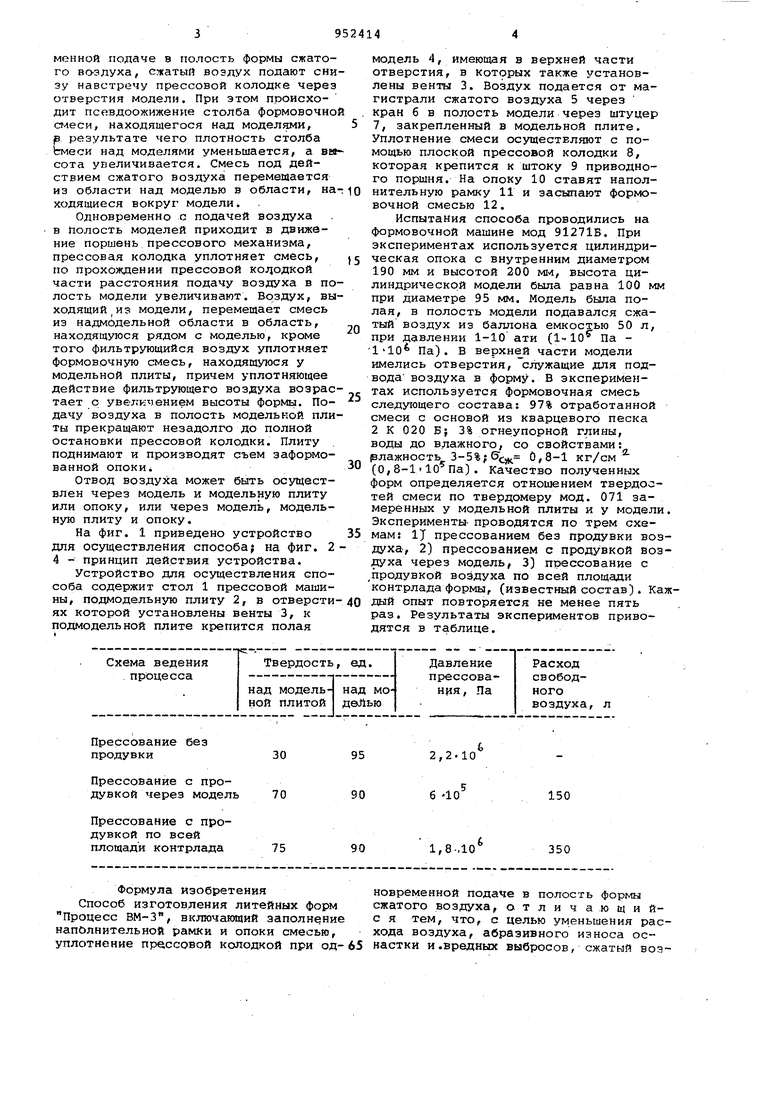

Изобретение относится к литейному производству, в частности к изготовл нию разовых литейных форм, и может быть использовано в прессовых формовочных машинах. Известны способы изготовления пес чано-глинистых форм прессования, в которых для выравнивания плотности формы и для уменьшения усилия прессо вания используется действие сжатого воздуха, вдуваемого в форму в процес се прессования tl. Однако воздух в форму подводят по всей площади прессовой плиты, ..вследствие этого для улучшения равно мерности плотности требуются значительные количества воздуха. Так как при прессовании всегда имеются зазоры между прессовой плитой и наполнительной рамкой, воздух устремляется в эти зазоры, унося с собой некоторо количество песка, который оказывает истираюшее действие на стенки наполнительной рамки и прессовой плиты. Кроме того, погружение модели в слой формовочной смеси оказывается затруд нительным, и формы получаются с не-, удовлетворительным распределением плотности смеси, несмотря на значительные количества вдуваемого воздух Наиболее близким к изобретению по технической сущности является способ изготовления литейных форм, включающий заполнение наполнительной рамки и опоки смесью, прессование прессовой колодкой при одновременной подаче в полость формы сжатого воздуха Г2. Однако для выравнивания плотности формы требуется значительное количество воздуха, который выходит с большой скоростью в зазор между прессовой плитой и наполнительной рамкой, унося за собой формовочную смесь и вызывая тем самым абразивный износ оснастки и запыленность в зоне действия машины. Кроме того, большое количество воздуха проходит через слабо уплотненные слои смеси, расположенные около, моделей. ЦеЫью изобретения является уменьшение расхода воздуха, уменьшение абразивного износа оснастки и запыленности воздуха около машины. Указанная цель достигается тем, что согласно способу при изготовлении литейных форм Процесс ВМ-3, включающему наполнение наполнительной рамкл и опоки смесью, уплотнение пмеси прессовой колодкой при одновременной подаче в полость формы сжатого во-эдуха, сжатый воздух подают сни зу навстречу прессовой колодке через отверстия модели. При этом происходит псевдоожижение столба формовочно ОАвси, находящегося над моделями, JB результате чего плотность столба Ьмеси над моделями уменьшается, а ВЕ сота увеличивается. Смесь под действием сжатого воздуха перемещается из области над моделью в области, на ходящиеся вокруг модели. Одновременно с подачей воздуха в полость моделей приходит в движение поршень прессового механизма, прессовая колодка уплотняет смесь, по прохождении прессовой ко одкой части расстояния подачу воздуха в по лость модели увеличивают. Воздух, вы ходящий из модели, перемещает смесь из надмодельной области в область, находящуюся рядом с моделью, кроме того фильтрующийся воздух уплотняет формовочную смесь, находящуюся у модельной плиты, причем уплотняющее действие фильтрующего воздуха возрас тает о уветгичением высоты формы. Подачу воздуха в полость модельной пли ты прекращают незадолго до полной остановки прессовой колодки. Плиту . поднимают и производят съем заформованной опокиi Отвод воздуха может быть осуществлен через модель и модельную плиту или опоку, или через модель, модельную плиту и опоку. На фиг. 1 приведено устройство для осуществления способа; на фиг. 2 4 - принцип действия устройства. Устройство для осуществления способа содержит стол 1 прессовой машины, подмодельную ПЛИТУ 2, в отверсти ях которой установлены венты 3, к подмодельной плите крепится полая модель 4, имеющая в верхней части отверстия, в которых также установлены венты 3. Воздух подается от магистрали сжатого воздуха 5 через кран б в полость модели через штуцер 7, закрепленный в модельной плите. Уплотнение смеси осуществляют с помощью плоской прессовой колодки 8, которая крепится к штоку 9 приводного поршня. На опоку 10 ставят наполнительную рамку 11 и засыпают формовочной смесью 12. Испытания способа проводились на формовочной машине мод 91271Б. При экспериментах используется цилиндрическая опока с внутренним диаметром 190 мм и высотой 200 MI-I, высота цилиндрической модели была равна 100 мм при диаметре 95 мм. Модель была полая, в полость модели подавался сжатый воздух из баллона емкостью 50 л, при давлении 1-10 ати (1-10 Па IlO Па). В верхней части модели имелись отверстия, служащие для подвода воздуха в форму. В экспериментах используется формовочная смесь следующего состава: 97% отработанной смеси с основой из кварцевого песка 2 К 020 Б} 3% огнеупорной глины, воды до влажного, со свойствами: рлажность 3-5%;64;j, 0,8-1 кг/см (О,8-110 Па). Качество полученных форм определяется отношением твердостей смеси по твердомеру мод. 071 замеренных у модельной плиты и у модели. Эксперименты- проводятся по трем схемам 17 прессованием без продувки воздуха, 2) прессованием с продувкой воздуха через модель, 3) прессование с ,продувкой воздуха по всей площади контрлада формы, (известный состав). Каждый опыт повторяется не менее пять раз. Результаты экспериментов приводятся в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU908483A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| Формовочная машина | 1981 |

|

SU982841A1 |

| Способ изготовления разовых литейных форм | 1982 |

|

SU1060299A1 |

| Челночная формовочная машина для изготовления литейных форм | 1981 |

|

SU975185A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Трехпозиционная формовочная машина | 1976 |

|

SU880611A1 |

| Формовочная машина для изготовления нижних полуформ | 1985 |

|

SU1276429A1 |

| Способ изготовления разовых литейных форм | 1981 |

|

SU975184A1 |

| Многопозиционный прессово-формовочный автомат проходного типа | 1979 |

|

SU978461A1 |

Прессование без

продувки

Прессование с продувкой через модель

Прессование с продувкой по всей площади контрлада

Формула изобретенияновременной подаче в полость формы

Способ изготовления литейных формсжатого воздуха, отличающий Процесс ВМ-3, включающий заполнениес я тем, что, с целью уменьшения раснаполнительной рамки и опоки смесью,хода воздуха, абразивного износа осуплотнение пре,ссовой колодкой при од-65вастки и.вредных выбросов, сжатый воз150

350

дух подают снизу навстгзечу прессовой колодке через отверстия модели.

Источники информации, принятые во внимание при экспертизе

кл. В 22 С 15/22, опублик. 1978.

Авторы

Даты

1982-08-23—Публикация

1980-04-23—Подача