Цель достигается тем, что токоподводящее устройство выполнено в виде биметаллических роликов со сквозными полостями для циркуляции охлаждающей жидкости и установлено между клетями, при этом токоподводящее устройство расположено в газовой камере.

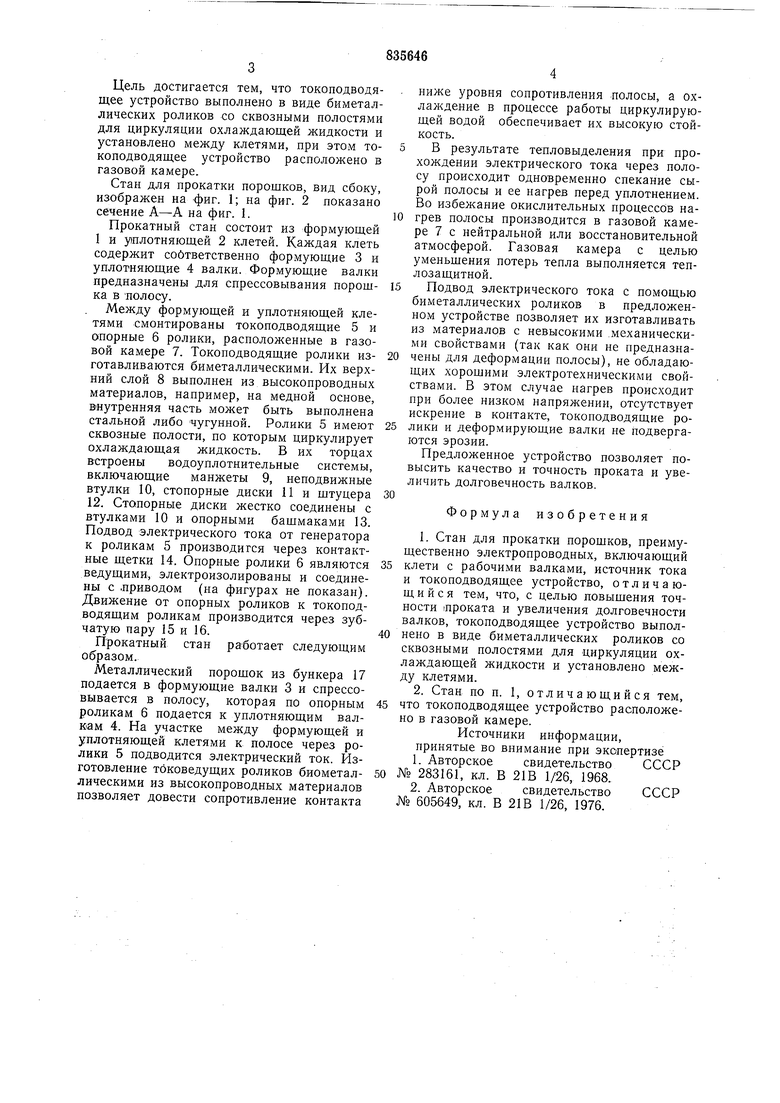

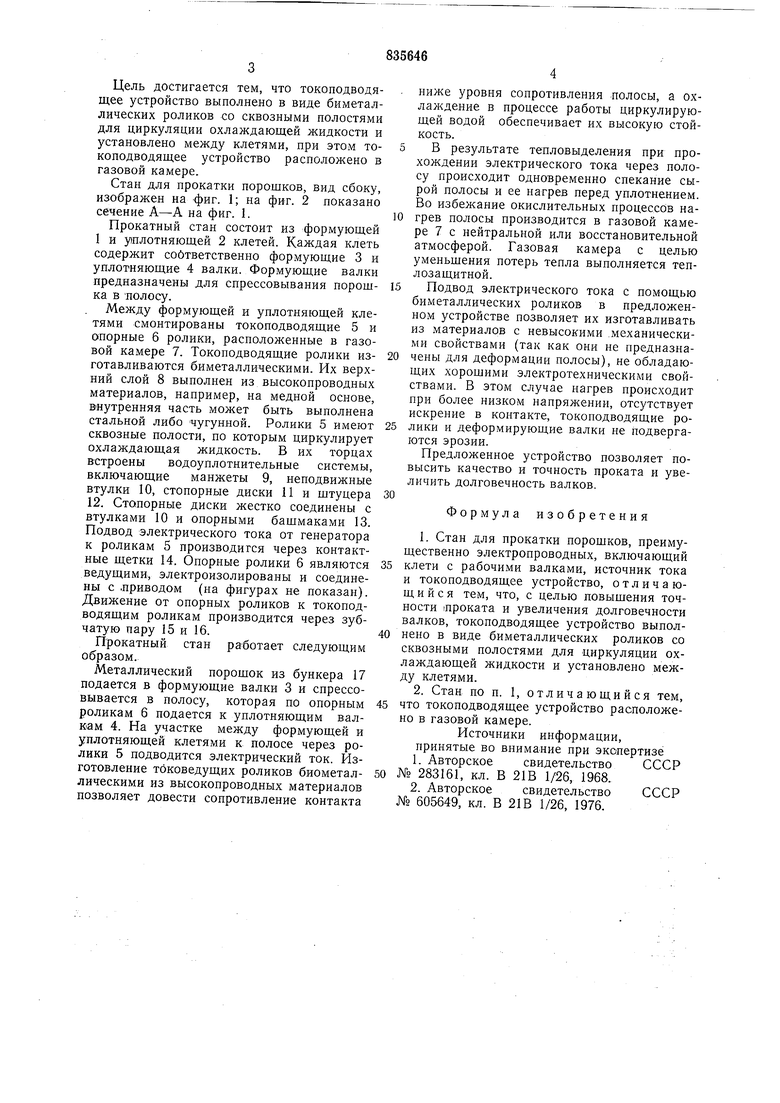

Стан для прокатки порошков, вид сбоку, изображен на фиг. 1; на фиг. 2 показано сечение А-А на фиг. 1.

Прокатный стан состоит из формующей 1 и уплотняющей 2 клетей. Каждая клеть содержит соответственно формующие 3 и уплотняющие 4 валки. Формующие валки предназначены для спрессовывания порошка в полосу.

Между формующей и уплотняющей клетями смонтированы токоподводящие 5 и опорные 6 ролики, расположенные в газовой камере 7. Токоподводящие ролики изготавливаются биметаллическими. Их верхний слой 8 выполнен из высокопроводных материалов, например, на медной основе, внутренняя часть может быть выполнена стальной либо чугунной. Ролики 5 имеют сквозные полости, по которым циркулирует охлаждающая жидкость. В их торцах Встроены водоуплотнительные системы, включающие манжеты 9, неподвижные втулки 10, стопорные диски 11 и щтуцера 12. Стопорные диски жестко соединены с втулками 10 и опорными башмаками 13. Подвод электрического тока от генератора к роликам 5 производигея через контактные щетки 14. Опорные ролики 6 являются ведущими, электроизолированы и соединены с .приводом (на фигурах не показан). Движение от опорных роликов к токоподБодящим роликам производится через зубчатую пару 15 и 16.

Прокатный стан ра-ботает следующим образом.

Металлический порошок из бункера 17 подается в формующие валки 3 и спрессовывается в полосу, которая по опорным роликам 6 подается к уплотняющим валкам 4. На участке между формующей и уплотняющей клетями к полосе через ролики 5 подводится электрический ток. Изготовление тбковедущих роликов биометаллическими из высокопроводных материалов позволяет довести сопротивление контакта

. ниже уровня сопротивления полосы, а охлаждение в процессе работы циркулирующей водой обеспечивает их высокую стойкость.

5 В результате тепловыделения при прохождении электрического тока через полосу происходит одновременно спекание сырой полосы и ее нагрев перед уплотнением. Во избежание окислительных процессов нагрев полосы производится в газовой камере 7 с нейтральной или восстановительной атмосферой. Газовая камера с целью уменьшения потерь тепла выполняется теплозащитной.

15 Подвод электрического тока с помощью биметаллических роликов в предложенном устройстве позволяет их изготавливать из материалов с невысокими .механическими свойствами (так как они не предназначены для деформации полосы), не обладающих хорошими электротехническими свойствами. В этом случае нагрев происходит при более низком напряжении, отсутствует искрение в контакте, токоподводящие ролики и деформирующие валки не подвергаются эрозии.

Предложенное устройство позволяет повысить качество и точность проката и увеличить долговечность валков.

Формула изобретения

1.Стан для прокатки порошков, преимущественно электропроводных, включающий

5 клети с рабочими валками, источник тока и токоподводящее устройство, отличающийся тем, что, с целью ловыщения точности Проката и увеличения долговечности валков, токоподводящее устройство выполнено в виде биметаллических роликов со сквозными полостями для циркуляции охлаждающей жидкости и установлено между клетями.

2,Стан по п. 1, отличающийся тем, 5 что токоподводящее устройство расположено в газовой камере.

Источники информации, принятые во внима-ние при экспертизе

1.Авторское свидетельство СССР № 283161, кл. В 21В 1/26, 1968.

2.Авторское свидетельство СССР № 605649, кл. В 21В 1/26, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 1999 |

|

RU2173226C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ НА СТАНЕ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2042443C1 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ | 1995 |

|

RU2086317C1 |

| Устройство для измерения жесткости рабочей клети прокатного стана | 1990 |

|

SU1722629A1 |

| Клеть вакуумного прокатного стана | 1981 |

|

SU1009542A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ НЕПРЕРЫВНО-ЛИТОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ | 1994 |

|

RU2086350C1 |

| Технологическая линия для производства биметалла | 1987 |

|

SU1424972A2 |

| НЕПРЕРЫВНЫЙ ПРОКАТНЫЙ СТАН | 1970 |

|

SU283161A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2009 |

|

RU2399443C1 |

Авторы

Даты

1981-06-07—Публикация

1979-09-06—Подача