(54) ПРИРЕЗНОЙ ОДНОПИЛЬНЫИ СТАНОК

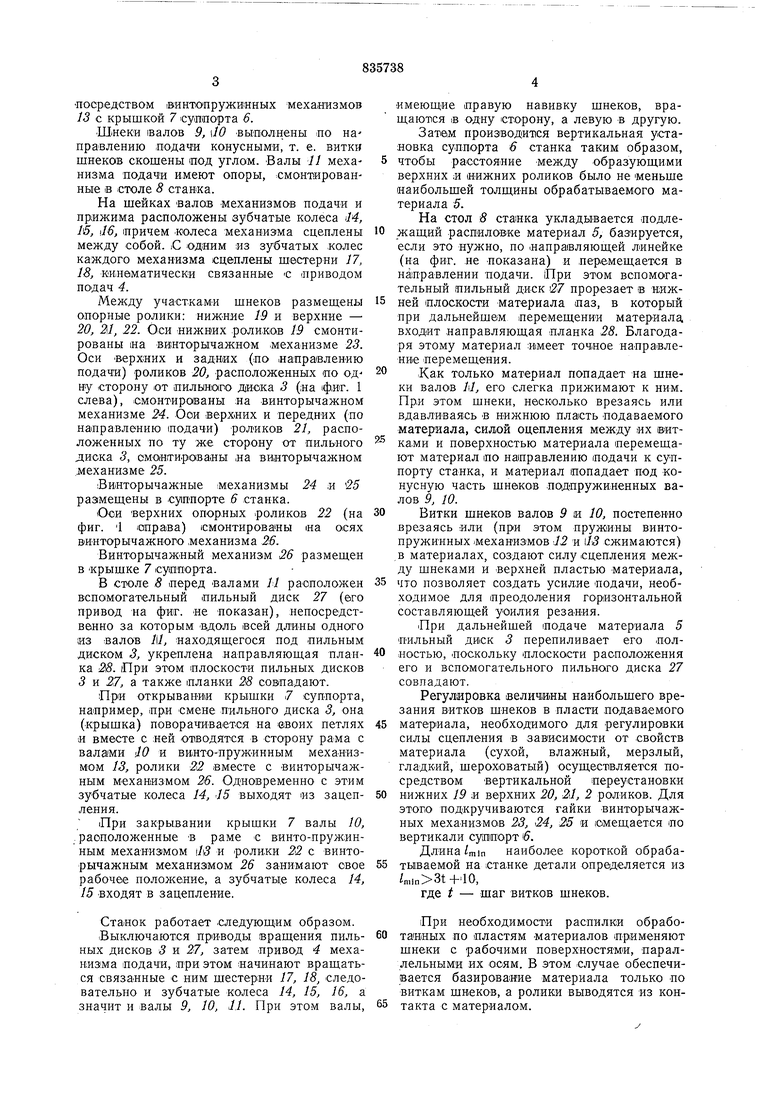

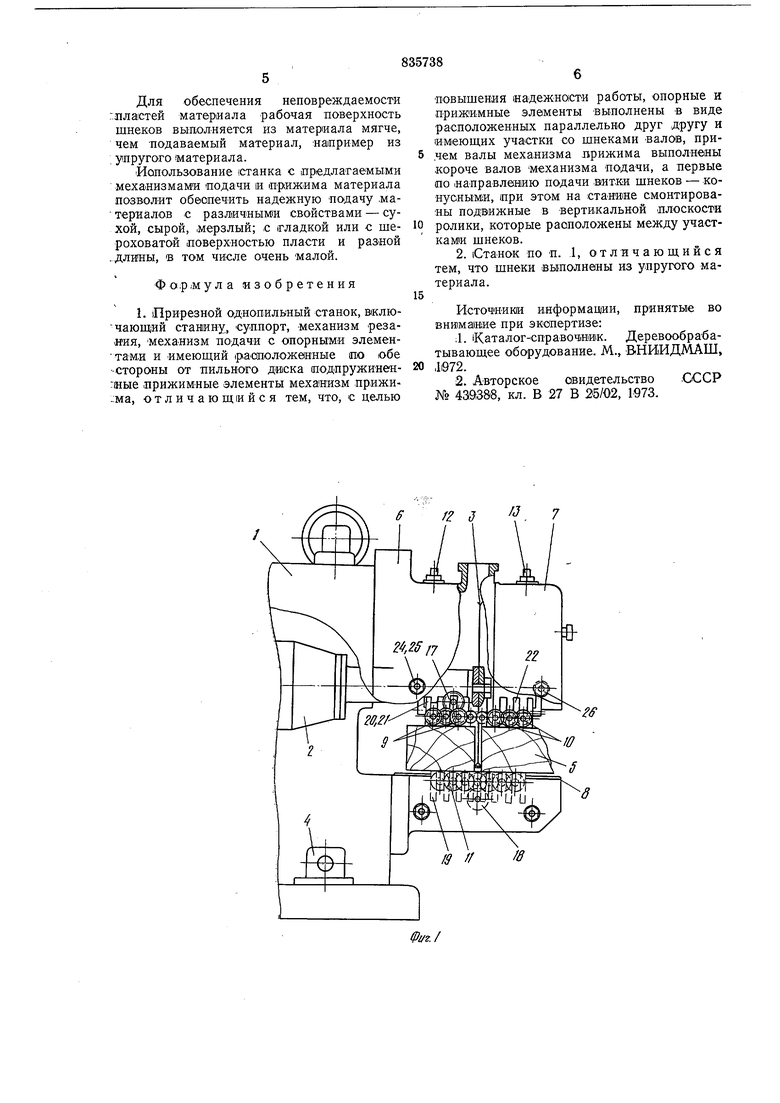

посредством Винтопружинных меха-низмов 13 с крышкой 7 суппорта 6.

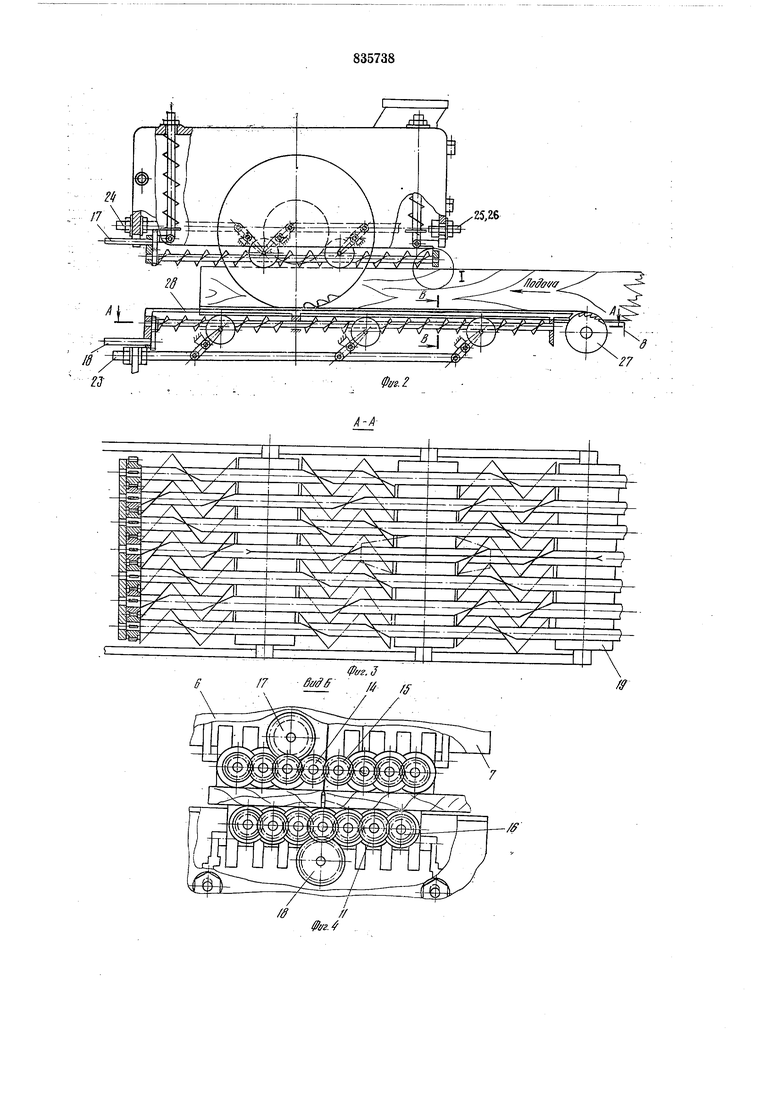

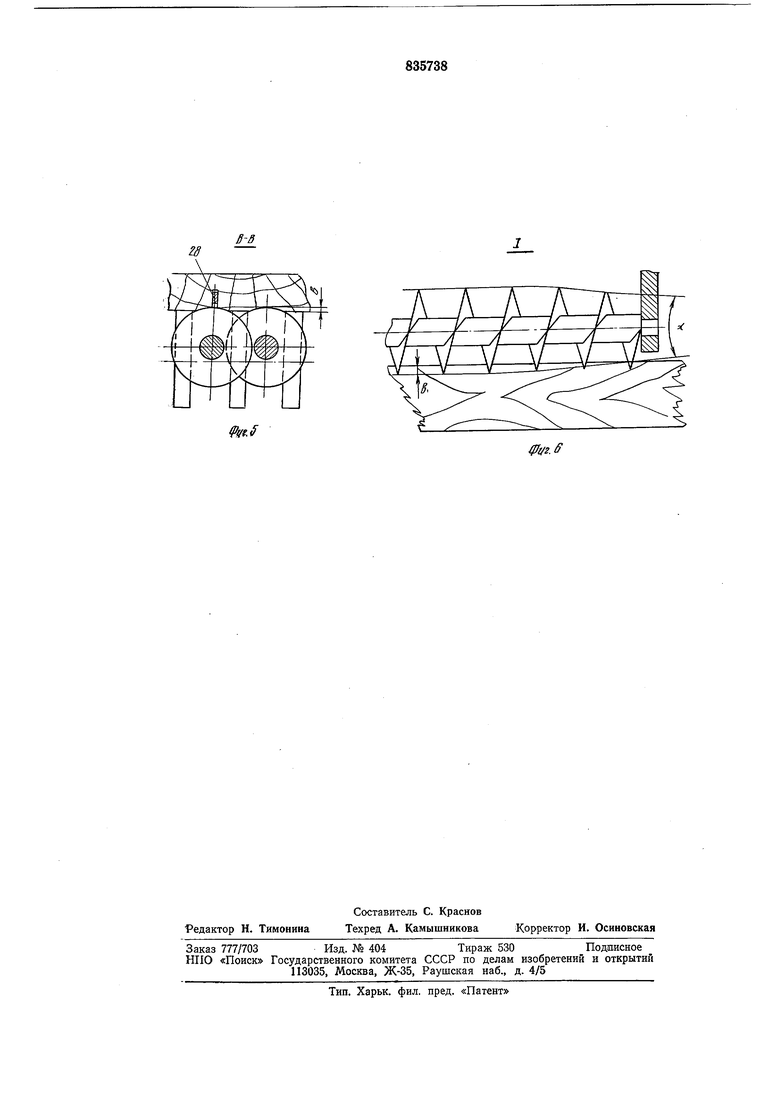

Шлеки 1валов 9, 10 Выполнены по на правлению подачи конусными, т. е. витки шпеков скошены под углом. Валы 11 механизма подачи имеют опоры, смонтированные iB €толе 8 станка.

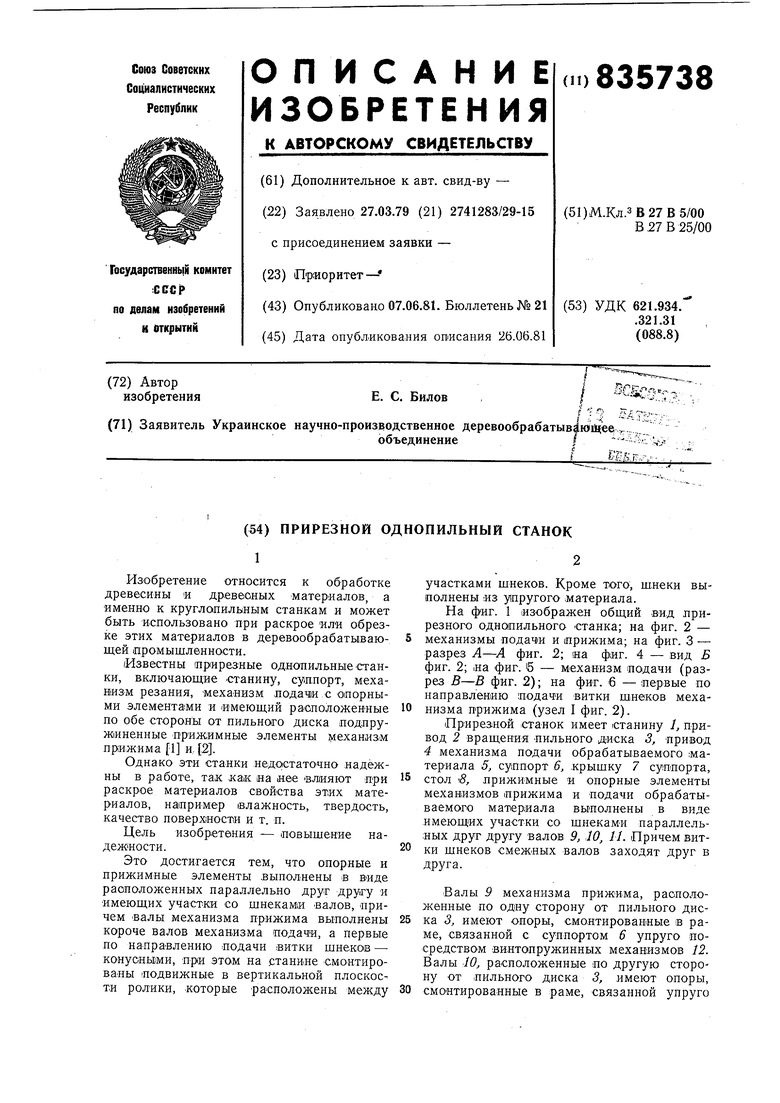

На шейках валов механизмов подачи и пряжима расположены зубчатые колеса iM, 16, 16, причем «олеса механиз1ма сцеплены между собой. iC одним из зубчатых колес каждого механизма сцеплены шестерни 17, 18, кинематически связанные с лриводом подач 4.

Между участкаМИ шнеков размещены опорные ролики: нижпие 19 и верхние - 20, , 22. Оси -нижних .роликов 19 смонтированы на винторычажном механизме 23. Оси Верхних и задних (по направлению подачи) роликов 20, расположенных по одну (Сторону от пиль1Н101ГО 3 (;на флт. 1 слева), смонтированы на винторычажном механизме 24. Оси верхних и передних (по направлению тодачи) роликов 21, расположенных по ту же сторону от пильяого диска 3, смонтированы на винторычажном механизме 25.

Винторычажные {механизмы 24 .и 25 размещены в суппорте 6 станка.

Оси верхних опорных 1роликов 22 (на фиг. справа) смонтированы на осях вйнторычажного механизма 26.

Винторычажный механизм 26 размещен в Крышке 7 суппорта.

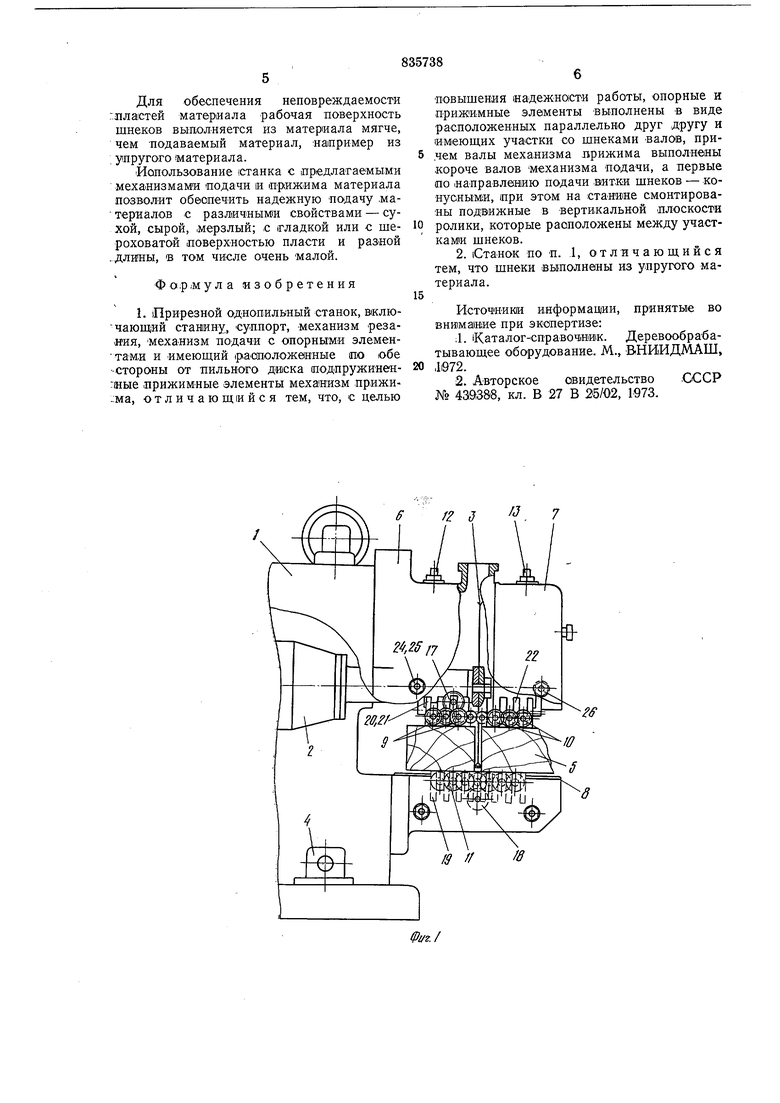

В столе 8 перед валами 11 расположен вспомогательный пильный диск 27 (его привод на фиг. не показан), непосредственно за которым вдоль всей длины одного из валов , находящегося под пильным диском 3, укреплена направляющая планка 28. (При этом плоскости пильных дисков 3 и 27, а также планки 28 совпадают.

При открывания крыщки 7 суппорта, например, при смене пильного диска 3, она (крышка) поворачивается на овоих петлях и вместе с ней отводятся в -сторону рама с вала1ми 10 и вннто-пружннным механизмом 13, ролики 23 вместе с винторычажным механизмом 26. Одновременно с этим зубчатые колеса 14, -15 выходят «з зацепления.

При закрывании крышки 7 валы 10, расположенные в раме с винто-пружинным механизмом iM и ролики 23 с винторычажным механизмом 26 занимают свое рабочее положение, а зубчатые колеса 14, 15 входят в зацепление.

Станок работает следующим образом.

Выключаются приводы вращения пильных дисков 3 и 27, затем привод 4 механизма подачи, при этом начинают вращаться связанные с ним щестерни 17, 18, следовательно и зубчатые колеса 14, 15, 16, а значит и валы 9, 10, 11. При этом валы,

имеющие правую навивку шнеков, вращаются в одну сторону, а левую в другую. Затем производится вертикальная установка суппорта 6 станка таким образом, чтобы расстояние -между образующими верхних и нижних роликов было не меньще наибольшей толщины обрабатываемого материала 5.

На стол 8 станка укладывается подлежащий распиловке матер-иал 5, базируется, если это нужно, по направляющей линейке (на фиг. не показана) и перемещается в на правлении подачи. При этом вспомогательный пильный диск i27 прорезает в кижней плоскости материала паз, в который при дальнейшем перемещении матер-иала входит направляющая планка 28. Благодаря этому материал имеет точное на-нравление перемещения.

Как только материал попадает на щнеки валов 1,1, его слегка прижимают к ним. При этом шнеки, несколько врезаясь или вдавливаясь в нижнюю пласть -подаваемого материала, силой оцепления между их витками и поверхностью материала перемещают материал по направлению подачи к суппорту станка, и материал попадает под конусную часть шнеков подпружиненных валов 9, 10.

Витки шнеков валов 9 и 10, постепенно врезаясь или (при этом пружины винтопружинных .механизмов J2 и 13 сжимаются) ,в материалах, создают силу сцепления между шнеками и -верхней пластью -материала,

что позволяет создать усилие подачи, необходимое для преодоления го-ризонтальной составляющей уоилия резания.

При дальнейшей подаче материала 5 пильный диск 3 перепиливает его полностью, поскольку плоскости расположения его и вспомогательного пильного диска 27 совпадают.

Регулировка велич1И1Ны наибольшего врезания в-итков шнеков в пласти ло-даваемого

материала, необходимого для регулировки силы сцепления в зависимости от свойств материала (сухой, влажный, мерзлый, гладкий, шероховатый) осуществляется посредством вертикальной переустановки

нижних 19 и верхних 20, , 2 роликов. Для этого подкручиваются гайки винторычажных меха-низмов 23, 34, 25 и (смещается по вертикали суппорт 6.

Длина /min наиболее кор откой обрабатываемой на станке детали определяется из

+10,

где t - шаг витков шнеков.

При необходимости распилки обработанных по пластям материалов применяют шнеки с рабочими поверхностя-ми, параллельными их осям. В этом случае обеспечивается базирование материала только -по виткам щнеков, а ролики выводятся из контакта с материалом.

Для обеспечения неповреждаемости

глластей материала рабочая поверхность

шнеков вылол-няется из материала мягче,

чем подаваемый материал, например из

упругого материала.

Йопользование (ставка с лредлагаемыми механизмами подачи и пряжима материала позволит обеспечить надежную подачу ,материалов с различными свойствами -сухой, сырой, мерзлый; с гладкой или -с шероховатой поверхностью пласти и разной . ДЛИ1НЫ, в том числе очень малой.

Ф о .р .м у л а изобретения

1. Прирезной однопильный станок, включающий станину, суппорт, механизм резания, Механизм подачи с опорными элементам,и и имеющий расположенные по обе -стороны от пильного диска иодпружияен:ные лрижиМНые элементы механизм прижи.:ма, отличающийся тем, что, с целью

повыщения надежности работы, опорные и прижимные элементы выполнены в виде расположенных параллельно друг другу и имеющих участки со шнеками валов, при,чем валы механизма .прижима выполнены короче валов механизма подачи, а первые по направлению подачи витки шнеков - конусными, при этом на станине смонтированы подвижные в вертикальной плоскости ролики, которые расположены между участкам1и шнеков.

2. Станок по п. 1, отличающийся тем, что шнеки (выполнены из упругого материала.

Источники информаи|ии, принятые во вни1ма1Н)Ие при экспертизе:

;1. |Каталог правоЧ|ВИ1К. Деревообрабатывающее оборудование. М., ВНИИДМАШ, ,li972.

2. Авторское свидетельство СССР № 4ЭЭ388, кл. В 27 В 25/02, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм подачи деревообрабатывающего станка | 1977 |

|

SU642159A1 |

| Многопильный станок | 1979 |

|

SU852541A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОЙ СТРУЖКИ | 1973 |

|

SU394204A1 |

| Станок для намотки катушек электрических машин на ребро | 1985 |

|

SU1310957A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ НАПЛАВКИ | 1972 |

|

SU340490A1 |

| Автомат для изготовления плетеной металлической сетки | 1980 |

|

SU895579A1 |

| Устройство для перемещения и установки пил по заданной программе | 1972 |

|

SU472787A1 |

| Питатель для трудносыпучих материалов | 1981 |

|

SU998239A1 |

| Ротационно-обжимное устройство | 1977 |

|

SU742024A1 |

| УСТРОЙСТВО ДЛЯ ПЛЕТЕНИЯ СЕТОК | 1991 |

|

RU2020016C1 |

/ J . 7

/ /// / //

/7

фуг.З

/У

fyf.S

Авторы

Даты

1981-06-07—Публикация

1979-03-27—Подача