(54) ОГНЕУПОРНАЯ БЕТОННАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная бетонная смесь | 1980 |

|

SU891589A1 |

| Огнеупорная бетонная смесь | 1979 |

|

SU814956A1 |

| Масса для изготовления огнеупорных изделий | 1980 |

|

SU1016270A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Мертель для склеивания огнеупорных изделий | 1991 |

|

SU1821460A1 |

| Огнеупорная бетонная смесь | 1982 |

|

SU1046225A1 |

| Способ изготовления алюмосиликатной набивной массы | 1989 |

|

SU1694547A1 |

| Сырьевая смесь для изготовления огнеупорного бетона | 1977 |

|

SU653232A1 |

| Огнеупорный мертель | 1985 |

|

SU1260357A1 |

| Огнеупорная защитная обмазка | 1983 |

|

SU1079634A1 |

Изобретение относится к области строительных материсшов и предназначено для изготовления футеровки тепловых агрегатов. Известен состав огнеупорной массы включаквдий алюмосиликатный шамот, ог неупорную глину, ортофосфорную кислоту и гидрат окиск алюминия Ij. Недостатком известной массы является низкая адгезионная прочность. НсШболее близкой по технической сущности к изобретению является огне упорная масса, .включающая алюмосиликатный шамот или бой алюмосиликатного кирпича или их смесь с различным содержанием А с зерном м нее 1 мм 80-95%, огнеупорную глину 5-20%(И ортофосфорную кислоту 5-25% сверх 100% 2. Недостатком состава является низ кая прочность, высокая пористость и высокая стоимость. Целью изобретения является повышение прочности и удешевление изделий. Цель достигается тем, что огнеуп ная бетонная смесь, включаклдая фосфатное связующее, алюмосиликатный наполнитель и заполнитель, содержит в качестве заполнителя отходы хлоралюминиевого производства при следующем соотнсниении компонентов, вес.%: Фосфатное связующее25-40 Отходы хлоралюминиевогопроизводства12-45 Алюмосиликатный наполнитель Юстальное. Введение от 12 до 45% отходов хлоралюминиевого производства, содержащих кварц, полевые шпаты и рудные минералы в активной форме, которые взаимодействуют-с фосфатным связующим, обеспечивает твердение массы с образованием плотной структуры с высокой адгезионной прочностью. Содержание в массе отходов хлоралюминиевого производства менее 12% не обеспечивает необходимой прочности, вследствие недостаточного влияния активной составляющей в меньшем количестве. Содержание отходов в массе более 45% приводит к повышению пористости и и снижению прочностных свойств. Примеры конкретного выполнения изобретения.

и всю массу тщательно перемешивают До гомогенного состояния. Масса готова к употреблению.

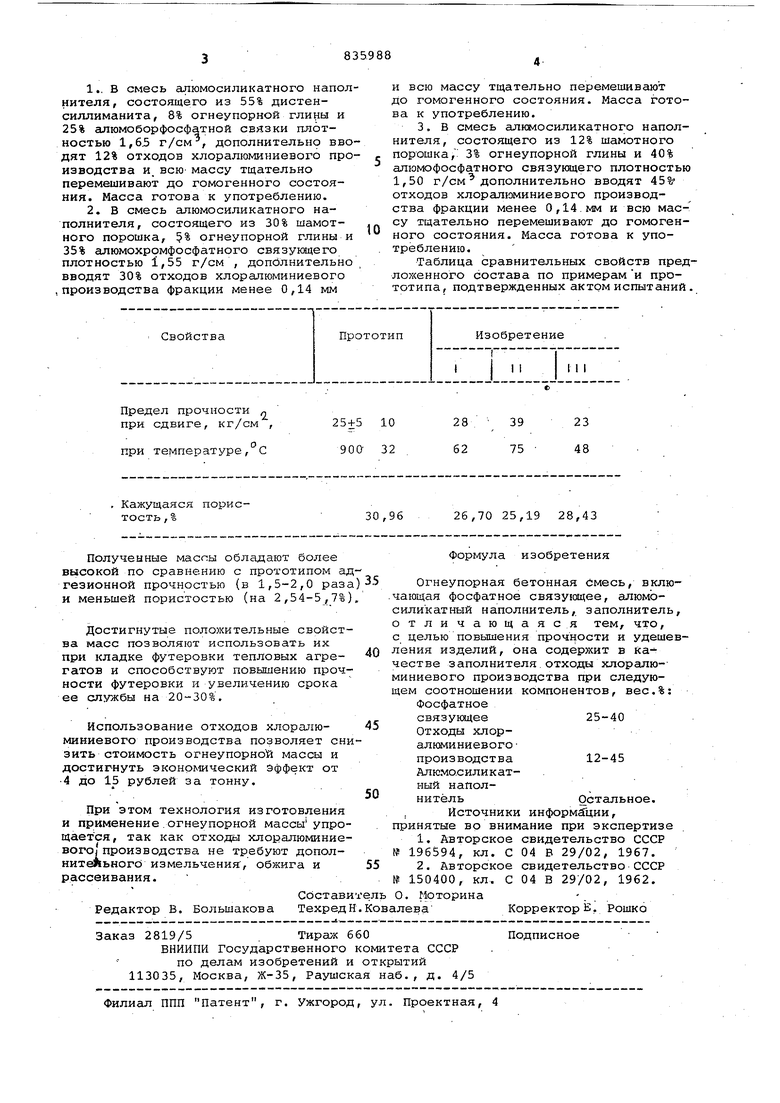

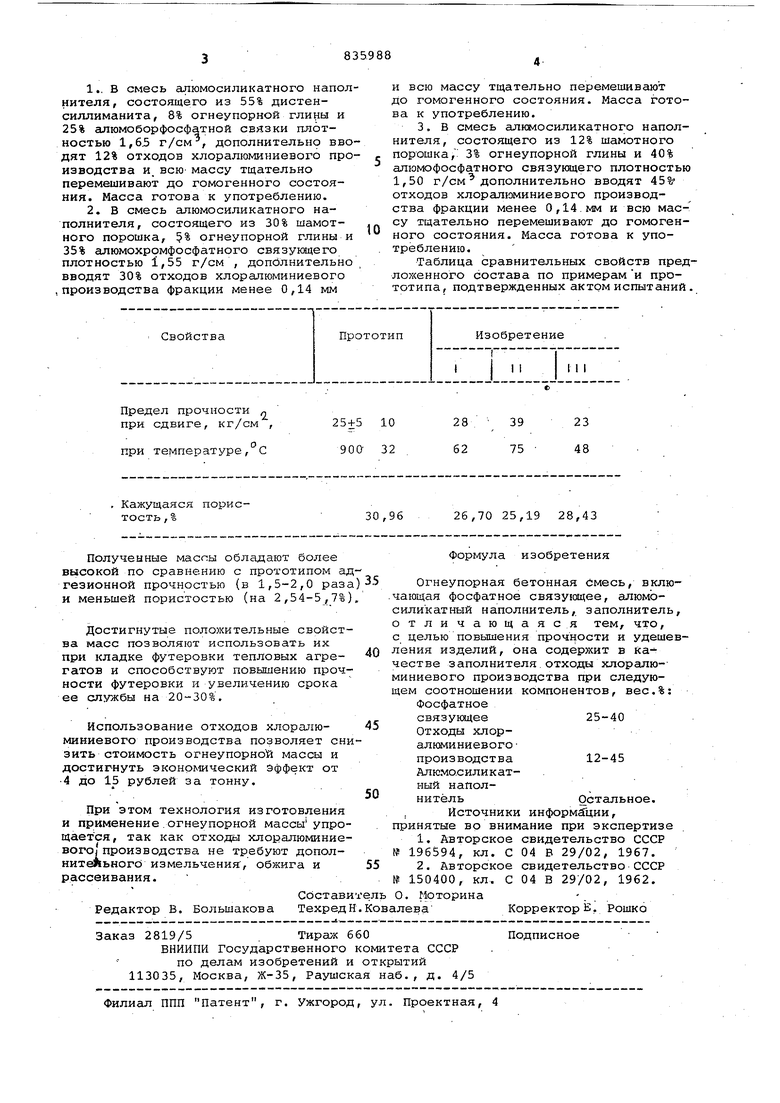

Таблица сравнительных свойств предложенного состава по примерам и прототипа, подтвержденных актом испытаний

Авторы

Даты

1981-06-07—Публикация

1979-05-25—Подача