(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления электро- плАВлЕННыХ ОгНЕупОРОВ | 1979 |

|

SU835995A1 |

| Электроплавленый огнеупорный материал | 1983 |

|

SU1089076A1 |

| Шихта для изготовления огнеупорного материала | 1981 |

|

SU1025700A1 |

| Шихта для получения огнеупорного материала | 1985 |

|

SU1260361A1 |

| Сорбент для рафинирования железоуглеродистых расплавов | 1989 |

|

SU1694672A1 |

| Способ получения электроплавленыхОгНЕупОРОВ | 1979 |

|

SU833869A1 |

| Способ получения плавленолитого бакорового огнеупора | 1986 |

|

SU1375618A1 |

| Электроплавленый огнеупорныйМАТЕРиАл | 1979 |

|

SU814977A1 |

| ПЛАВЛЕНОЛИТОЙ ВЫСОКОЦИРКОНИЕВЫЙ ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1993 |

|

RU2039026C1 |

| Плавленолитой огнеупорный материал | 1990 |

|

SU1744082A1 |

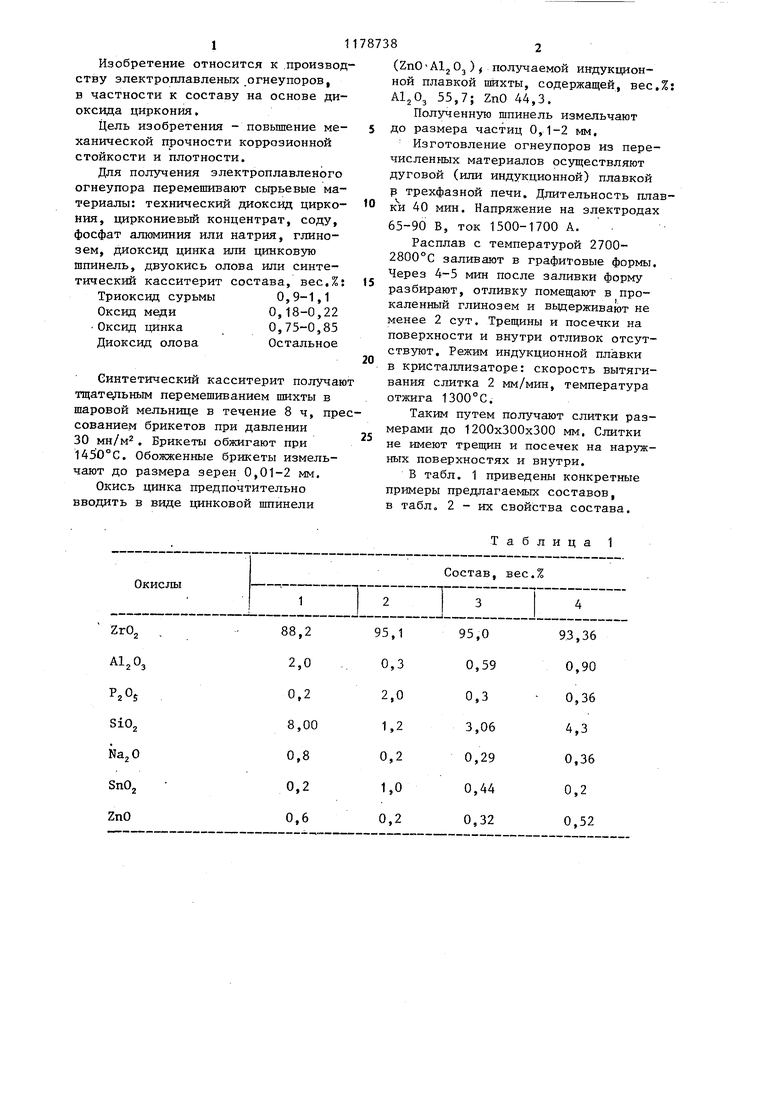

ЭЛЕКТРОПЛАВЛЕНЫЙ ОГНЕУПОР, содержащий ZrO, SiOj, А120з, PjOj и NajO, отличающийся тем, что, с целью повышения механической прочности, коррозионной стойкости и плотности, он дополнительно содержит SnOj и ZnO при следующем соотношении компонентов, мас,%: SiO,1,2-8 0,3-2 А1,0з 0,2-2 7,0, Na.O0,2-0,8 0,2-1,0 SnOj 0,2-0,6 ZnO ZrO, Остальное

vl

СХ) s|

со

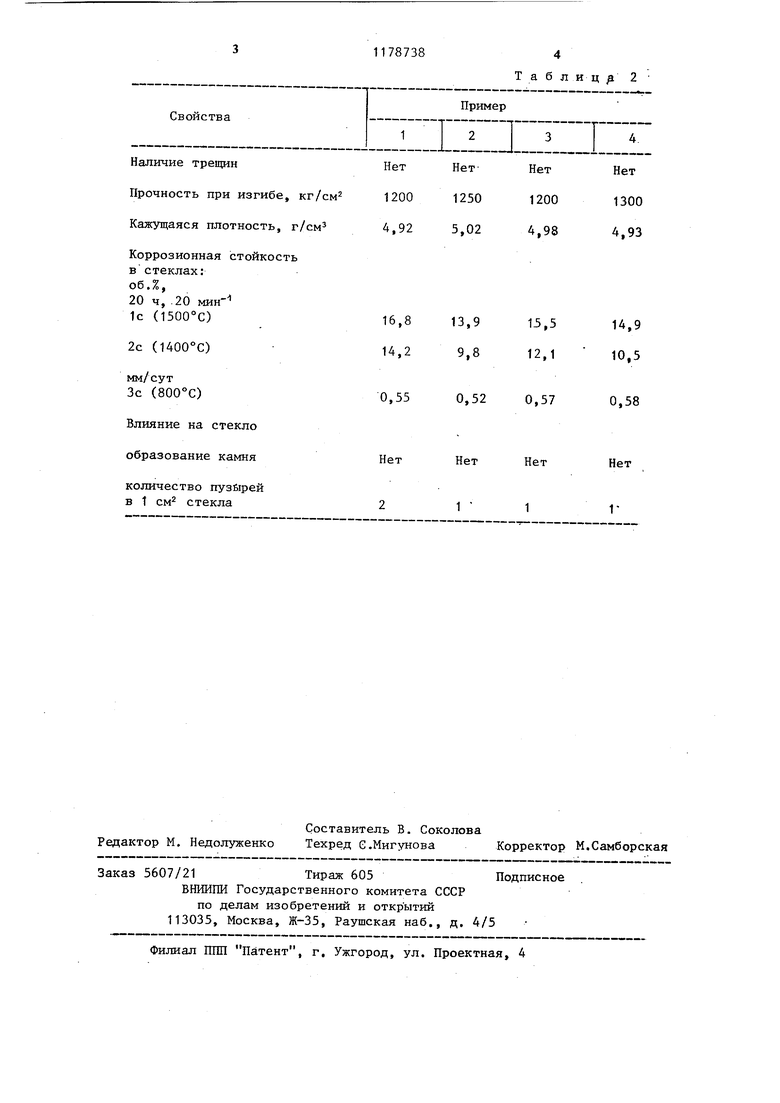

00 Изобретение относится к .производ ству электроплавленых .огнеупоров, в частности к составу на основе диоксида циркония. Цель изобретения - повьшение механической прочности коррозионной стойкости и плотности. Для получения электроплавленого огнеупора перемешивают сьфьевые материалы: технический диоксид циркония, циркониевый концентрат, соду, фосфат алюминия или натрия, глинозем, диоксид цинка ипи цинковую Шпинель, двуокись олова или синтетический касситерит состава, вес,%; Триоксид сурьмы 0,9-1,1 Оксид меди0,18-0,22 Оксид цинка 0,75-0,85 Диоксид олова Остальное Синтетический касситерит получаю тщате(Пьным перемешиванием шихты в шаровой мельнице в течение 8 ч, пре сованием брикетов при давлении 30 мн/м, Брикеты обжигают при 1450°С, Обожженные брикеты измельчают до размера зерен 0,01-2 мм. Окись цинка предпочтительно вводить в виде цинковой шпинели (ZnO-Al2 Oj) получаемой индукционной плавкой шихты, содержащей, вес,%: AljO 55,7; ZnO 44,3. Полученную шпинель измельчают до размера частиц 0,1-2 мм, Изготовление огнеупоров из перечисленных материалов осуществляют дуговой (или индукционной) плавкой р трехфазной печи. Длительность плавки 40 мин. Напряжение на электродах 65-90 В, ток 1500-1700 А. . Расплав с температурой 27002800°С заливают в графитовые формы. Через 4-5 мин после заливки форму разбирают, отливку помещают в прокаленный глинозем и вьщерживают не менее 2 сут. Трещины и посечки на поверхности и внутри отливок отсутствзтот. Режим индукционной плавки в кристаллизаторе: скорость вытягивания слитка 2 мм/мин, температура отжига 1300°С. Таким путем получают слитки размерами до 1200x300x300 мм. Слитки не имеют трещин и посечек на наружных поверхностях и внутри. В табл. 1 приведены конкретные примеры предлагаемых составов, в табл. 2 - их свойства состава.

Коррозионная стойк

встеклах:

об.%,

20 ч, .20 мин1с (1500°С)

2с (1400°С)

мм/су т

3с (800°С)

Влияние на стекло образование камня

количество пузбфей в Т см стекла

Таблицу 2

13,9 15,5

14,9

9,8 12,1 10,5

0,52 0,57

0,58

Нет

Нет

Нет

1 Г

| Патент США № 3519448, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| (1-ГИДРОКСИ-4,5-ДИМЕТИЛ-1Н-ИМИДАЗОЛ-2-ИЛ)(ФЕНИЛ)МЕТАНОНОКСИМ, ПРОЯВЛЯЮЩИЙ АНТИАРИТМИЧЕСКИЕ СВОЙСТВА | 2012 |

|

RU2478622C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| опублик | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1985-09-15—Публикация

1984-03-14—Подача