(54). СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ -ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения деформаций сварных конструкций | 1986 |

|

SU1333512A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2020 |

|

RU2742759C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2017 |

|

RU2659555C1 |

| Способ определения стойкости литых деталей из железоуглеродистых сплавов против коробления | 1990 |

|

SU1744572A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2600608C1 |

| Способ обработки отливок и конструкций из железоуглеродистых сплавов | 1985 |

|

SU1301850A1 |

| Способ получения толстостенных керамических жаропрочных, теплозащитных и эрозионностойких покрытий | 2019 |

|

RU2728068C1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРАВКИ ДЕФОРМИРОВАННЫХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2015 |

|

RU2612463C2 |

| Способ термической обработки притира | 1990 |

|

SU1735393A1 |

| СПОСОБ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2194773C2 |

Изобретение относится к металлургии, а именно к способам, применяемым для оценки величины деформации металлических изделий, возникающей от релаксации имеющихся в них остаточных напряжений. Такая оценка требуется для решения вопроса-о необходимости проведения старения изделия. В настоящее время этот вопрос решается ведущим конструктором и ведущим технологом машины или станка, которые руководствуются при этом имеющимся у них опытом, а также, требованиями, предъявляемыми к деталям по точности 1 Однако этот способ не имеет четких критериев и поэтому решение специалистов в значительной степени носит субъективный характер. Наиболее близким по технической сущности к изобретению является способ оценки деформации детали с помощью измерения ее коробления в течение длительного времени 2. Способ заключается в определении деформации детали при ее изгибе или скручивании от релаксации остаточных напряжений с течением времени. Измерения неплоскостности, непрямодинейности, извернутости, несоосности и т. п. производят периодически через каждые 1О 15 дней вплоть до момента прекращения деформации детали, по полученным данным вычисляют остаточную деформацию. В зависимости от -величины полученной деформации принимают решение о необходимости назначения такой детали на старение или возможность исключенияJ. этой технологической операции. Недостатками описанного способа явяется следующее. 1. Большая длительность наблюдения а опытными деталями, достигакГщая в яде случаев 6-8 мес. приводит к исклюению из производственной сферы готоых металлических изделий и заморажианию значительных оборотных средств. роме того, длительное вылеживание а&талей не позволяет производить оценку деформации всей номенклатуры цёгалей, вследствие чего значительное количество их необосновано назначается на старение, что повышает себестоимость изделий.

2, Значительная трудоемкость способа проведения многократных метрологических измерений геометрии опытных деталей.

Шль изобретения - ускорение оценки деформации цетали, снижение трудоемкости измерений и себестоимости изделий.

Цель достигается тем, что в способе определения деформации металлических изделий, преимущественно из серого чугуна, от релаксации остаточных напряжений для обоснованного назначения их на старе ние, включающем измерения геометрических параметров изделия (не прям ол инейности, неплоскостности, извернутосТи, несоосности и др.) при комнатной температу ре и вычисление остаточной деформации. изделие нагревают до температуры 12О10 С, выдерживают в течение 3-4 ч и охлаждают до первоначальной температуры, причем поддерживают скорость нагрева и охлаждения равной не более 25 С/ч, после охлаждения измеряют те же геометг рические параметры, а вычисление оста- точной деформации осуществляют сопостав лением результатов с аналогичными данными, полученными до нагрева, затем расчетным путем определяют искомую величину деформации по следующей зависимости:А,, где Л. - определяемая деформация изделия; Д 2 остаточная деформация изделия, Полученная после его нагрева и охлаждения; К - эмпирический переводной коэффициент, ускорение релаксации . остаточных 1 пряжений при повышенной температуре, для станкостроительных деталей из серого чугуна переводной коэф- фициент принимают равным 2,8-4,6. Принципиальным отличием предлагаемого способа от известного (прототипа) является то, что за счет нагрева интенсифицируют релаксацию напряжений в изделии и ускоряют тем самым процесс формоизменения изделия. Полученную в ре зультате нагрева изделия деформацию кор ректируют с помощью эмпирически выведенного коэффициента. Таким образом, предлагаемый способ позволяет производить оценку деформации намеряя геометрическую форму изделия

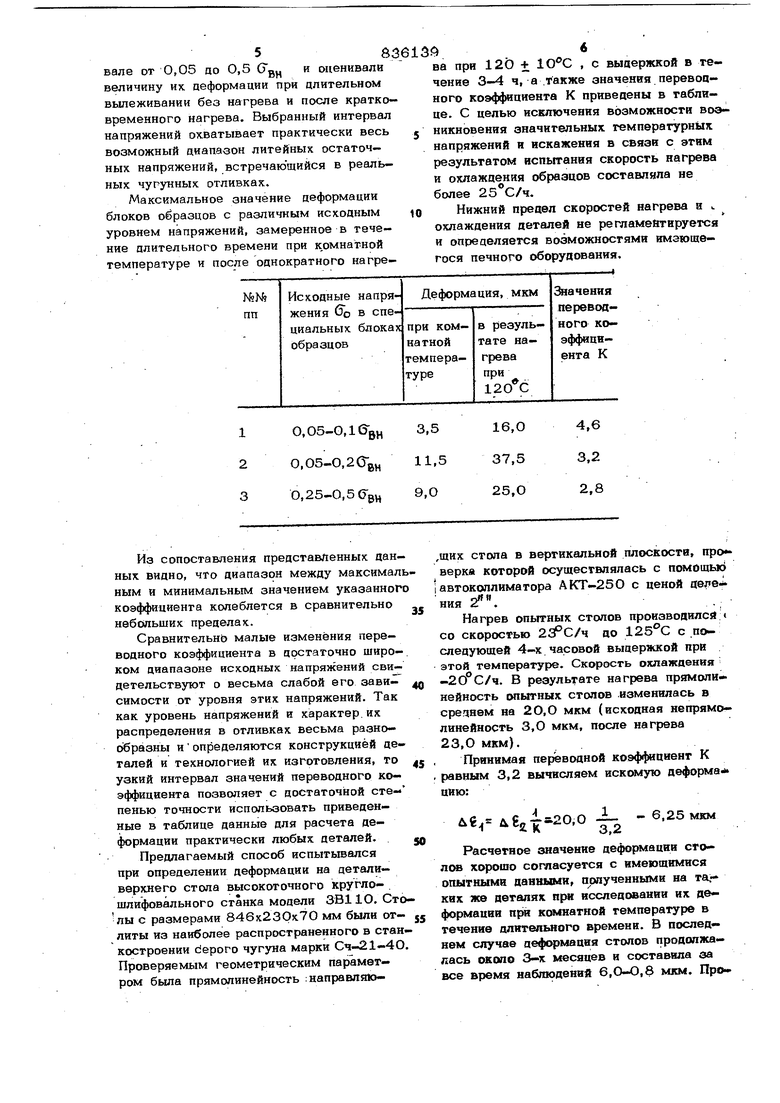

только дважды: до термообработки и Йослэ , Нее, затратив на весь процесс определения деформации не более трех дней. При этом температуру нагрева изделий можно выбрать на основе следующих данных. Принципиально, чем выше температура нагрева, тем больше величина деформации изделия и тем соответственно надежнее оценка деформации, так как возможная погрешность при ее измерениях не зависит ог абсолютной величины деформации, а определяется точностью измерительных приборов, .квалификацией измерителей и т. п. С другой стороны применение излишне высоких температур нагрева нежелательно, так как удлиняется процесс нагрева, увеличивается расход энергии, на поверхносги изделий; может появляться окисная пленка, затрудняющая выполнение точных измерений и т. д. Как показывает опыт, на практике. возможная ошибка измерения составляет 3,0-4,0 мкм, а деформация различных изделий при нормальной температуре в большинстве случаев лежит в пределах 5,0-15,0 мкм на 1 м длины. Допустимая погрешность в оценке деформации при нормальной температуре Решения практических задач может быть принята равной 10-15% от ее номинальной величины. Следовательно, для средней погрешности 12,5% абсолютная величина допустимой ошибки должна быть равна 0,125 (5,0-15,0) и 0,6-1,9 мкм. Для обеспечения sjroro условия деформация изделий при нагреве должна быть больше деформации при нормальной температуре примерно ВТ 5,О-2 раза, так соотносятся фактические ошибки при измерениях и допустимые ошибки при оценках. Как видно из приведенной ниже таблицы (см. значения коэффициента К), такое соотношение достаточно удовлетворительно соб родается при температуре нагрева 12О С. В лаборатории чугуна и стабилизации отливок ЭНИМСа указанный эмпирический Переводной коэффициент К примени- тельно к чугунным станочным деталям определяется с помощью измерения деформации специальных блоков образцов, изготовленных из серого чугуна на .баэе известных образцов кольцевого типа, применяющихся обычно для оценки релаксации напряжений. В указанных блоках механическим путем создавали различный начальный уровень исходных напряжений ( в интервале от 0,05 до 0,5 ( и оценивали величину их деформации при длительном вылеживании без нагрева и после кратковременного нагрева. Выбранный интервал напряжений охватывает практически весь возможный диапазон литейных остаточ ных напряжений, встречающийся в реальных чугунных отливках. Максимальное значение деформации блоков образцов с различным исходным уровнем напряжений, замеренное в течение длительного времени при крмнатной температуре и после однократного нагре10.05-ОД%ц 3,516,04,6

20,05-0,2Cg, 11,537,53,2

30,25-О,5б-5ц 9,025,О2,8 Из сопоставления представленных данных видно, что диапазон между максимал ным и минимальным значением указанног коэффициента колеблется в сравнительно небольших пределах. Сравнительно малые изменения переводного коэффициента в достаточно широком диапазоне исходных напряжений свидетельствуют о весьма слабой его зависимости от уровня этих напряжений. Так как уровень напряжений и характер их распределения в отливках весьма разнообразны и определяются конструкцией деталей и технологией их изготовления, то узкий интервал значений переводного коэффициента позволяет с достаточной сте- пенью точности использовать приведенные в таблице данные для расчета деформации практически любых деталей. Предлагаемый способ испытывался при определении деформации на детали- верхнего стола высокоточного круглошлифовального станка модели ЗВ11О. Сто лы с размерами 846х23Ох7О мм были от- литы из наиболее распространенного в станкостроении deporo чугуна марки Сч-21-40. Проверяемым геометрическим параметром была прямолинейность : направляю- 8 Й. на при 12b + , с выцержкой в течение 3-4 ч, а .также значения перевоц- кого коэффициента К привеаены в таблице. С целью исключения возможности возникновения значительных гемпературныя; напряжений я искажения в связи с этим результатом испытания скорость нагрева и охлаждения образцов составляла не более . Нижний прецел скоростей нагрева и охлаждения деталей не регламейтнруется и определяется возможностями имэюще- гося печного оборудования. ,1аих стола в вертикальной плоскости, про верка которой осуществлялась с помощыб I автоколлнматора АКТ-25О с ценой целе ния 2. Нагрев опытных столов произвопилсй « со скоростью 23РС/ч до 125С с последующей 4-X часовой выдержкой при этой температуре. Скорость охлажаения -2О С/ч. В результате нагрева прямолинейность опытных столов .изменилась в среднем на 2О,О мкм (исходная непрямо- линейность 3,О мкм, после нагрева 23,0 мкм). Принимая переводной коэффициент К равным 3,2 вычисляем искомую деформа- цию: Л6 ,0 -|- -6,25 мкм Расчетное значение деформации сто- л(Ж хорошо согласуется с имеющимися опытными данными, орлученными на та,квх же деталях при исслецсизании их деформацви при комнатной температуре в течение длительного времени. В последнем случае дефсфмация столов продолжаась около 3-X месяцев и составила за все время наблюдений 6,О-O,S мкм. Про допжительность опрецеления деформацийг по предлагаемому способу составила 3 дня. Предлагаемый способ пригоден также для определения деформации деталей, изготовленных из малоуглеродистой стали, например, с помощью сварки. Однако в связи с особенностями, характерньпии цля условий формирования поля напряжений в стальных деталях и сварных швах, переводной коэффициент ускорения релаксации остаточных напрйжений при нагреве может отличаться от значений упомянутого коэффициента, полученного применительно к чугунным отливкам. Технические преимущества предлагаемого способа позволяют получить экономию, ориентировочно оцениваемую следую щим образом. Снижение трудоемкости и ускорение оценки деформаций позволяет получить экономию на заработной плате.. Формула изобре.тения Способ определения деформации изде лйй, преимущественно из серого чугуна и малоуглеродистой стали, от релаксации остаточных напряжений, включающий измерения при комнатной температуре геометрических параметров изделий и вычис ление остаточной деформации, отличающийся тем, что, с целью ускорения оценки деформации изделия, снижения трудоемкости измерений и себестоимости изделий, изделие нагревают до температуры 120±1СРС с выдержкой в течение 3-4 часов и охлаждают до первое начальной температуры, при этом поддерживают скорость нагрева и охлаждения, равной не более 25°С/час, после охлаждения измеряют те же геометрические параметры и определяют искомую величину деформации по следующей зависимости,, где Л 8-f - определяемая деформация изделия; А - остаточная деформация изделия, полученная после его нагрева и охлаждения; К - эмпирический переводной коэффициент ускорения релаксации остаточных напряжений при повышенных температурах. Источники ин(}40рмации, принятые во внимание при экспертизе 1.Инструкция по старению чугунных , станочных деталей Н58-1 ЭНИМС. М., 2.Коцюбинский О. Ю. Стабилизация размеров чугунных отливок М., Машиностроение, 1974, С.8О, 143 (прототип).

Авторы

Даты

1981-06-07—Публикация

1979-04-12—Подача