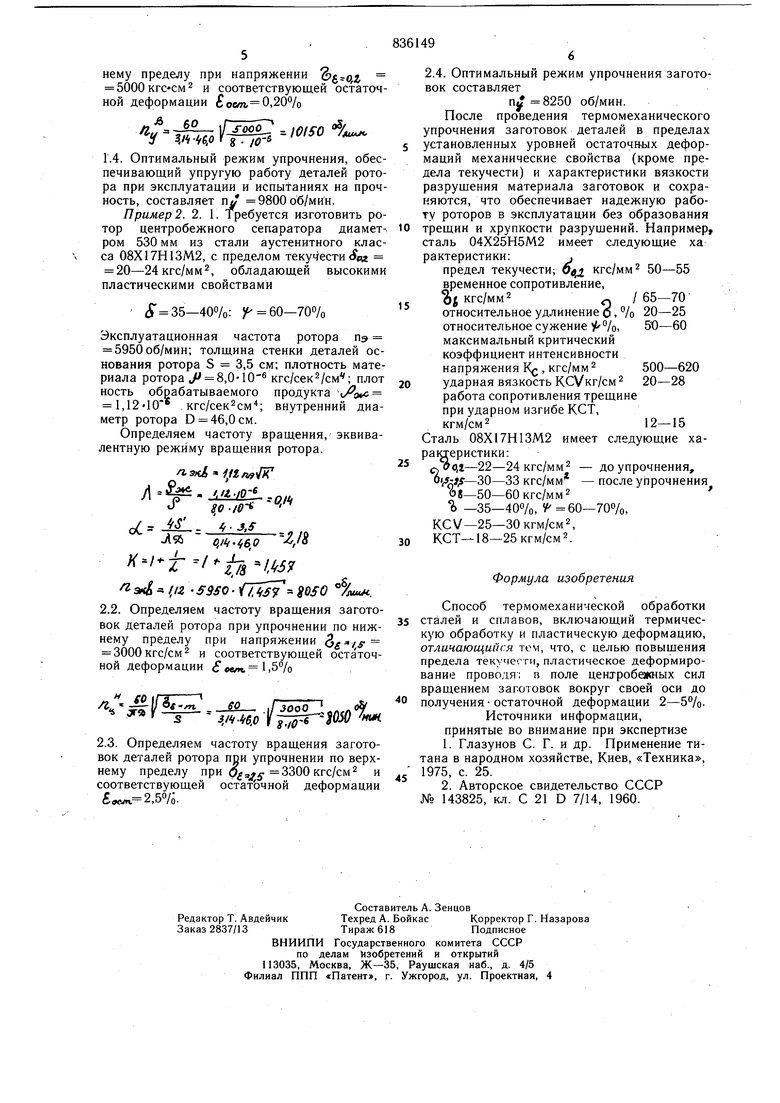

(54) СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ И СПЛАВОВ ми в этом случае невозможно из-за недостаточно высокого предела текучести. Повысить предел текучести в крупных поковках из таких материалов посредством термомеханической обработки, например, снижением температуры окончания ковки, практически трудно. Кроме того, в этом случае создается высокий уровень и неблагоприятное распределение остаточных напря жений в заготовках деталей. Данный способ термомеханической обработки можно распространить на различные пластичные материалы. Применение различных материалов требует установления различного уровня остаточных деформаций в заготовках деталей роторов, что определяется степенью напряженности этих деталей при эксплуатации. Детали роторов центробежных сепараторов при эксплуатации испытывают воздействие нагрузок от сил инерции собственных масс и давления обрабатываемого продукта. Упрочнение заготовок деталей роторов проводится при воздействии сил инерции собственных масс. Поэтому эквивалентность нагрузок на заготовки деталей роторов при упрочнении корректируется соответствующим коэффициентом К, учитывающим „J отсутствие воздействия обрабатываемого продукта на детали ротора по еледующеи зависимости: п,.91С, H-f й-. где /Zj- эксплуатационная частота вращения ротора; К - коэффициент., учитывающий отсутствие нагрузок от обрабатываемого продукта и обеспечивающий эквивалентность нагрузок при воздействии сил инерции собственных масс; плотность материала ротора; J - плотность обрабатываемого продукS - толщина стенки детали на ее наибольщем диаметре; и -наибольший внутренний диаметр. Частота вращения, обеспечивающая упрочнение деталей ротора, рассматривается по формуле: , При И требуется упрочнение деталей ротора до необходимого нижнего или верхнего предельного значения напряжения, соответствующего остаточной деформации. Например, для сталей и титановых сплавов нижняя и верхняя границы остаточной деформации составят следующие значения: сталь 04Х25Н 5М2 аустенито-ферритного класса . 0,05-0,20%; стали 08Х17Н13М2, 06Х17Н13МЗ аустенитного класса 6ост, 1,5--3,0о/о; титановые сплавы BTI-О и ОТ4-О S 00/71 0,05-0,20%. Заготовки деталей изготавливаются с припуском с учетом остаточных деформаций, возникающих при упрочнении. Упрочнение заготовок деталей роторов от нижнего до верхнего предельного значения необходимо осуществлять ступенями частот вращения, количество которых устанавливается в ходе проведения упрочнения и замера остаточных деформаций. Время упрочнения заготовок деталей, необходимое для развития и стабилизации пластических деформаций по зонам заготовок, требуется практически в пределах 5 мин на ступень нагрузки. Ниже приводятся примеры с использованием оптимальных, нижних и верхних технологических режимов обработки заготовок деталей роторов центробежных сепараторов из различных материалов. Пример . . 1. Требуется изготовить ротор центробежного сепаратора диамет«с - к F « ром 530мм из аустенито-ферритной стали 04Х25Н5М2 с пределом текучести 50кгc/мм, обладающей высокими пластическими свойствами 0 20-25%. У 55-60% Эксплуатационная частота вращения ротора П5 6700 об/мин; толщина стенки деталей основания ротора 5 3.5; плотность материала к.гс, внутренний диаметр ротора О 46см, плотность обрабатываемого продукта сАх 1,12-10 кгс-сек2/см. . Определяем частоту вращения, эквивалентную режиму вращенияротора по формуле: /гдай «/г9/х ,j(m Т- 15-7гГ -- f(7 / 6( - - 9 /9 J fi/V- C S , .-/«- roo/T JF- 5/00 /ци 1.2.Определяем частоту вращения заготовок деталей роторапри упрочнении по нижнему пределу при напряжении OfflfOS 3850кгс/см и соответствующей остаточной деформации SocT 0,005% V -jf -l/P- o - 1.3.Определяем частоту -вращения заготовок деталей ротора при упрочнении по верхнему пределу при напряжении , 5000кгс см и соответствующей остаточ ной деформации о«п, 0,20% .о 1.4. Оптимальный режим упрочнения, обес печивающий упругую работу деталей рото ра при эксплуатации и иcпыtaнияx на проч ность, составляет Пы 9800об/мин. Пример 2. 2. 1. Требуется изготовить ро тор центробежного сепаратора диамет ром 530 мм из стали аустенитного клас са 08Х17Н13М2, с пределом текучести $« 20-24кгс/мм2, обладающей высокими пластическими свойствами 35-40%: У 60-70% Эксплуатационная частота ротора пэ 5950 об/мин; толщина стенки деталей основания ротора S 3,5 см; плотность мате риала ротора 8,0-10 кгс/сек /см; плот ность обрабатываемого продукта 1,1210 кгс/сек см; внутренний диаметр ротора D 46,0 см. Определяем частоту вращения, эквивалентную режиму вращения ротора. t e «if«/i9v r У1 -ф /.//./p-L. J80-10 - --z,i 0,Hi-l,60 /r./.f. ./.., ,l2 S9SO gOSO %им. 2.2. Определяем частоту вращения заготовок деталей ротора при упрочнении по нижнему пределу при напряжении eif 3000кгс/см2 и соответствующей остаточной деформации оет. 1, (Г5..е- ..ПЗ n 5Q4M. S 3,14.1,6.0 Г 73 2.3. Определяем частоту вращения заготовок деталей ротора ппи упрочнении по верхнему пределу щ Q., Ъ и соответствующей остаточной деформации ,5/o. 2.4. Оптимальный режим упрочнения заготовок составляет nj 8250 об/мин. После проведения термомеханического упрочнения заготовок деталей в пределах установленных уровней остаточн-ых деформаций механические свойства (кроме предела текучести) и характеристики вязкости разрущения материала заготовок и сохраняются, что обеспечивает надежную работу роторов в эксплуатации без образования трещин и хрупкости разрушений. Например, сталь 04Х25Н5М2 имеет следующие ха рактеристики:, предел текучести, кгс/мм 50-55 временное сопротивление, %4 кгс/мм2 /65-70 относительное удлинение 20-25 относительное сужение , 5t)-60 максимальный критический коэффициент интенсивности напряжения K(j, кгс/мм 500-620 ударная вязкость КСУкг/см 2 20-28 работа сопротивления трещине при ударном изгибе КСТ, КГМ/СМ212-15 Сталь 08Х17Н13М2 имеет следующие хараетеристики:Q од-22-24кгс/мм - до упрочнения, fc f-30-33 КГС/ММ - после упрочнения 08-50-60 кгс/мм 2 % -35-40%, У 60-70%, KCV-25-30кгм/см2, КСТ-18-25кгм/см2. Формула изобретения Способ термомеханической обработки сталей и сплавов, включающий термическую обработку и пластическую деформацию, отличающийся том, что, с целью повыщения предела текучести, пластическое деформирование проводя: п поле центробежных сил вращением заготовок вокруг своей оси до получения остаточной деформации 2-5%. Источники информации, принятые во внимание при экспертизе 1.Глазунов С. Г. и др. Применение тиана в народном хозяйстве, Киев, «Техника, 1975, с. 25. 2.Авторское свидетельство СССР № 143825, кл. С 21 D 7/14, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения стальных изделий | 1982 |

|

SU1109449A1 |

| Способ обработки аустенитных и аустенито-ферритных сталей | 2015 |

|

RU2610096C1 |

| Способ термомеханической обработки полых цилиндрических деталей | 1986 |

|

SU1444367A1 |

| Способ получения упрочненных цилиндрических заготовок из нержавеющей стали аустенитного класса | 2022 |

|

RU2787279C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| Способ поверхностного упрочнения деталей | 1978 |

|

SU749915A1 |

| УПРОЧНЯЮЩАЯ ЭЛЕКТРОГОЛОВКА | 2009 |

|

RU2420389C2 |

| СПОСОБ ЦЕНТРОБЕЖНОГО УПРОЧНЕНИЯ ВИНТОВ | 2008 |

|

RU2384397C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2031145C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

Авторы

Даты

1981-06-07—Публикация

1979-04-06—Подача