(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1983 |

|

SU1090750A1 |

| Чугун | 1981 |

|

SU973657A1 |

| Чугун | 1979 |

|

SU836185A1 |

| Чугун | 1981 |

|

SU939582A1 |

| Чугун | 1983 |

|

SU1121313A1 |

| Чугун | 1983 |

|

SU1117332A1 |

| Чугун | 1982 |

|

SU1090746A1 |

| Чугун | 1984 |

|

SU1154358A1 |

| Чугун | 1983 |

|

SU1090751A1 |

| Чугун | 1982 |

|

SU1090747A1 |

ЧУГУН по авт. св. № 836185 отл ичаю1цийся тем, что, с целью повышения прочности, нзнососто кости и получения равномерной тк по сечению отливки, он дополнительно содержит олово 0,15-0,35 вес. %,

оо

;о

со

Изобретение относится к металлургии, а именно к составам высокоуглерооистых -- плавов жепезр, и может быть использовано цпя изготовления цеталей, работающих в условиях трения скрльжвкия.

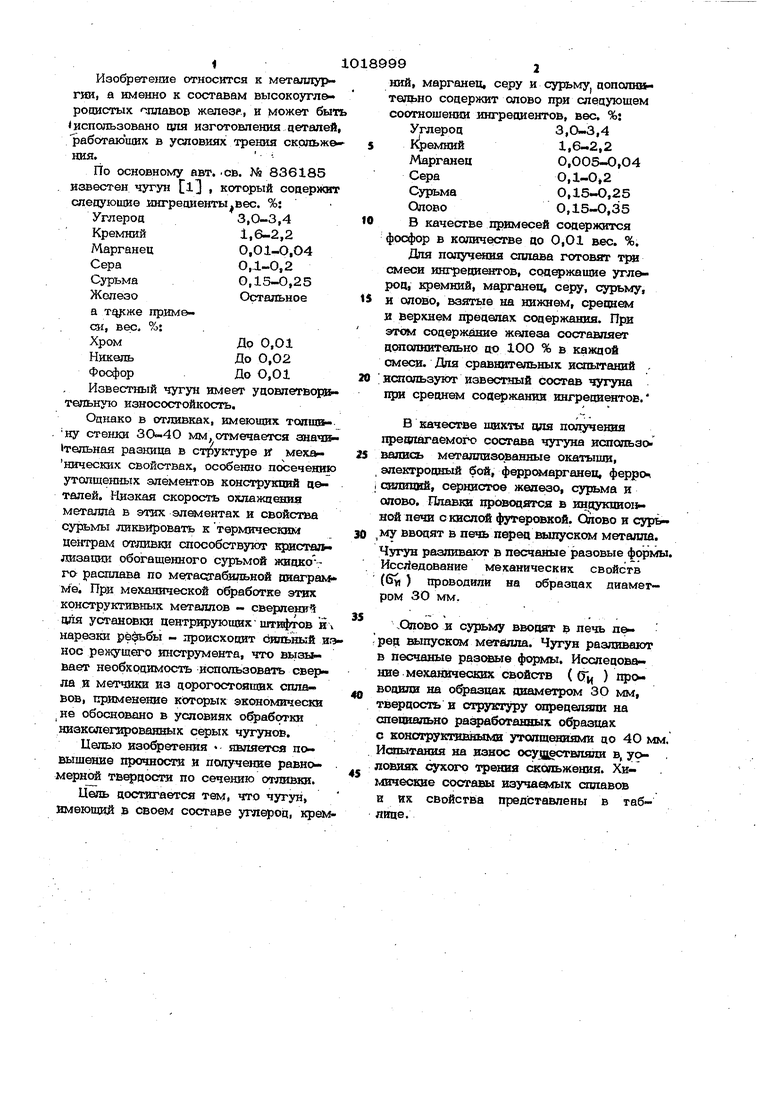

По основному авт. СВ. № 836185 известен чугун l , который соаержит следующие ингрещшнты вес. %:

3,0-3,4

Углерод

1,6-2,2 Кремний

0,01-О,О4 Марганец

0,1-0,2 Сера

О,15-О,25 Сурьма

Осггальное Железо

а тгусже примеси, вес, %:

До 0,О1 Хром До 0,02 Никель До О,01 Фосфор

Известный чугун имеет уцовлетвор тельную износостойкость.

Однако в отливках, имеющих топишн ну стенки ЗО.40 мм,отмечается анач&1тельная разница в структуре У механических свойствах, особенно посечению Зтолщенных элементов конструкций а&талей. Низкая скорость оялажцения металла в этих элементах к свойства сурьмы ликвировать к термическим центрам отливки способствуют кристаллизации обогащенного сурьмой жиокога расшшва по метасггайшьной пяаграм ме. При механической обработке этих конструктивных металлов - сверлений для устансфки центр1фующих-цичфтов йч нарезки редьбы - происходит Ьипьный износ режущего инструмента, что вызывает необхоцимость использовать сверла н метчики из цорогостояшвх сшшВов, применение которых экономически ,не обосновано в условиях обработки ниакопегированных серых чугунов.

Целью изобретения является повышение прочности н получение равно мерной твердости по сечению отливки.

Цепь достигается тем что чугун, имеющий В своем составе , крем

НИИ, марганец, серу и сурьму, дополнительно соаержит олово при следующем соотношении ингредиентов, вес. %: Углерод3,0-3,4

Кремний1,6-2,2

Марганец0,005-0,04

Сера0,

Сурьма0,15-0,25

Ояово0,15-0,35

В качестве примесей содержится фосфор в количестве до 0,01 вес. %. /Ьш получешая сплава готовят TJBI смеси ингредиентов, содержащие углерод, 1фемний, марганец, серу, сурьму, и олово, взястые на нижнем, среднз у. верхнем пределах содержания. При этом содержание железа составляет дсяюлнитепьно до 1ОО % в каждой смеси. Для сравнительных испытаний . ;нспопьзуют известный состав чугуна при среднем содержании ингредиентов.

В качестве шихты для получения предлагаемого состава чугуна использо вались металпизованные окатыши, электродный бой, феррса арганец, ферро 11

i сшшшЕй, сернистое железо, сурьма и слово. Плавки проводятся в индукцио ной печи с кислой футеровкой. Оиово и вводят в печь перед тлпуском металла Чугун разливают в песчаные разовые фсфм Исследование механических свойств (бу1 ) проводили на образцах диаметром 30 мм.

.Олово и сурьму вводят в печь п ред выпуском . Чугун разливают в песчаные разовые формы. Исследо&а ше механических свойств ( СГ, ) проводшш на образцах диаметхюм ЗО мм, твердость и структуру определяли на специалЕяо разработанных образцах с конструктивными утояше1шями до 4О м Исшытания на износ осущ§ствл59Ш в, у ловиях сухого трения скольжения. Химические составы изучае 4ых сплавов и их свойства представлены в таблице.

со

со см 04

тН тН

Г Ю

01 с

05 Н i4 Ю

см см

00

юсо м и 00 00

ю2

гг

«ю м со

00

и «5 СМс4

00

to И см

-

00

sr

о о do

.

тЧСМ

см

со СО Введение в состав низколегированного чугуна олова при концентрациях ОД5 0,35 % позволяет значительно степень ликвашо сурьмы к полностью ликвишфо&ать обратный отбел в уто шенных элемштах конструкции отливки. Совместное легирование жидкого распла ва оловом J5 сурьмой способствует получению в структуре равномерно расгф&целенных включений графита, 7О-75 % которого имеют длину 9О-130 мк. Совместное легирование оловом и сурьмой повь1шавт го зперсность эвтек тоииа л увеличивает его микротвердость цо .290 Нм. Из таблицы видно, что дополнительно введение в состав чугуна олова в количестве ,35 % повышает про- носгь на 15 % к износостойкость в 1,5 раза. Нижний tipeaen содержания олова установлен экспериментально, исходя из его влияния на обратньтй отбёл в/ массивных сечениях отливки. При концентрации олова свыше 0,35% iпредел прочности при изгибе практичеоки не увеличивается, пределы содерж - ния остальных кокшонентов (С 3,0 3,4; S«i 1,6-2,2; .$ О,1-0,2Г Sb 0,15-0,25; Мй (; 005-6;04) выбраны, исходя из получения ятного сочеташся механических свойст, износостойкости и равномерности распр деления свойств по сечению. Оптимальный состав сплава содержит углерод, 3,2; кремний 1,8; марг нец 0,02J серу 0,15) сурьму 0,20j олово 0,25, Технология получения сплава закл1о чается в расплавлении металлизованных окатышей в алектродуговой или индукционных печах, науглероживании расплава, введения недостаюшего количества кремния, марганца, c&pti, сурь мы- и олова. Предлагаемый состав чугуна наиболее эффективно использовать оля изготовления разностенных отливок, работающих в условиях износа, Экономический эффект от внедренияпредлагаемого чугуна составит 60 тыс, руб. в год.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| -wij-i , :-L4:m | |||

| ,, ,; | |||

Авторы

Даты

1983-05-23—Публикация

1982-01-06—Подача