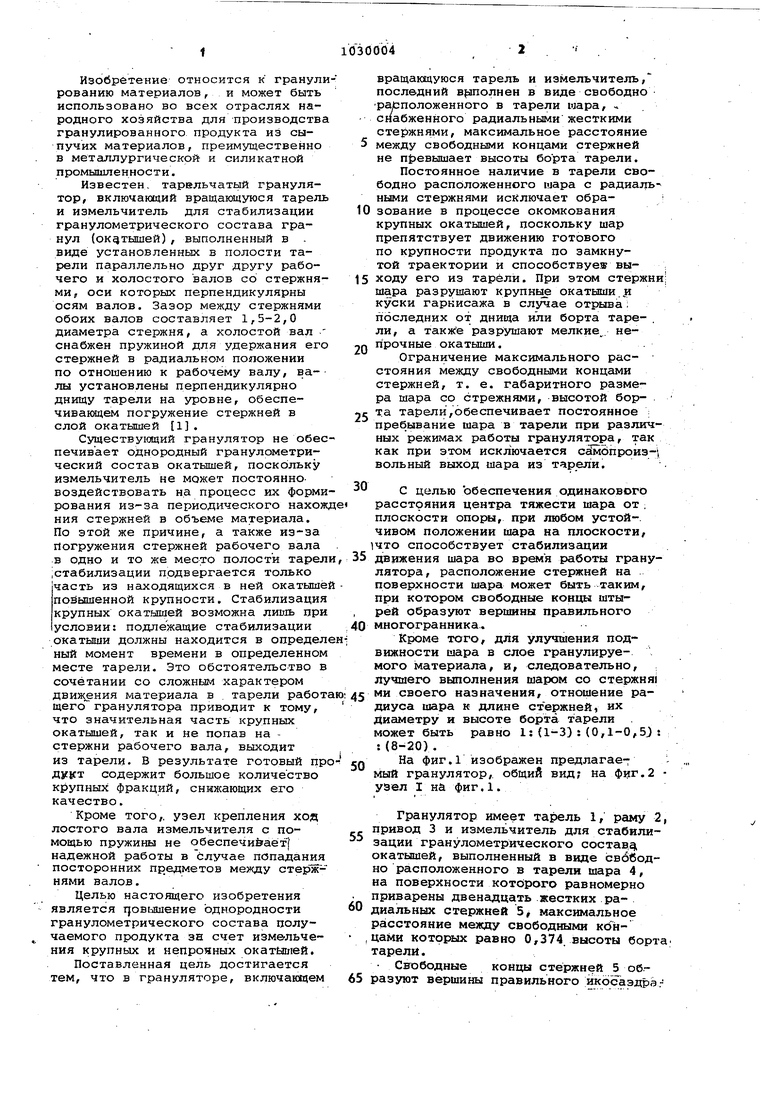

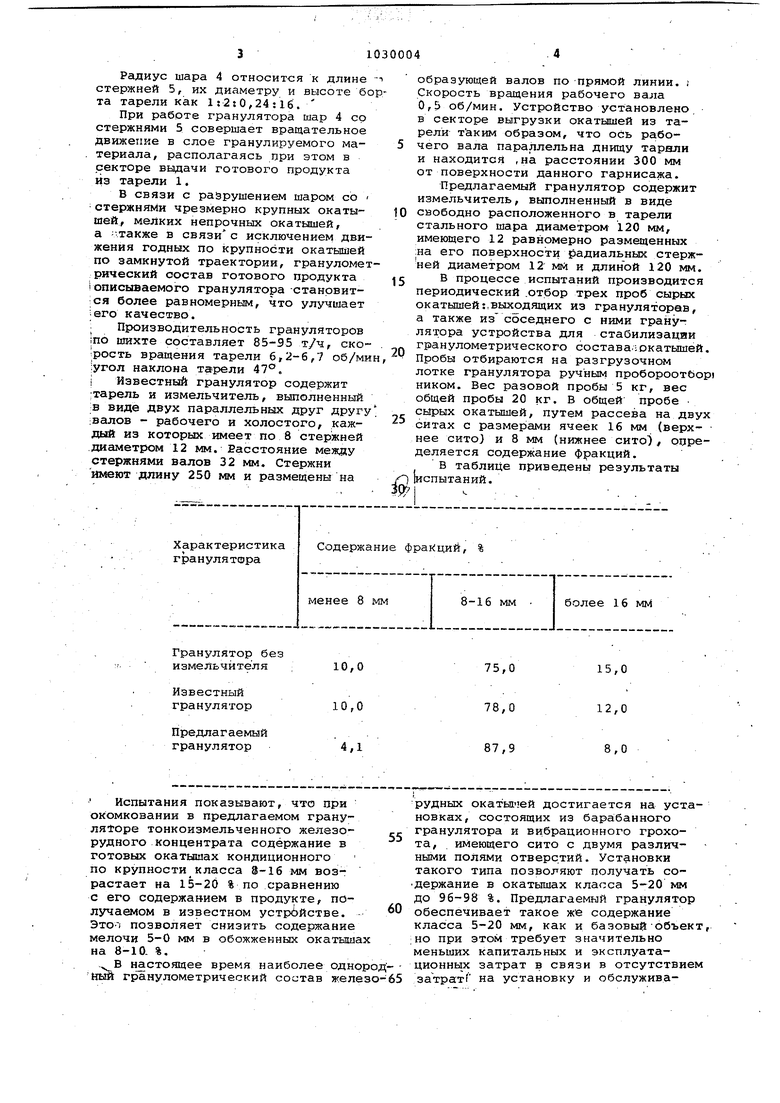

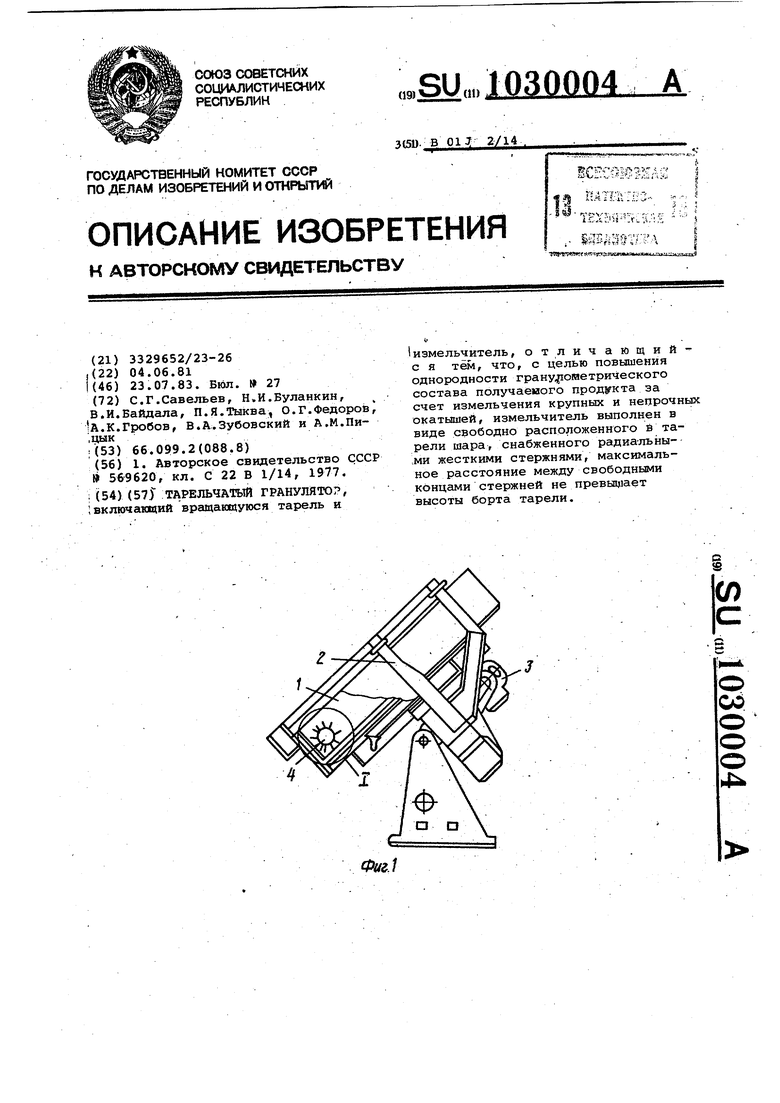

Изобретение относится к гранул рованию материалов, и может быть использовано во всех отраслях народного хозяйства для производств гранулированного продукта из сыпучих материалов, преимущественно в металлургической и силикатной промышленности. Известен, тарельчатый гранулятор, включающий вращакяцуюся тарел и измельчитель для стабилизации гранулометрического состава гранул (окатышей), выполненный в виде установленных в полости тарели параллельно друг другу рабочего и холостого валов со стержня ми, оси которых перпендикулярны осям валов. Зазор между стержнями обоих валов составляет 1,5-2,0 диаметра стержня, а холостой вал снабжен пружиной для удержания его стержней в радиальном положении по отношению к рабочему валу, валы установлены перпендикулярно днищу тарели на уровне, обеспечиваияцем погружение стержней в слой окатышей 1, Существующий гранулятор не обес печивает однородный гранулометрический состав окатышей, поскольку измельчитель не может постоянновоздействовать на процесс их форми рования из-за периодического нахож ния стержней в объеме материала. По этой же причине, а также из-за Погружения стержней рабочего вала в одно и то же место полости тарел стабилизации подвергается только часть из находящихся в ней окатыше повышенной крупности. Стабилизация крупных окатышей возможна лишь при условии: подлежащие стабилизации окатыши должны находится в определ ный момент времени в определенном месте тарели. Это обстоятельство в сочетании со сложным характером движения материала в тарели работ щего гранулятора приводит к тому, что значительная часть крупных окатышей, так и не попав на стержни рабочего вала, выходит из тарели. В результате готовый пр дукт содержит большое количество крупных фракций, снижающих его качество. Кроме того,, узел крепления ход лостого вала измельчителя с помощью пружины не обеспечи&аёт надежной работы в случае попадания посторонних предметов между стержнями валов. Целью настогадего изобретения является 1 овь ш1ение однородности гранулометрического состава получаемого продукта зн счет изм&льчения крупных и непрояных окатЬшюй. Поставленная цель достигается тем, что в грануляторе, включающем вращающуюся тарель и измельчитель, последний выполнен в виде свободно расположенного в тарели шара, - снабженного радиальными жесткими стержнями, максимальное расстояние между свободными концами стержней не превышает высоты борта тарели. Постоянное наличие в тарели свободно расположенного шара с радиаль ными стержнями исключает обра- зование в процессе окомкования крупных окатышей, поскольку шар препятствует движению готового по крупности продукта по замкнутой траектории и способствуем вы- , ходу его из тарели. При этом стержни; шара разрушают крупные окатыши и куски гарнисажа в случае отрыва: последних от днища или борта тарели, а разрушают мелкие. непрочные окатыши. Ограничение максимального рас- стояния между свободными концами стержней, т. е. габаритного размера шара со стрежнями, высотой борта тарели,обеспечивает постоянное ; пребывание шара в тарели при различных режимах работы гранулятора, так как при этом исключается сЯмбпроиэ-) вольный выход шара из тарели. С целью обеспечения одинакового расстояния центра тяжести шара от; плоскости опоры, при любом устойчивом положении шара на плоскости, ЧТО способствует стабилизации движения шара во время работы гранулятора, расположение стержней на . поверхности шара может быть таким, при котором свободные концы штырей образуют вершины прешильного многогранника. Кроме того, для улучшения подвижности шара в слое гранулируемого материалга, и, следовательно, ; лучшего выполнения шаром со стержня ми своего назначения, отношение радиуса шара к длине стержней, их Диаметру и высоте борта тарели может быть равно 1: (1-3):(0,1-0,5J: :(8-20). На фиг.1 изображен предлагаемый гранулятор,. общий вид; на фиг. 2 узел I на фиг.1. Гранулятор имеет тарель 1, раму 2, привод 3 и измельчитель для стабилизации гранулометрического составд окатышей, выполненный в виде свббодно расположенного в тарели шара 4, на поверхности которого равномерно риварены двенадцать.жестких раиальных стержней 5 максимальное асстояние между свободными конами которых равно 0,374 высоты борта арели. Свободные концы стержней 5 обазуют вершины правильного йкдсаэдра.Радиус шара 4 относится к длине стержней 5, их диаметру и высоте бота тарели как 1:2sO,24:16.

При работе гранулятора шар 4 со стержнями 5 совершает вращательное движение в слое гранулируемого материала, располагаясь при этом в ректоре выдачи готового продукта из тарели 1.

В связи с разрушением шаром со стержнями чрезмерно крупных окатышей, мелких непрочных окатышей, а -также в связи с исключением движения годных по крупности окатышей по замкнутой траектории, гранулометрический состав готового продукта описываемого гранулятора становится более равномерным, что улучшает ;его качество.

; Производительность грануляторов |по шихте составляет 85-95 т/ч, ско;рость вращения тарели 6,2-6,7 об/ми ;угол наклона тэрели 47°. I Известный гранулятор содержит тарель и измельчитель, выполненный в виде двух параллельных друг другу :валов - рабочего и холостого, каждый из которых имеет по 8 стержней .диаметром 12 мм. Расстояние между стержнями валов 32 мм. Стержни имеют длину 250 мм и размещены на

образующей валов по прямой линии, j Скорость вращения рабочего вала 0,5 об/мин. Устройство установлено в секторе выгрузки окатышей из тарели таким образом, что ось рабочего вала параллельна днищу тарнли и находится ,на расстоянии 300 мм от поверхности данного гарнисажа.

Предлагаемый гранулятор содержит измельчитель, выполненный в виде свободно расположенного в тарели стального шара диаметром 120 мм, имеющего 12 равномерно размещенных ;на его поверхности радиальных стержней диаметром 12 мй и длинЪй 120 мм.

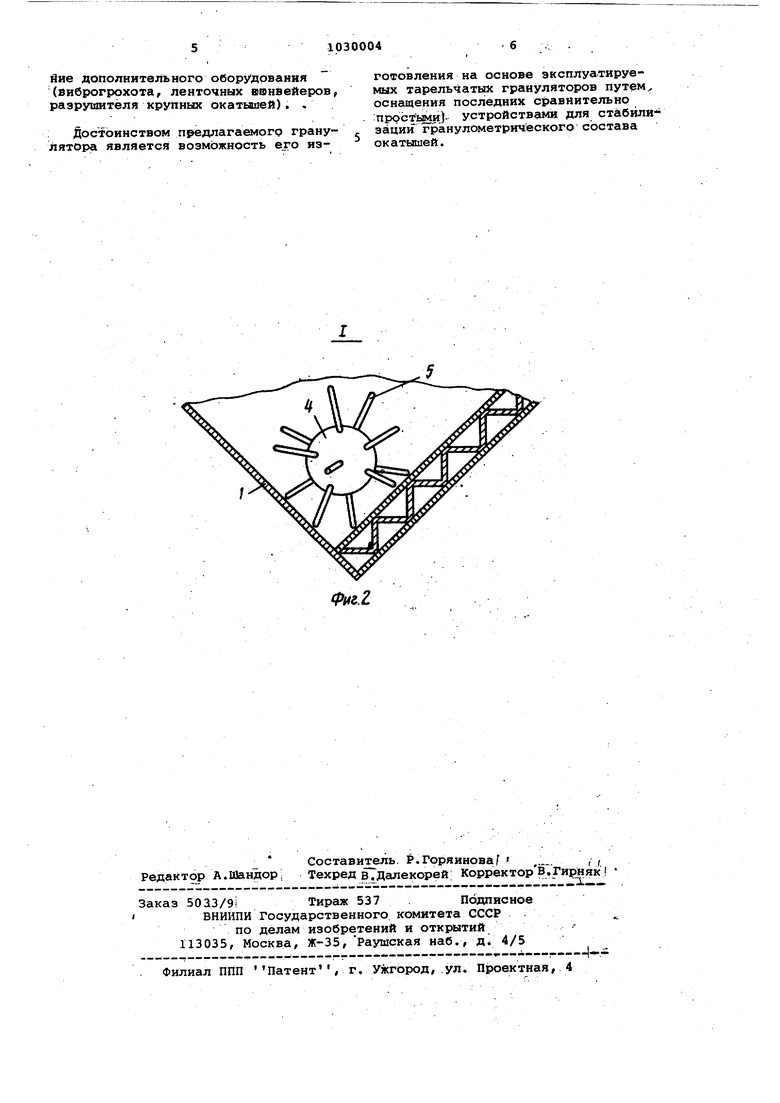

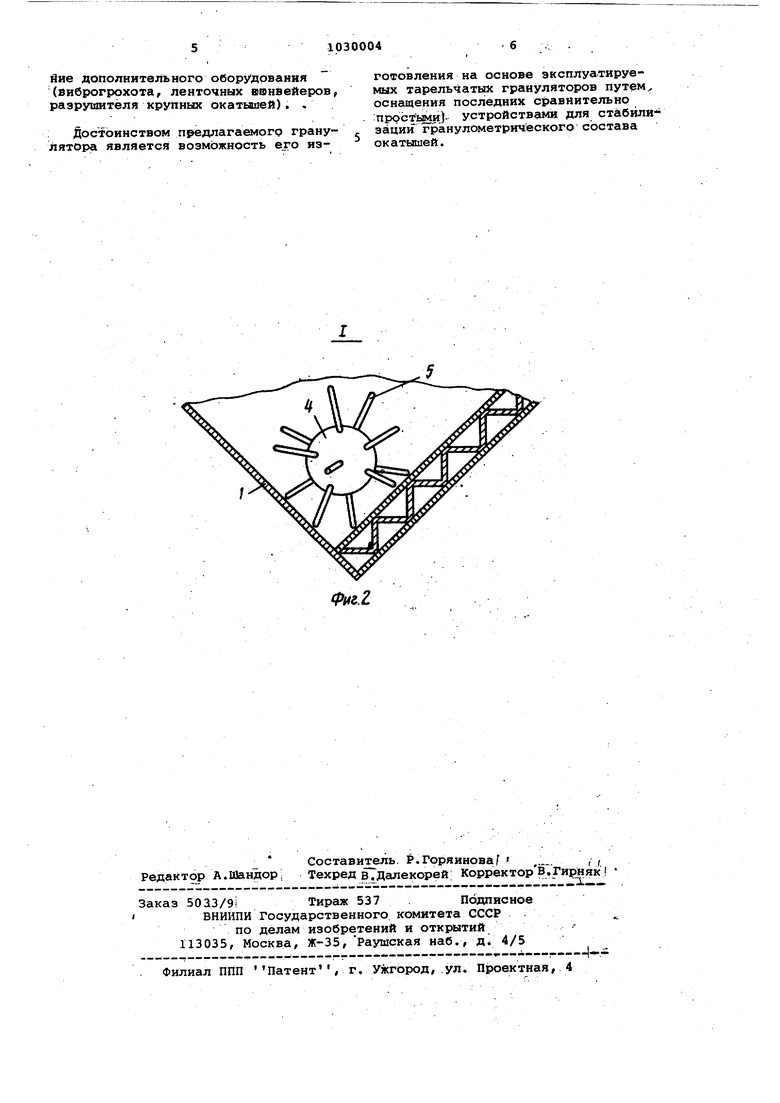

В процессе испытаний производится периодический .отбор трех проб сырых окатышей:,выходящих из грануляторав, а также из соседнего с ними гранулятора устройства для стабилизации гранулометрического состава.; окатышей. Пробы отбираются на разгрузочном лотке гранулятора ручным пробороотЬор) НИКОМ. Вес разовой пробы 5 кг, вес общей пробы 20 кг. В общей пробе сырых окатышей, путем рассева на двух

5 ситах с размер ами ячеек 16 мм (верх- нее сито} и 8 мм (нижнее сито)/ определяется содержание фракций.

В таблице приведены результаты испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тарельчатый гранулятор | 1985 |

|

SU1256781A2 |

| Способ окомкования сыпучих материалов и устройство для его осуществления | 1984 |

|

SU1171546A1 |

| Способ управления процессом окомкования фосфатных материалов | 1988 |

|

SU1650736A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СЫРЬЕВОГО МАТЕРИАЛА ДЛЯ ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2307097C2 |

| Тарельчатый гранулятор | 1986 |

|

SU1416166A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ В ЧАШЕВОМ ОКОМКОВАТЕЛЕ | 1991 |

|

RU2026378C1 |

| Тарельчатый гранулятор | 1978 |

|

SU837390A1 |

| Система автоматического управления процессом окомкования | 1982 |

|

SU1097690A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2515293C1 |

| Способ управления процессом производства окатышей | 1981 |

|

SU1011717A1 |

ТАРЕЛЬЧАТЫЙ ГРАНУЛЯТО, .включающий вращающуюся таре ль и 1 измельчитель, отличающийс я тем, что, с целью повышения однородности гранулометрического состава получаемого продукта за счет измельчения крупных и непрочных окатышей, измельчитель выполнен в виде свободно расположенного в тарели шара, снабженного радиа-льны.ми жесткими стержнями, максимальное расстояние между свободными концами стержней не превышает высоты борта тарели. (Л об. 4

Содержание фракций, %

Характеристика г ранулятсзра

менее 8 мм

Гранулятор без измельчителя

Известный

гранулятор

Предлагаемый

гранулятор Испытания показывают, что при окомковании в предлагаемом грануляЮре тонкоизмельченного железорудного концентрата содержание в готовых окатышах кондиционного по крупности класса 8-16 мм возрастает на 15-20 % по сравнению с его содержанием в продукте, получаемом в известном устройстве. Это- позволяет снизить содержание мелочи 5-0 мм в обожженных окатыш на 8-10. %. .,В настоящее время наиболее одн йый гранулометрический состав жел

8-16 мм

более 16 мМ

75,0

15,0

78,0

12,0

8,0

87,9 рудных окатьачей достигается на установках, состоящих из бара банного гранулятора и вибрационного грохота, имеющего сито с двумя различными полями отверстий. Установки такого типа позволяют получать содержание в окатышах класса 5-20 мм до 96-98 %. Предлагаемый гранулятор обеспечивает такое же содержание класса 5-20 мм, как и базовый-объект, но при этом требует значительно меньших капитальных и эксплуатационных затрат в связи в отсутствием затратГ на установку и обслуживайие дополнительного оборудования (виброгрохота, ленточных ввнвейеров, разрушителя крупных окатыией). .

: Достоинством предлагаемого гранулятора является возможность изгофовления на основе эксплуатируемых тарельчатых грануляторов путем оснащения последних сравнительно прос ъ и) устройствами для стабили зации Гранулометрическогосостава окатышей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Стабилизатор гранулометрического состава сырых окатышей | 1976 |

|

SU569620A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| i | |||

Авторы

Даты

1983-07-23—Публикация

1981-06-04—Подача