(54) СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗДЕЛИЯ ТИПА ГИЛЬЗ ДИЗЕЛЬ-МОТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЗАГОТОВОК ИЗДЕЛИЙ ТИПА ГИЛЬЗ ДИЗЕЛЬ-МОТОРОВ | 1973 |

|

SU395152A1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА С ПИЛИГРИМОВЫМИ СТАНАМИ ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ ДИАМЕТРОМ ОТ 273 ДО 630 мм | 2013 |

|

RU2533614C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА ДЛЯ ПРОКАТКИ БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ | 2008 |

|

RU2387496C2 |

| Способ производства труб | 1978 |

|

SU727286A1 |

| Стан поперечной прокатки полыхпРОфильНыХ издЕлий | 1979 |

|

SU841754A1 |

| Способ прокатки труб | 1983 |

|

SU1113193A1 |

| Способ непрерывной прокатки труб | 1979 |

|

SU871856A1 |

| Способ производства коротких полых изделий переменного профиля | 1975 |

|

SU523746A1 |

| Способ холодной поперечной прокатки полых профильных изделий | 1979 |

|

SU893361A1 |

| Способ поперечно-винтовой прокатки полых профильных заготовок | 1979 |

|

SU776728A1 |

Изобретение относих.ся к обработке металлов давлением, а точнее к способу производства заготовок изде лий типа гильз дизель-моторов. Изобретение наиболее эффективно может быть использовано- при изготов лении полых профильных заготовок и переменной по их длине толщиной сте ки тогда, когда с торца заготовки (с одного или с двух) необходимо иметь бурт, высота которого значите но больше, чем толщина стенки основ ного тела заготовки. В этом случае качестве трубы-заготовки под попере но-винтовую прокатку используют тру с толщиной стенки, необходимой для .получения требуемой толщины стенки основного тела заготовки. Это позво ляет значительно увеличить производительность процесса холодной но-винтовой прокатки, за счет умень шения величины деформации и резко расширить возможности процесса в сторону расширения сортамента получаемых заготовок. По основному авт. св.№ 395152, известен способ производства заготовки изделий типа гильз дизель-моторов, включающий порезку трубы на мерные заготовки и поперечно-вин.товую прокатку последних с получением профилированной заготовки, кратной нескольким гильзам, причем перед отрезкой каждой мерной заготовки от трубы производят предварительное пластическое деформирование конца трубы путем закатки его валками на удерживаемой перехватами оправке 1. Однако при производстве польк профильных заготовок хблодной попе- речно-винтовой прокаткой толщина стенки трубы ограничена (так для стали она не должна превышать 20-25,мм, для алюминия 25 мм), а для получения точных размеров по наружному и внутреннему диаметрам необходима дефр нлация не менее 15%. Таким образом холодной поперечно-винтовой прокаткой получают заготовку с толщиной бурта не более 20 мм. Производительность процесса ограничена и определяется условиями деформации при прокатке участка заготовки с минимальной толщиной стенки, так как производительность процесса холодной поперечновинтовой прокатки обратно пропорциональна требуемому обжатию, чем меньше перепсщ между толщинами стенок по |длине заготовки,,тем с большей ско ростью можно осуществлять процесс.

Цель изобретения - получение высокоточных полых профильных заготовок с толщиной бурта более толщины стенки исходной трубы при высокой производительности и расширение сортамента профильных полых заготовок изделий с одним или двумя торцовыми буртами.

Поставленная цель достигается тем что при поперечно-эинтовой прокатке на каждой заготовке предварительно формуют бурт, который затем деформи.руют торцовой раскаткой.

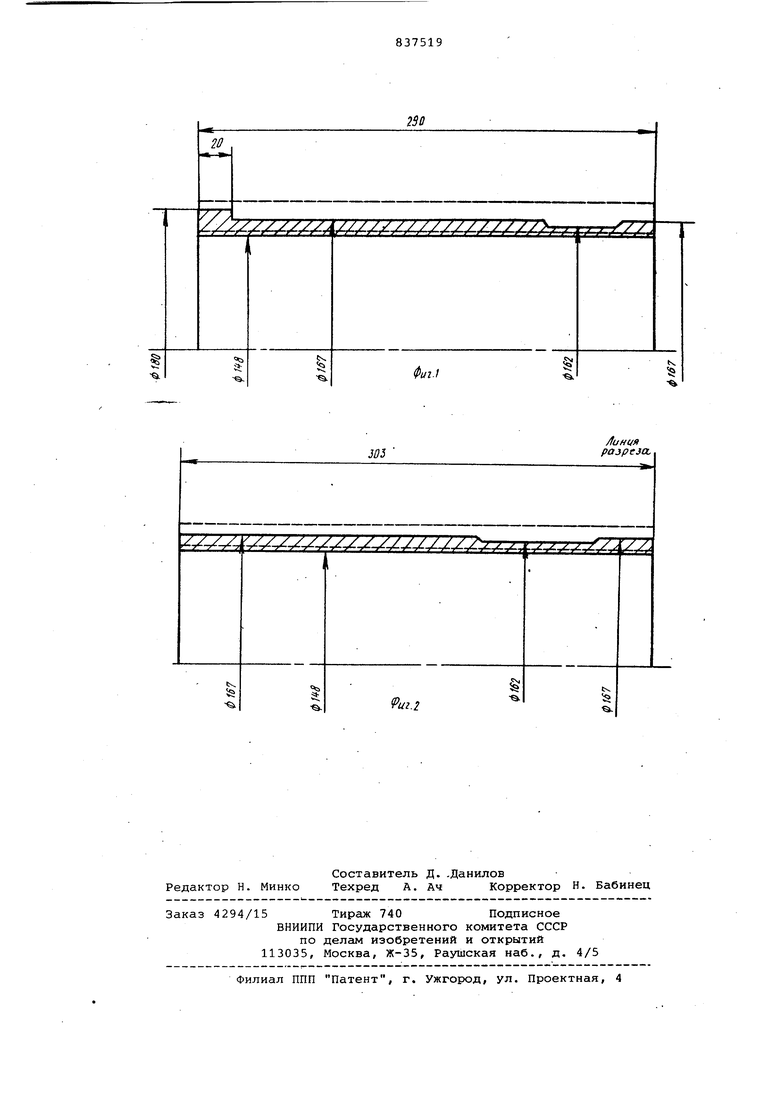

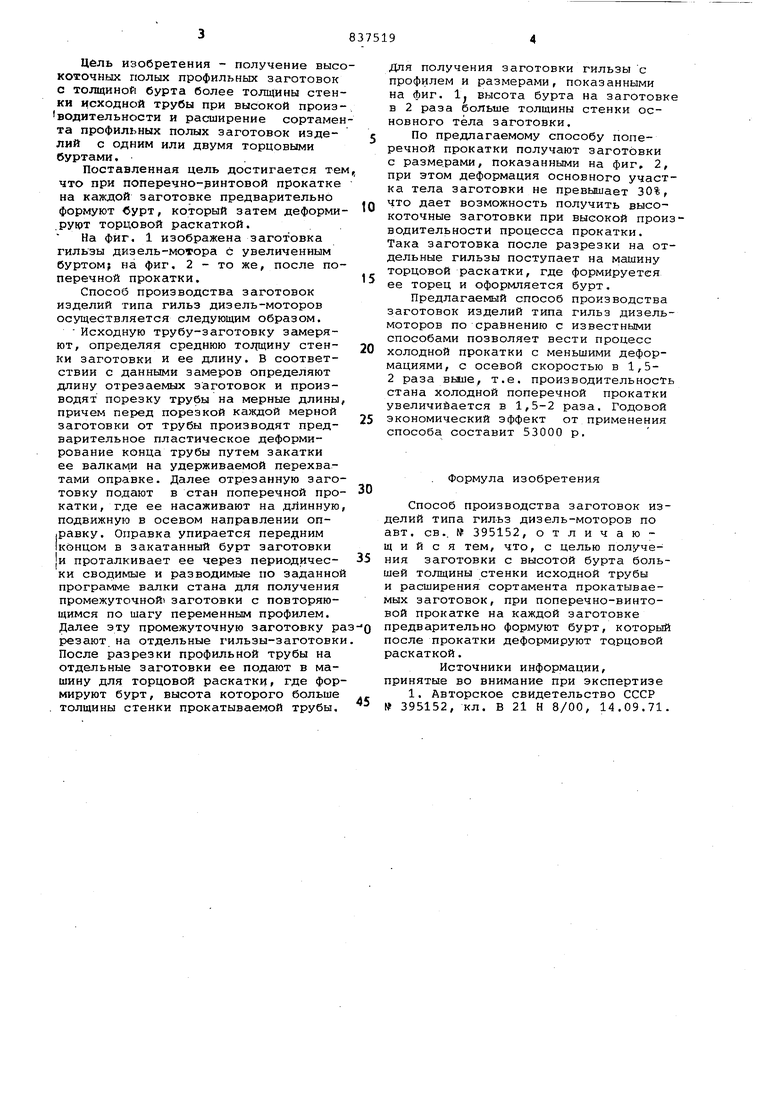

На фиг, 1 изображена заготовка гильзы дизель-мотора с увеличенным буртом на фиг, 2 - то же, после поперечной прокатки.

Способ производства заготовок изделий типа гильз дизель-моторов осуществляется следующим образом.

Исходную трубу-заготовку замеряют, определяя среднюю тоддаину стенки заготовки и ее длину. В соответствии с данными замеров определяют длину отрезаемых заготовок и производят порезку трубы на мерные длины, причем перед порезкой каждой мерной заготовки от трубы производят предварительное пластическое деформирование конца трубы путем закатки ее валками на удерживаемой перехватами оправке. Далее отрезанную заготовку подают в стан поперечной прокатки, где ее насаживают на длинную, подвижную в осевом направлении оп|равку. Оправка упирается передним (концом в закатанный бурт заготовки |и проталкивает ее через периодически сводимые и разводимые по заданной программе валки стана для получения промежуточной заготовки с повторяющимся по шагу переменным профилем. Далее эту промежуточную заготовку ра резают на отдельные гильзы-заготовки После разрезки профильной трубы на отдельные заготовки ее подают в машину для торцовой раскатки где формируют бурт, высота которого больше . толщины стенки прокатываемой трубы.

Для получения заготовки гильзы с профилем и размерами, показанными на фиг. Ij высота бурта на заготовке в 2 раза больше толщины стенки основного тела заготовки.

По предлагаемому способу поперечной прокатки получают заготовки с размерами, показанными на фиг, 2, при этом деформация основного участка тела заготовки не превышает 30%, что дает возможность получить высокоточные заготовки при высокой производительности процесса прокатки. Така заготовка после разрезки на отдельные гильзы поступает на машину торцовой раскатки, где формируется ее торец и оформляется бурт.

Предлагаемый способ производства заготовок изделий типа гильз дизельмоторов по сравнению с известными способами позволяет вести процесс холодной прокатки с меньшими деформациями, с осевой скоростью в 1,52 раза выше, т.е. производительность стана холодной поперечной прокатки увеличийается в 1,5-2 раза. Годовой экономический эффект от применения способа составит 53000 р.

Формула изобретения

Способ производства заготовок изделий типа гильз дизель-моторов по авт. св.. № 395152, отличающийся тем, что, с целью получения заготовки с высотой бурта большей толщины стенки исходной трубы и расширения сортамента прокатываемых заготовок, при поперечно-винтовой прокатке на каждой заготовке предварительно формуют бурт, который после прокатки деформируют торцовой раскаткой.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР 395152, кл, В 21 Н 8/00, 14.09.71.

2z

//////////////// тг

XXxv,444

§

-%

к

4i

Фиг.1

Авторы

Даты

1981-06-15—Публикация

1979-07-30—Подача