(54) СПОСОБ ХОЛОДНОЙ ПОПЕРЕЧНОЙ ПРОКАТКИ ПОЛЫХ ПЮФИЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Опорная планка роликового стана холодной прокатки труб | 1982 |

|

SU1047558A1 |

| Способ изготовления стальных сложнопрофильных оболочек | 2022 |

|

RU2799823C1 |

| Способ изготовления втулок с фланцем | 1983 |

|

SU1155342A1 |

| Способ прокатки профильных гильз | 1979 |

|

SU902958A1 |

| Способ холодной прокатки труб | 1986 |

|

SU1353544A1 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| Способ прокатки профиля с тонкостенными фланцами | 1991 |

|

SU1819695A1 |

| СПОСОБ ПРОКАТКИ ТРУБ НА РЕДУКЦИОННО-РАСТЯЖНОМ СТАНЕ | 2013 |

|

RU2532610C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

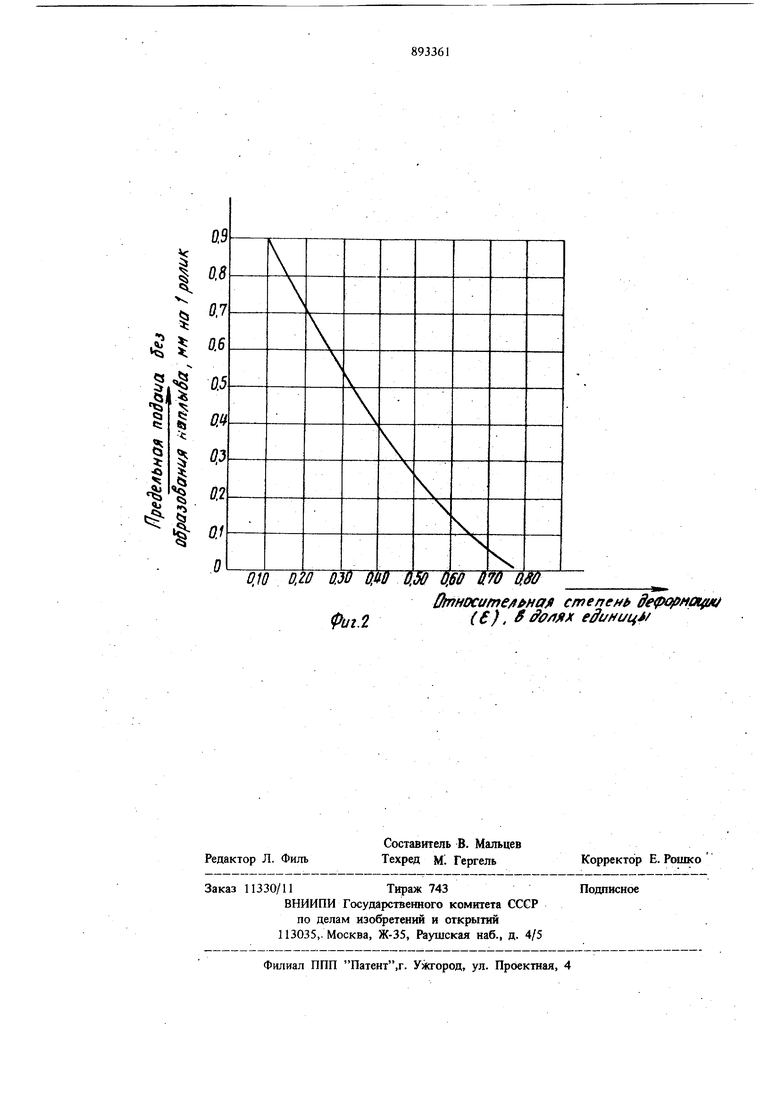

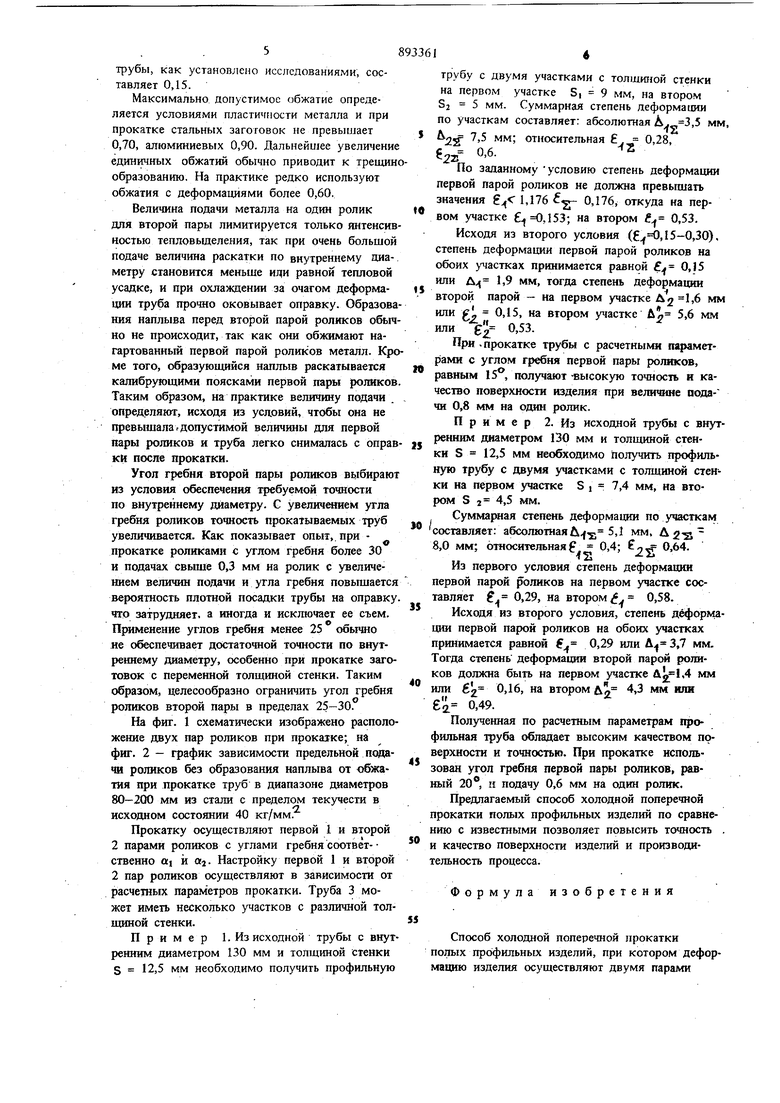

Изобретение относится к обработке металлов а именно к холодной поперечной прокатке и может быть использовано для получения трубчатых изделий с переменными наружным диаметром и стенкой типа гильз цилиндров дизель моторов, различных цилиндров и других изделий. Известен способ холодной поперечной прокатки полых профильных изделий, при котором деформацию изделия осуществляют двумя парами диаметрально противоположных роликов, смещенных друг относительно друга вдоль оси прокатки. В известном способе задний угол передних роликов выполняет роль преддеформационного участка для последующих роликов. При этом . первый участок гребня (крыша) выполняется с малым углом (обычно а 5 ), а второй, основ ной, имеет рабочий угол а в пределах 20 - 30 1. Однако применение калибровки с крышей не обеспечивает полной ликвидации наплыва, металла, образующегося перед гребнем роликов (перед очагом деформации), так как для созда ния противодействия избыточному истечению металла в направлении, противоположном направлению прокажи, на заготовке перед очагом деформации обязательно должно образовываться некоторое утолщение. Например, при прокатке трубы из стали 10ГН со стенкой hp 5,4 мм до толщины стенки hj 2,4 мм роликами, у которых угол на участке крьшга а. 5 , а на основном а «30 с подачей 5 1 мм на оборот заготсжки, наплыв увеличивает толщину стенки заготовки до 5,95-6,0 мм. Таким образом происходит предварительная осадка металла на 10%, а затем его обжатие со степенью деформации 0,60, вместо заданных 0,55. Такое дополнительное перенапряжение металла приводит к образованию различных внутренних и наружных дефектов, а также вызывает дополнительную затрату энергии на деформацию, приводящую к его перегреву, что ограничивает производительность процесса.Цель изобретения - повышение точности и качества изделия и производительности процесса. Псйтавленная цель достигается тем, что в способе холодной поперечной прокатки поль1Х профильных изделий, при котором деформацию изделия осуществляют двумя парами диаметрально противоположных роликов, смещенных друг относительно друга вдоль оси прокатки, прокатку первой парой роликов ведут со степенью деформации 1 0,15 - 0,30 1,17ба ОЛ76, где относительная степень деформации первой парой роликов в долях единицы;«- наименьшая по участкам суммарная относительная степень деформации в долях единицы , ripH этом угол гребня первой пары роликов равен 15-20 , а прокатку второй парой ролИ ков выполняют с переменной по длине изделия стшенью деформации в пределах 2 ОД50,90 в соответствии с заданным профилем изделия. Такое выполнеиие способа холодной поперечной прокатки полых профильных изделий позволяет ликвидировать образование наплыва металла перед первой парой роликов практичес ки во всем)хиапазоне подач, которые применяются при холодной поперечной прокатке стальных конструкционных труб. Это достигает ся за счет того, что создается определенное распределение обжатия металла между первой н второй парами роликов при заданной их калибровке. Предельная подача и вид наплыща зависят от свойств металла, ширины очага деформации угла гребня ролика и степени деформации. Пре дельная подача уменьшается с увеличением коэффициента упрочнения металла, увеличением угла гребня ролика и степени деформации. В йриближенни величюса предельной пода чи обра.тно пропорциональна степени деформаци и углу гребня ролика. На практике установлено, что при прокатке заготовок из конструкционной стали ролик Kffl с хребнем деформацией ( 0,50 предельная подача составляет 0,27 мм. При прокатке нержавеющих сталей типа 0X18 Н9Т эта величина снижается до 0,15 мм, меди - 0,1-0,12 на ролик. В то же время велишна предельной подачи, как видно из гра фика, при деформации 0,30-увеличивается вдвое и составляет 0,55 мм. С уменьшением угла гребня ролика предельная подача .увеличивается, при этом справедливо соотношение:ItroL KP r-W,,, t. е., зная величину предельной подачи при пр катке роликами с известным. углом гребня, можно определить допустимую подачу при прокатке роликами с другим углом гребня: f 30%, S 0,87мм; при а. 15, 30%, S 1,20 мм. Таким образом, использование роликов с меньшим углом гребня ролика обеспечивает возможность прокатки с большей производительностью без образования наплыва перед роликом. Однако уменьшение угла гребня ограничено, так как после определенной его величины резко ухудшается точность изделий, а при значительных деформациях возможно разрушение стенки трубы из-за мне; ократного изгиба. Установлено, что чем меньшую толщину стенки трубы необходимо получить, тем больший угол гребня должен иметь ролик. Преодолеть противоречия процесса поперечной прокатки, т. е. обеспечить получение высокоточных изделий при высокой производительности можно, разбив очаг деформации между парами роликов. Первая пара роликов с малым углом гребня должна осуществлять минимально возможную Деформацию, предварительно наклепывая металл и несколько разгружая другую пару роликов. Одновременно задний угол первой пары роликов выполняет роль преддеформационного участка для последующих роликов, предотвращая рост наплыва перед их гребнем. Минимально допустимая величина подачи определяется условиями обеспечения равномерности деформации по толщине стенки заготовки и посадки внутренней поверхности трубы на оправку. Первая пара роликов деформирует исходную заготовку, следовательно, средняя толщина стенки в очаге деформации значительно больше, чем средняя толщииа стенки в очаге деформации под Второй парой роликов. Кроме того, в задачу первой пары роликов не входит обеспечение точности. Следовательно, обжатие первой парой роликов должно обеспечить равномерность деформации по толщине стенки груб. Как показали исследования, при прокатке с подачей более 0,6 мм достаточная равномерность достигается при степени деформации не менее 0,15. Таким образом, для обеспечения высокой производительности обжатие первой парой роликов с углом гребня 15-20 должно выбираться в пределах 0,15-0,30 (нижнее значение определяется условиями неравномерности деформации, верхнее - условиями образова1ШЯ напльюа). Минимально допустимое обжатие втЪрой парой роликов определяется требуемой точностью получаемых труб по внутреннему диаметру. Минимальная степень деформации, обеспечивающая высокую точность внутреннего,диаметр трубы, как установлено исследованиями, составляет 0,15. Максимально допустимое обжатие определяется условиями пластичности металла и при прокатке стальных заготовок не превышает 0,70, алюминиевых 0,90. Дальнейшее увеличение единичных обжатий обычно приводит к трещин образованию. На практике редко используют обжатия с деформациями более 0,60. Величина подачи металла на од ролик для второй пары лимитируется только интенсив ностью тепловыделения, так при очень большой подаче величина раскатки по внутреннему диаметру становится меньше иди равной тепловой усадке, и при охлаждении за очагом деформации труба прочно оковывает оправку. Образова ния наплыва перед второй парой роликов обыч но не происходит, так как они обяшмают нагартованный первой парой роликов металл. Кро ме того, образуюшийся наплыв раскатывается калибрующими поясками первой пары роликов Таким образом, на практике величину подачи . определяют, исходя из условий, чтобы она не превышала допустимой величины для первой пары роликов и труба легко снималась с оправ ки после прокатки. Угол гребня второй пары роликов выбирают из условия обеспечения требуемой точности по внутреннему диаметру. G увеличением угла гребня роликов точность прокатываемых труб увеличивается. Как показывает опыт, при прокатке роликами с углом гребня более 30 и подачах свыше 0,3 мм на ролик с увеличением величин подачи и угла гребня повышается вероятность плотной посадки трубы на оправку что затрудняет, а иногда и исключает ее съем. Применение углов гребня менее 25 обычно не обеспечивает достаточной точности по внутреннему диаметру, особенно при прокатке заготовок с переменной толщиной стенки. Таким образом, целесообразно ограничить угол гребня роликов второй пары в пределах 25-30. На фиг. 1 схематически изображено расположение двух пар роликов при прокалке; на фиг. 2 - график зависимости предельной подачи роликов без образования наплыва от обжатая при прокатке труб в диапазоне диаметров 80-200 мм из стали с пределом текучести в исходном состоянии 40 кг/мм. Прокатку осуществляют первой 1 и второй 2 парами роликов с углами гребня соотвёт- ственно щ и Oj. Настройку первой 1 и второй 2 пар роликов осуществляют в зависимости от расчетных параметров прокатки. Труба 3 может иметь несколько участков с различной толщиной стенки. Пример 1. Из исходной трубы с внут ренним диаметром 130 мм и толщиной стенки S 12,5 мм необходимо получить профильную трубу с двумя участками с толщиной стенки на первом участке S, 9 мм, на втором Sj 5 мм. Суммарная степень деформации по участкам составляет: абсолютная А.,5 мм. 2 7,5 мм; относительная 0,28, б7:п ОбПо заданному условию степень деформации первой парой роликов не должна превьпиать значения 1,176 f 0,176, откуда на первом участке ,0,153; на втором f 0,53. Исходя из второго условия (0,15-0,30), степень деформации первой парой роликов на обоих участках принимается равной 0,15 или Д 1,9 мм, тогда степень деформации второй парой - на первом участке 1,6 мм или g 0,15, на втором участке Л 5,6 мм или g 0,53. При -прокатке трубы с расчетнылш параметрами с углом гребня первой пары роликов, равным 15, получают-высокую точность и качество поверхности изделия при величине подачи 0,8 мм на один ролик. Пример 2. Из исходной трубы с внутренним диаметром 130 мм и толщиной стенки S 12,5 мм необходимо получить профильную трубу с двумя участками с толщиной стенки на первом участке S i 7,4 мм, иа втором S 2 4,5 мм. Суммарная степеиь деформации по участкам составляет: абсолютная Д.| 5,1 мм, Д j-s 8,0 мм; относительная f 0,4; f 0,64. Из первого условия степень деформации первой парой роликов на первом участке составляет . 0,29, на втором f. 0,58. Исходя из второго условия, степень деформации первой парой роликов на обоих участках приИимается равной €. 0,29 или ,7 мм. Тогда степень деформации второй парой роликов долиша быть на первом участке й,4 мм или 6о 0,16, на втором д1 4,3 мм или 4 0,49. Полученная по расчетным параметрам профильная труба обладает высоким качеством поверхности и точностью. При прокатке использован угол гребня первой пары роликов, равный 20, н подачу 0,6 мм на один ролик. Предлагаемый способ холодной поперечной прокатки полых профильных изделий по сравнению с известными позволяет повысить точность . и качество поверхности изделий и производительность процесса. Формула изобретения Способ холодной поперечной прокатки полых профильных изделий, при котором деформацию изделия осуществляют двумя парами диаметрально противоположных роликов, смещенных яруг относительно друга вдоль оси про каткиг отличающийся тем, что, с, целью повышения точности и качества изделий и производительности процесса, прокатку первой парой роликов ведут со степенью деформации 0,15 - 0,30 l, 0,176, где.- относительная степень деформации первой парой роликов в долях единицы; . - наименьшая по участкам суммарная от носительная степень деформации в долях единицы, при этом угол гребня первой пары роликов равен 15-20 , а прокатку второй парой роликов выполняют с переменной по длине изделия степенью деформации в пределах 2 0,15-0,90. Источники информации, принятые во внимание при экспертизе I. Авторское свидетельство СССР № 159782, л. S 21 Н 1/18, 21.08.62.

Vv

.5 S

ta

i

Ut.i

- .M

Относите на степен1 ffe cfftffOfex/ (f), еаиниц /

Авторы

Даты

1981-12-30—Публикация

1979-07-09—Подача