(54) СПОСОБ ОБЪЕМНОЙ ШТАМПОВКИ Т-ОБРАЗНЫХ ПОКОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ объемной штамповки поковок типа крышек | 1980 |

|

SU902977A1 |

| Способ изготовления поковок | 1979 |

|

SU804158A1 |

| Способ изготовления кольцевых поковок | 1985 |

|

SU1328055A1 |

| Способ изготовления грузоподъем-НыХ КРюКОВ | 1979 |

|

SU837548A1 |

| Способ изготовления изделий | 1988 |

|

SU1696076A1 |

| Штамп для объемной штамповки поковок с отростком и фланцем | 1982 |

|

SU1139555A1 |

| Способ штамповки поковок шаровых опор | 1980 |

|

SU1013077A1 |

| Способ штамповки поковок шатунов | 1983 |

|

SU1201035A1 |

| Способ многоштучной объемной штамповки | 1992 |

|

SU1838021A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

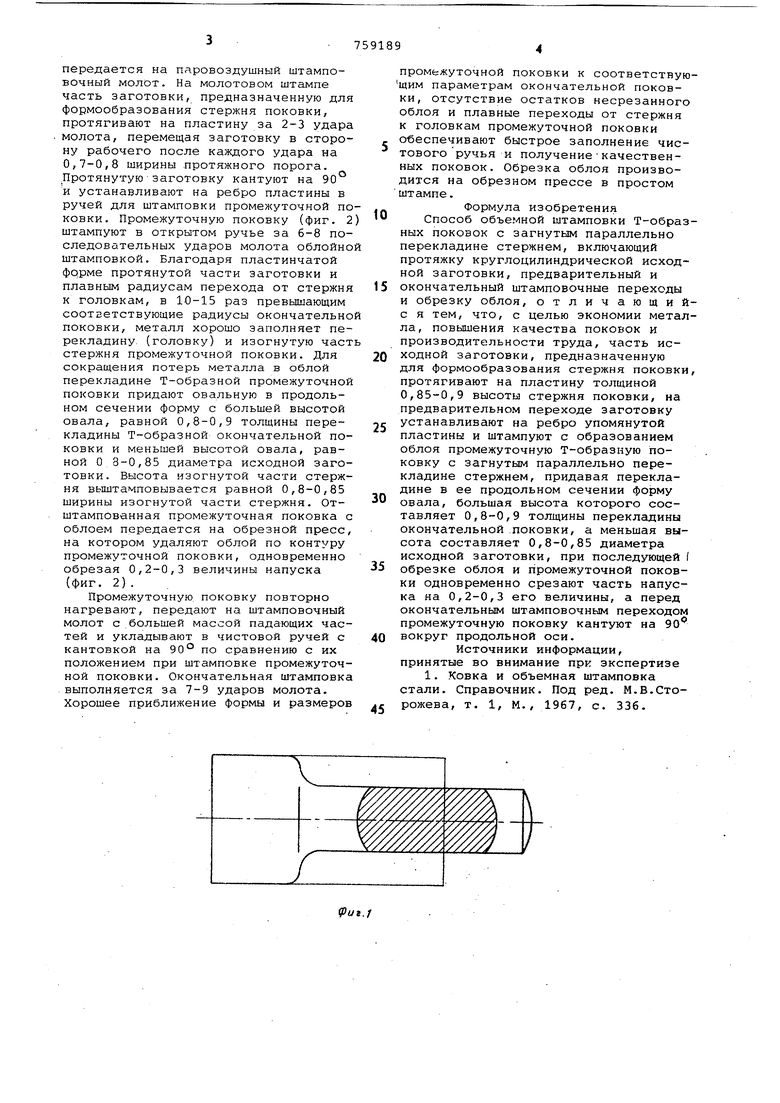

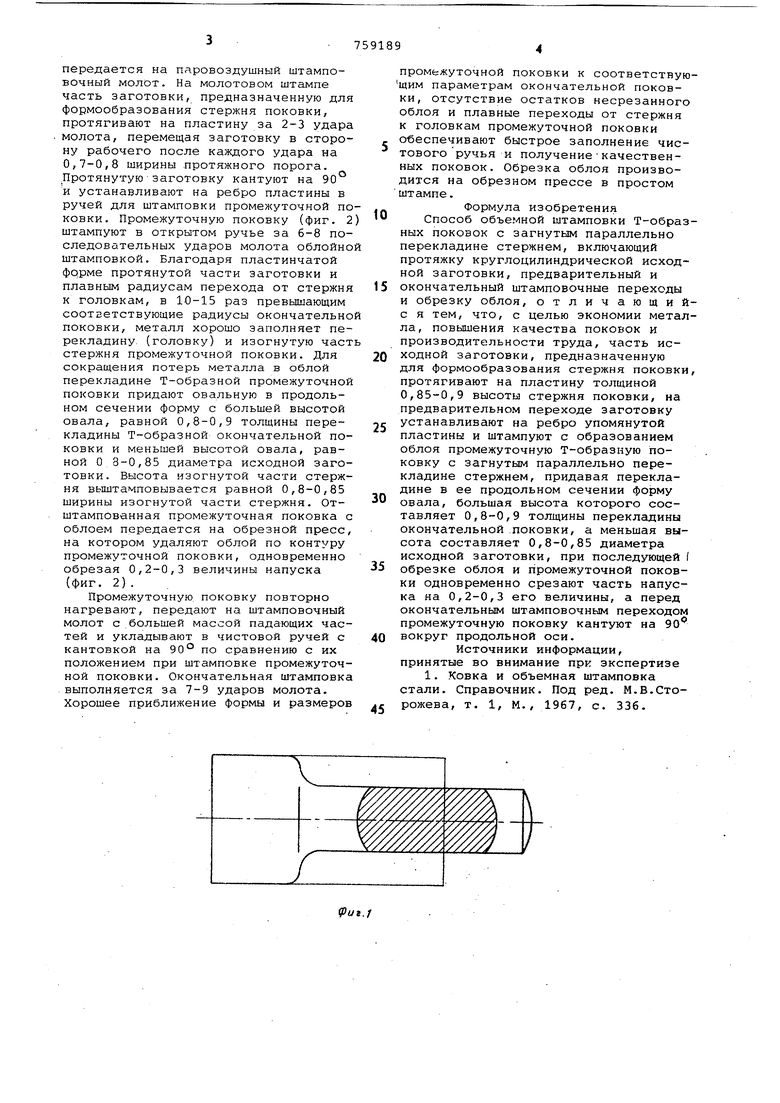

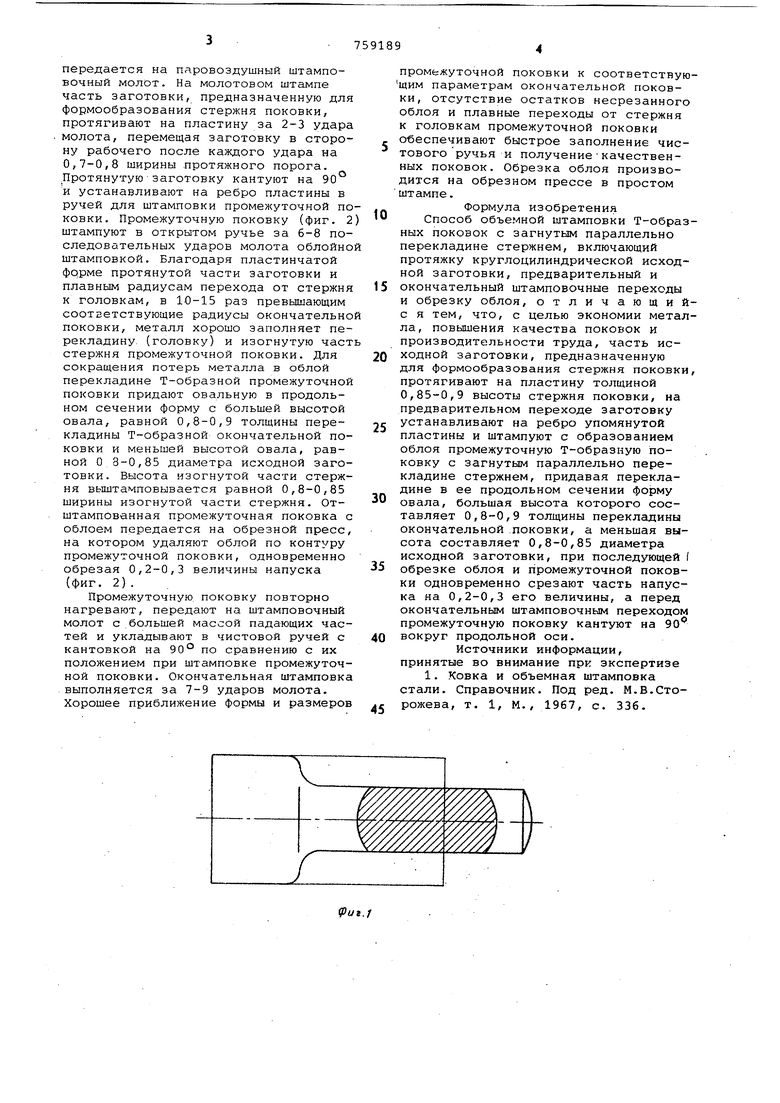

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штамповочном производстве при изготовлении крупных Т-образных поковок с изогнутьам параллельно поперечине стержнем (например, балансиров, несущих стоек и т.п.) на штамповочных молотах. Известен способ объемной штамповки Т-образных поковок с загнутым параллельно перекладине стержнем, включающий протяжку круглоцилиндрической исходной заготовки, предварительный и окончательный штамповочные переходы и обрезку облоя 1 . Недостатками известного рпособа являются большой расход металла, невысокое качество поковок и низкая производительность труда. Целью изобретения является экономия металла, повышение качества поковок и производительности труда. Поставленная цель достигается тем что часть исходной заготовки, предна значенную для формообразования стерж ня поковки, протягивают на пластину толщиной 0,85-0,9 высоты стержня поковки, на предварительном переходе заготовку устанавливают на ребро упо мянутой пластины и штампуют с образованием облоя промежуточную Т-образную поковку с загнутым параллельно перекладине стержнем, придавая перекладине в ее продольном сечении форму овала, большая высота которого составляет О,8-0,9 толщины перекладины окончательной поковки, а меньшая высота составляет 0,8-0,85 диаметра исходной заготовки, при последующей обрезке облоя у промежуточной поковки одновременно срезают часть напуска на 0,2-0,3 его величины, а перед окончательным штамповочным переходом промежуточную поковку кантуют на 90° вокруг продольной оси. На фиг. 1 схематично показаны исходная (в тонких линиях) и протянутая (в жирных линиях) заготовки; на фиг.2 - промежуточная поковка после обрезки облоя; на фиг. 3 - окончательная поковка, вид сверху; на фиг. 4 - то же, вид сбоку. Способ осуществляется следующим образом. Исходная заготовка (фиг. 1), отрезанная на пресс-ножницах, например, из стали 4ОХН2МА, нагревается до коочной температуры (1160-1180° С) и

передается на паровоздушный штамповочный молот. На молотовом штампе часть заготовки, предназначенную для формообразования стержня поковки, протягивают на пластину за 2-3 удара молота, перемещая заготовку в сторону рабочего после каждого удара на 0,7-0,8 ширины протяжного порога. Лротянутую заготовку кантуют на 90 и устанавливают на ребро пластины в ручей для штамповки промежуточной поковки. Промежуточную поковку (фиг. 2) штампуют в открытом ручье за 6-8 последовательных ударов молота облойной штамповкой. Благодаря пластинчатой фррме протянутой части заготовки и плавным радиусам перехода от стержня к головкам, в 1-0-15 раз превышающим соответствующие радиусы окончательной поковки, металл хорошо заполняет перекладину, (головку) и изогнутую часть стержня промежуточной поковки. Для сокращения потерь металла в облой перекладине Т-образной промежуточной поковки придают овальную в продольном сечении форму с большей высотой овала, равной 0,8-0,9 толщины перекладины Т-образной окончательной поковки и меньшей высотой овала, равной О 3-0,85 диаметра исходной заготовки. Высота изогнутой части стержня выштамповывается равной 0,8-0,85 ширины изогнутой части стержня. Отштампованная промежуточная поковка с облоем передается на обрезной пресс, на котором удаляют облой по контуру промежуточной поковки, одновременно обрезая 0,2-0,3 величины напуска (фиг. 2).

Промежуточную поковку повторно нагревают, передают на штамповочный молот с большей массой падающих частей и укладывают в чистовой ручей с кантовкой на 90° по сравнению с их положением при штамповке промежуточной поковки. Окончательная штамповка выполняется за 7-9 ударов молота. Хорошее приближение формы и размеров

промежуточной поковки к соответствующим параметрам окончательной поковки, отсутствие остатков несрезанного облоя и плавные переходы от стержня к головкам промежуточной поковки обеспечивают быстрое заполнение чистового ручья и получениекачественных поковок. Обрезка облоя производится на обрезном прессе в простом штампе.

Формула изобретения Способ объемной штамповки Т-образных поковок с загнутым параллельно перекладине стержнем, включающий протяжку круглоцилиндрической исходной заготовки, предварительный и окончательный штамповочные переходы и обрезку облоя, отличающийс я тем, что, с целью экономии металла, повышения качества поковок и производительности труда, часть исходной заготовки, предназначенную для формообразования стержня поковки протягивают на пластину толщиной 0,85-0,9 высоты стержня поковки, на предварительном переходе заготовку устанавливают на ребро упомянутой пластины и щтампуют с образованием облоя промежуточную Т-образную поковку с загнутым параллельно перекладине стержнем, придавая перекладине в ее продольном сечении форму овала, большая высота которого составляет 0,8-0,9 толщины перекладины окончательной поковки, а меньшая высота составляет 0,8-0,85 диаметра исходной заготовки, при последующей обрезке облоя и промежуточной поковки одновременно срезают часть напуска на 0,2-0,3 его величины, а перед окончательным штамповочным переходом промежуточную поковку кантуют на 90 вокруг продольной оси.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-08-30—Публикация

1978-03-02—Подача