Изобретение относится к области сварочной техники и может быть использовано при изготовлении арматурных каркасов, преимущественно пространственных.

Известен станок, содержащий размещенные на станине сварочные головки с корпусом, верхним, нижним и промежуточным электродами и механизм продольной подачи каркаса, выполненный в виде приводных кареток.

Однако промежуточные электроды этого станка, периодически, т. е. ири каждом ходе, вводимые в каркас, требуют повынленных зазоров между стержнем и электродом. Это, в свою очередь, приводит к увеличению прогиба свариваемых стержней в момент сварки, что ограничивает возможности станка, так как каркасы необходимо изготовлять только из стержней малых диаметров, достаточно гибких и упругих. Промежуточные электроды имеют достаточно сложную рычажную систему с отдельным пневмоприводом, а раздельная установка верхних, нижних и промел ;уточных электродов требует дополнительного времени при переналадке станка. Кроме того, промежуточные электроды не имеют вертикального перемещения, а выполнение и верхних и нижних электродов подвижными приводит к тому, что система электродов «верхний - промежуточный - нижний является плавающей с нефиксированным положением. Это приводит к

поломке промежуточного электрода или, в лучшем случае, к деформации арматурного каркаса и электрода.

Предложенный станок отличается от известного тем, что промежуточный электрод каждой сварочной головки установлен на подпружиненном от корпуса ползуне, несущем устройство для подачи плоских поперечных каркасов, выполненное в виде установленного

вдоль сварочных головок приводного вала с жестко закрепленными зубчатыми секторами, находящимися в зацеплении с шестернями, снабл енными планками для размещения плоских каркасов, обеспечивающими подачу

указанных каркасов под электроды при повороте вала. Кроме того, привод перемещения кареток продольной подачи выполнен в виде ряда реечных передач, находящихся в зацеплении с щестернями, установленными на общем валу, при этом крайние щестерни жестко закреплены на валу, а внутренние шестерни, находящиеся в зацеплении с рейками кареток, установлены с возможностью перемещения вдоль вала при изменении щага продольных

стержней каркаса. Эти отличия обеспечивают повышение производительности и улучшение качества свариваемых каркасов.

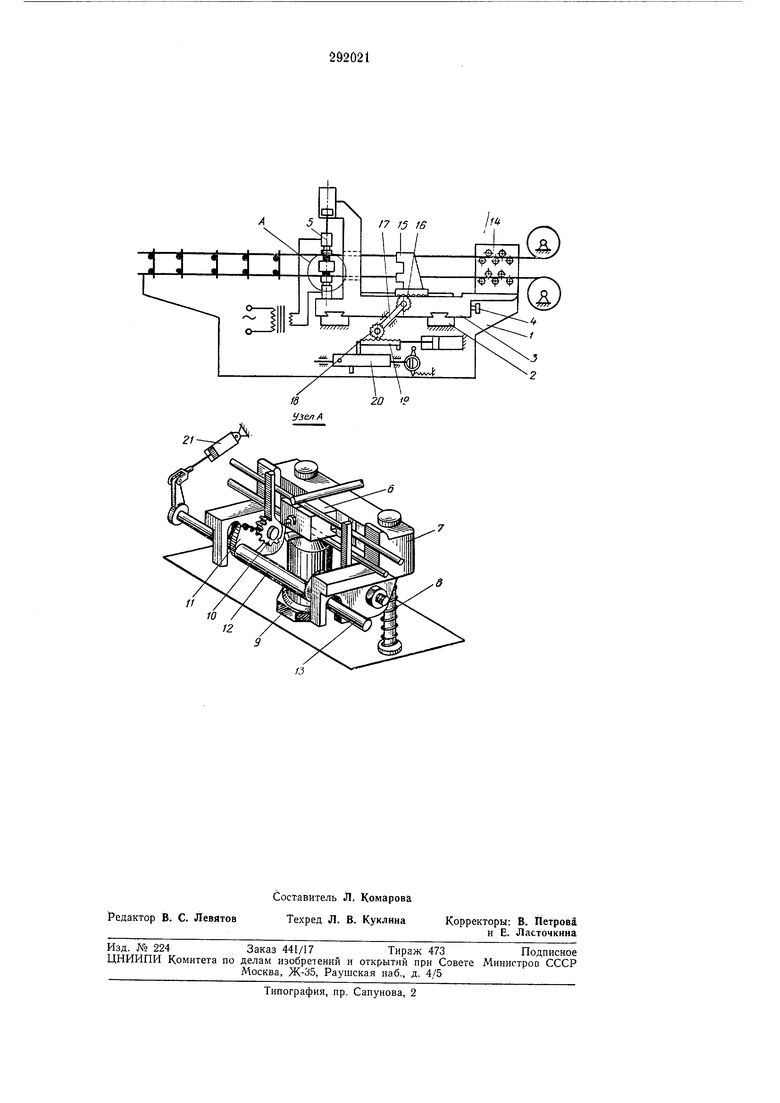

ваны сварочные головки 3, которые при переналадке перемещаются с помощью реечного привода маховичком 4. Сварочная головка включает в себя верхний электрод 5 с приводом давления, промежуточный электрод 6, закрепленный на подпружиненном ползуне 7, установленном на направляющих 8, и нижний неподвижный электрод 9. На ползуне 7 смонтированы планки 10, выполненные заодно с шестернями, которые контактируют с зубчатыми секторами 11. Зубчатые сектора закреплены попарно на втулках 12, расположенных между щеками ползуна. Во втулки 12 всех сварочных головок входит вал 13, вдоль когорого они могут перемещаться при переналадках. Втулки связаны с установочными пальцами, входящими в паз вала 13. Вал 13 соединен с пневмоприводом.

На корпусах сварочных головок смонтированы правильные установки 14 и подающие каретки 15 с цанговыми захватами для продольных стержней каркаса. Подающая каретка снабжена рейкой и перемещается по направляющим корпуса сварочной головки шестерней 16, смонтированной в корпусе. Шестерни 16 посажены на общем валу 17 и имеют регулировочное перемещение вдоль него при переналадке станка. На концах вала 17 смонтированы шестерни 18, которые через рейку 19 кинематически связаны с механизмом 20 продольной шаговой подачи.

Станок снабжен двумя механизмами подачи поперечных стерлсней, монтируемыми в двух плоскостях, соответствующих плоскостям подачи продольных стерл ней. Это дает возможность не только изготовлять на нем плоские арматурные сетки, но и повысить производительность вдвое благодаря одновременному изготовлению двух плоских сеток по сравнению с известными многоэлектродными машинами аналогичного назначения.

Станок работает следующим образом.

Плоский каркас в горизонтальном положении по щекам ползуна 7 подается до упора, который подает команду на пневмопривод 21

поворота вала 13. Плоский каркас планками 10 поворачивается вертикально и устанавливается в исходное положение для сварки. Затем срабатывают приводы давления и опускают верхние электроды. Система электродов «верхний - промежуточный - нижний замыкается. Происходит сварка, во время которой планки 10 и подающие каретки 15 возвращаются в исходное положение. После окончания

сварки и возврата электродов, механизм 20 через рейку 19 и шестерни 18 и 16 перемещает подающими каретками 15 арматурный каркас на щаг. Затем цикл повторяется.

Предмет изобретения

Станок для контактной сварки арматурных каркасов, содержащий размещенные на станине сварочные головки с корпусом и верхним, нижним и промежуточным электродами и механизм продольной подачи каркаса, выполненный в виде приводных кареток, отличающийся тем, что, с целью повышения производительности и качества свариваемых каркасов, промежуточный электрод каждой сварочной головки установлен на подпружиненном от корпуса ползуне, несущем устройство для подачи плоских поперечных каркасов, выполненное в виде

установленного вдоль сварочных головок приводного вала с жестко закрепленными зубчатыми секторами, находящимися в зацеплении с шестернями, снабженными планками для размещения плоских каркасов, обеспечивающими подачу указанных каркасов под электроды при повороте вала, а привод перемещения кареток продольной подачи выполнен в виде ряда реечных передач, находящихся в зацеплении с щестернями, установленными на

общем валу, при этом крайние шестерни жестко закреплены на валу, а внутренние шестерни, находящиеся в зацеплении с рейками кареток, установлены с возможностью перемещения вдоль вала при изменении шага продольных стержней каркаса.

,j n И

//

10

12

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU967622A1 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU899210A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СВАРКИ ПЛОСКИХ АРМАТУРНЫХ СЕТОК | 1971 |

|

SU305028A1 |

| Станок для изготовления змеевиков | 1981 |

|

SU997905A1 |

| Установка Кривовязюка для вырубки заготовок из плоского материала | 1981 |

|

SU958083A1 |

| Машина для сварки объемныхАРМАТуРНыХ KAPKACOB пРяМОугОльНОгОСЕчЕНия | 1978 |

|

SU799881A1 |

| Автоматическая транспортная установка для передачи изделий с одного конвейера на другой | 1974 |

|

SU557014A1 |

| Устройство для контактной точечной сварки арматурных каркасов | 1976 |

|

SU590054A1 |

| Устройство для вырубки заготовок из листовых материалов | 1977 |

|

SU704814A1 |

| Устройство кривовязюков для вырубкизАгОТОВОК из пОлОСОВОгО илЕНТОчНОгО МАТЕРиАлА | 1979 |

|

SU804501A1 |

Даты

1971-01-01—Публикация