(54) СПОСОБ ВЫСОКОЧАСТОТНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных трубчатых панелей | 1974 |

|

SU536921A1 |

| Способ соединения двух элементов | 1976 |

|

SU648312A1 |

| Способ изготовления мембранных трубных панелей | 1973 |

|

SU616107A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ТОНКОСТЕННЫХ ОБОЛОЧЕК | 2008 |

|

RU2393946C2 |

| Устройство для высокочастотной сварки труб с двумя продольными швами | 1975 |

|

SU574293A1 |

| Способ изготовления изделий из трубных заготовок | 2017 |

|

RU2659539C1 |

| Индуктор для высокочастотной сварки | 1975 |

|

SU527271A1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕРЕДЕЛЬНОЙ ПРЯМОШОВНОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СПЛАВОВ НА ОСНОВЕ ТИТАНА ДЛЯ ПРОКАТКИ ХОЛОДНОКАТАНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ С ПОВЫШЕННОЙ ТОЧНОСТЬЮ ПО СТЕНКЕ | 2005 |

|

RU2297896C2 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ БОЛЬШОГО ДИАМЕТРА С ДВУМЯ ПЛАСТИЧЕСКИ ДЕФОРМИРОВАННЫМИ СВАРНЫМИ ШВАМИ И ФИГУРНАЯ ОПРАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2460601C1 |

Изобретение относится к высокочастотной сварке и может быть использовано, в частности, при производстве сварных трубных пане.лсй и мембранных поверхностей нагрева, предназкачонных для изготовления котельных ycTaiiOBi.i4 и iiaporeHpriaTOpOB. Изобретение может быть испо.1ьзовано также для изготовления сварных двутавровых профилей и ребристых панелей.

Известны способы высокочастотной сварки двух элемер(тов, в частности труб, одновремен}1п двумя параллельными швами с помопдью третьего посредством перемычки при изготовлении трубных панелей 1.

Сближение перемычки с трубами и осадка -/гимн способами ос ществляются благодаря тому, что ширина заготовки перемычки перед сваркой выбирается меньше зазора между трубами, в который перемычка должна быть вварена. При сварке заготовка перемычки в месте осадки прокатывается, осуществляется ее раздачи на размер, больший, чем расстояние между трубами, что вызывает сближение свариваемых поверхностей и их осадку. Оба шва сваривают одновре.менно, при этом для прокатывания перемычки давлением, ее предварительно нагревают.

Однако прокатка требует приложения значительных давлений к заготовке перемычки, способных уменьшить ее толш.ину с одновременным увеличением ширины. При этом в большинстве случаев для прокатки необходим предварительный подогрев заготовки и перемычки. Операции прокатки и предварительного подогрева требуют значительных затрат энергии и усложняют нроцесс, так как невоз.можны без дополнительного оборудования, аналогичного процессам горячего прессования. Кроме того,

предварительный подогрев заготовки перемычки создает большой перепад температуры перед сваркой между заготовкой и трубами. Поскольку теплоотвод в тело трубы от места приварки перемычки значителен (из-за большого объема металла трубы в сравнении с пере.мычкой), в момент сварки температура свариваемых поверхностей труб ниже температуры кромок перемычки, что ухудшает качество сварки.

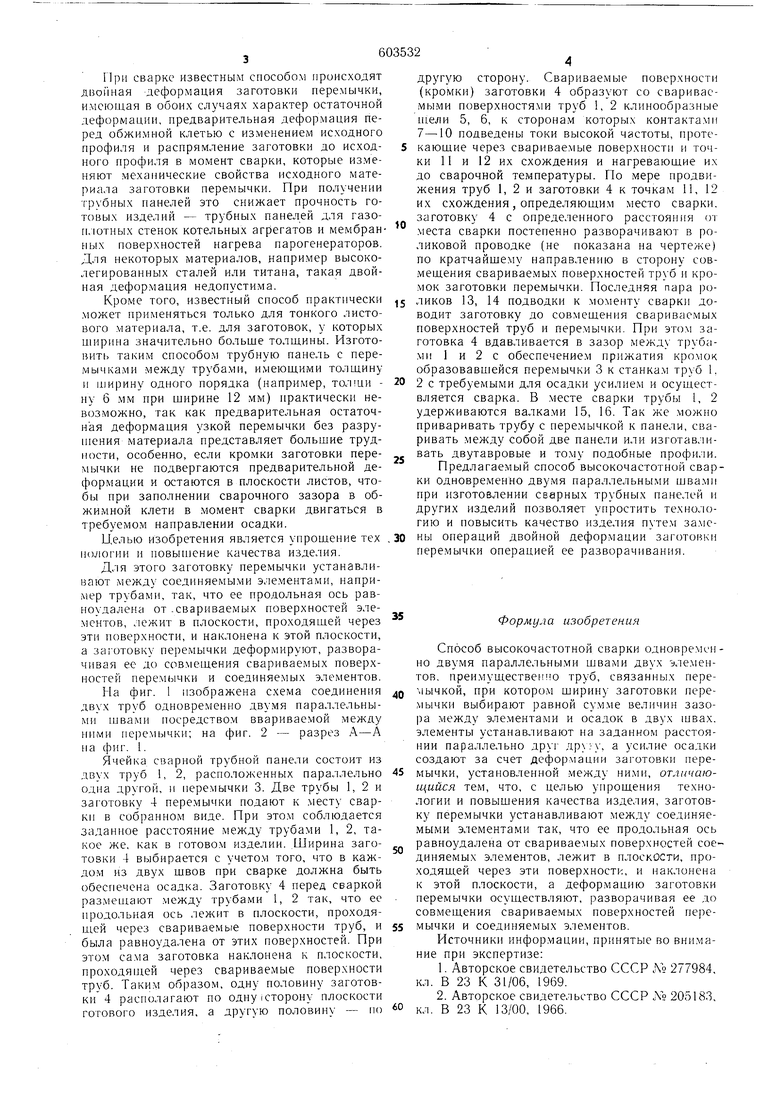

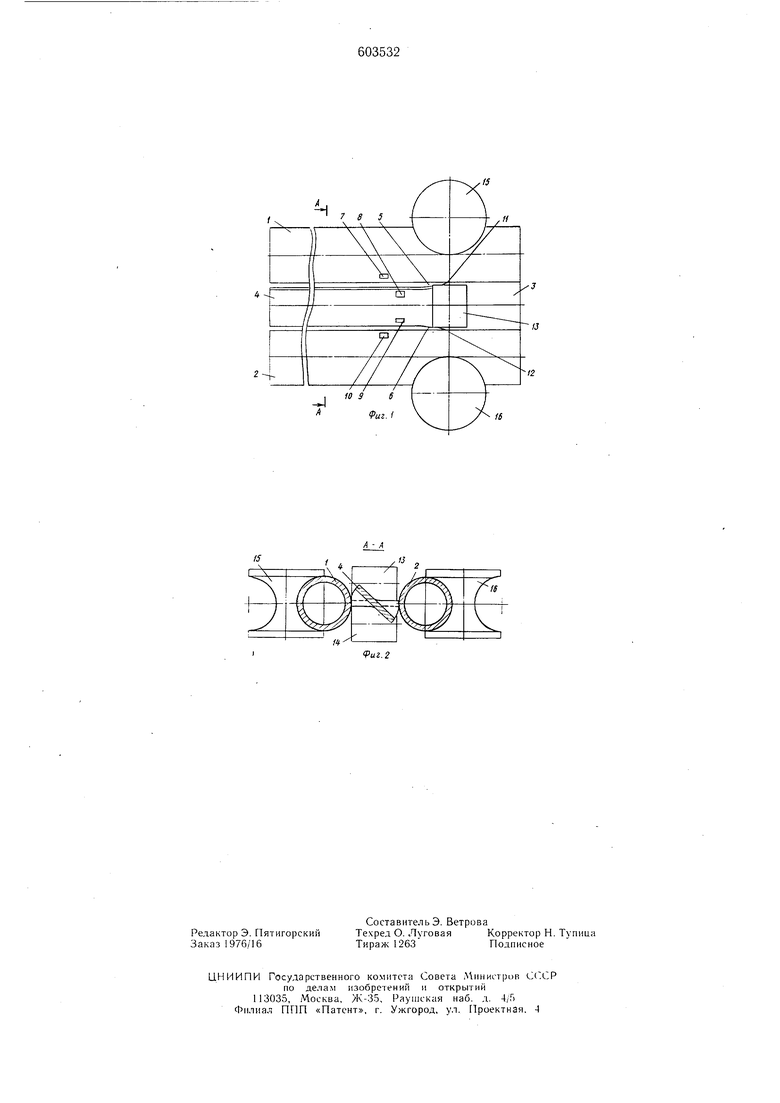

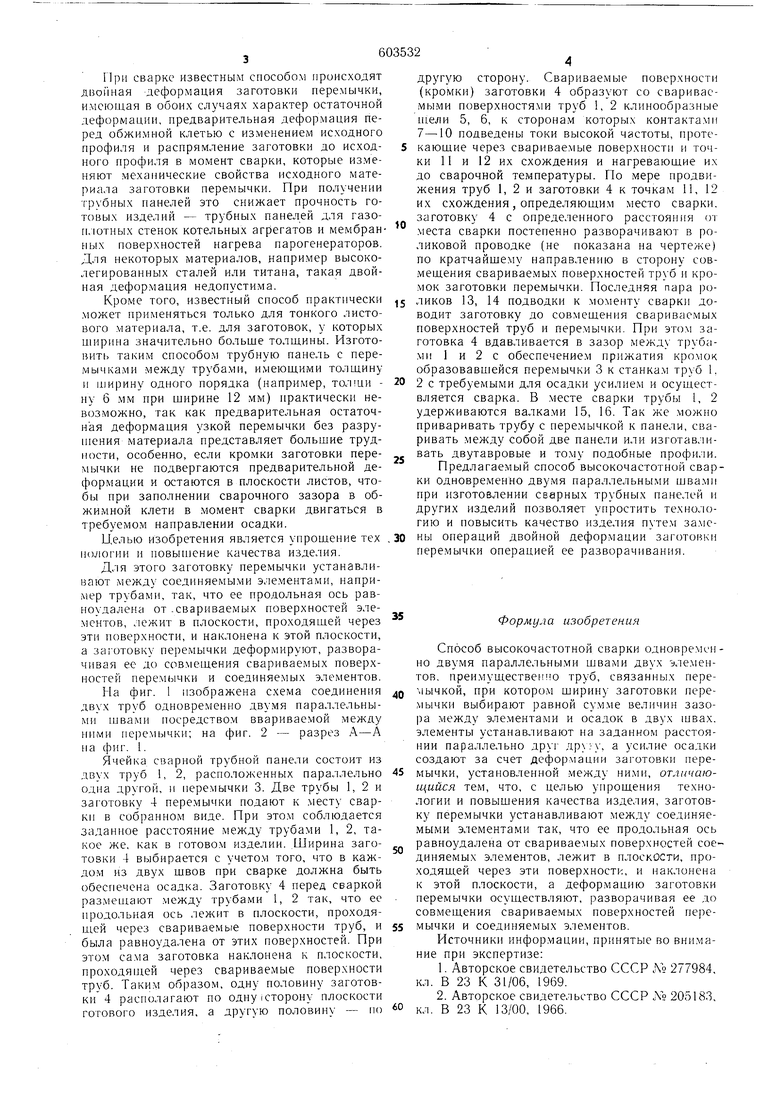

Наиболее близок по технической сущности к предлагае.мому изобретению способ, при котором ширину заготовки пере.мычки выбирают равной сумме величин зазора между элементами и осадок в двух .швах, элементы устанавливают на заданном расстоянии паралле.шно один другому, а усилие осадки создают дефор.мацией заготовки перемычки, установленной между ними 2. При сварке известным способом происходят двоГ|ная деформация заготовки перемычки, имеюпдая в обоих случаях характер остаточной деформации, предварительная деформация перед обжимной клетью с изменением исходного профиля и распрямление заготовки до исходного профиля в момент сварки, которые изменяют механические свойства исходного материала заготовки перемычки. При получении 1рубных панелей это снижает прочность готовых изделий - трубных панелей для газоплотных стенок котельных агрегатов и мембран ных поверхностей нагрева парогенераторов. Для некоторых материалов, например высоколегированных сталей или титана, такая двойная деформация недопустима. Кроме того, известный способ практически может применяться только для тонкого листового материала, т.е. для заготовок, у которых ширина значительно больше толщины. Изготовить таким способом трубную панель с перемычка.ми .между трубами, имеющими толщину и Ц1ирину одного порядка (например, толщи ну 6 мм при щирине 12 мм) ирактически невозможно, так как предварительная остаточная деформация узкой перемычки без разрушения материала представляет большие трудности, особенно, если кромки заготовки перемычки не подвергаются предварительной деформации и остаются в плоскости листов, чтобы при заполнении сварочного зазора в обжимной клети в момент сварки двигаться в требуемом направлении осадки. Целью изобретения является упрощение тех пологий и повышение качества изделия. Для этого заготовку перемычки устанавливают между соединяемы.ми эле.ментами, например трубами, так, что ее продольная ось равноудалена от.свариваемых поверхностей элементов, лежит в плоскости, проходяшей через эти поверхности, и наклонена к этой плоскости, а заготовку перемычки деформируют, разворачивая ее до совмешения свариваемых поверхностей перемычки и соединяемых элементов. На фиг. 1 изображена схема соединения двух труб одновременно двумя параллельными швами посредство.м ввариваемой между ними перемычки; на фиг. 2 - разрез А-А на фиг. 1. Ячейка сварной трубной панели состоит из двух труб 1, 2, расположенных параллельно одна другой, и перемычки 3. Две трубы 1, 2 и заготовку 4 перемычки подают к месту сварки в собранном виде. При этом соблюдается заданное расстояние между трубами 1, 2, такое же, как в готовом изделии. .Ширина заготовки 4 выбирается с учетом того, что в каждом из двух щвов при сварке должна быть обеспечена осадка. Заготовку 4 перед сваркой размещают между трубами 1, 2 так, что ее продольная ось лежит в плоскости, проходящей через свариваемью поверхности труб, и была равноудалена от этих поверхностей. При этом сама заготовка наклонена к плоскости, проходящей через свариваемые поверхности труб. Таким образом, одну половину заготовки 4 располагают но однукторону плоскости готового изделия, а другую половину - по другую сторону. Свариваемые поверхности (кромки) заготовки 4 образуют со свариваемыми цоверхностя.ми труб 1, 2 клинообразные щели 5, 6, к сторона.м которых контактами 7-10 подведены токи высокой частоты, протекающие через свариваемь е поверхности и точки 11 и 12 их схождения и нагревающие их до сварочной температуры. По мере продвижения труб 1, 2 и заготовки 4 к точкам 11, 12 их схождения, определяющим место сварки, заготовку 4 с определенного расстояния от места сварки постепенно разворачивают в роликовой проводке (не показана на чертеже) по кратчайшему направлению в сторону сов.мещения свариваемых поверхностей труб и кромок заготовки перемычки. Последняя пара роликов 13, 14 подводки к моменту сварки доводит заготовку до совмещения свариваемых поверхностей труб и перемычки. При этом заготовка 4 вдавливается в зазор между трубами 1 и 2 с обеспечением прижатия кромок образовавшейся перемычки 3 к станка.м труб 2 с требуемыми для осадки усилием и осуществляется сварка. В месте сварки трубы I, 2 удерживаются валками 15, 16. Так же можно приваривать трубу с перемычкой к панели, сваривать между собой две панели или изготавливать двутавровые и тому подобные профили. Предлагаемый способ высокочастотной сварки одновременно двумя параллельными швами при изготовлении сварных трубных панелей и других изделий позволяет упростить технологию и повысить качество изделия путе.м за.мены операций двойной деформации заготовки перемычки операцией ее разворачивания. Формула изобретения Способ высокочастотной сварки одновременно двумя параллельны.ми швами двух эле.ментов. преимущественно труб, связанных перемычкой, при котором ширину заготовки перемычки выбирают равной сумме величин зазора между элементами и осадок в двух швах, элементы устанавливают на заданном расстоянии параллельно друг дру:-у, а усилие осадки создают за счет деформации заготовки перемычки, установленной .между ними, отличающийся тем, что, с целью упрощения технологии и повышения качества изделия, заготовку перемычки устанавливают между соединяемыми элементами так, что ее продольная ось равноудалена от свариваемых поверхностей соединяемых элементов, лежит в плоскости, проходящей через эти поверхности, и наклонена к этой плоскости, а деформацию заготовки перемычки осуществляют, разворачивая ее до совмещения свариваемых поверхностей перемычки и соединяемых эле.ментов. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР До 277984 кл. В 23 К 31/06, 1969. 2.Авторское свидетельство СССР Ло 205183 кл. В 23 К 13/00, 1966.

Риг. 2

Авторы

Даты

1978-04-25—Публикация

1975-12-16—Подача