1

Изобретение относится к сварке, а именно к конструкции поточной линии для изготовления изделий, преимущественно плоскостных сварных металлоконструкций , например. торцовых стен грузовых железнодорожных цолувагонов.

Известна поточная линия для производства металлических плоскостных конструкций типа крышек люков грузовых железнодорожных полувагонов,состоящая из шаговых с индивидуальными приводами г конвейерных участков, на основе которых организованы участки сборки, точечной контактной сварки, дуговой сварки и клепки, участки оснащены накопи-,5 телями, установленными в линии на стыке участков, а накопители - кассетного типа.

Такое конструктивное выполнение линии позволяет производить независимуюjg работу участков за счет использования накопителей fl 1

Однако конвейерные участки линии исполняют только транспортные функции.

В линии же обеспечена автоматическая установка и съем изделий с рабочих позиций. Позтому такая линия недостаточно производительна. .

Известна также поточная линия - производительная, родержащая, по крайней мере, два установленшах в одну линию потока с поворотным устройством между ними, вдоль которык размещены сварочные посты, связанные между собой транспортным средством, совмещенным со средствами ориентации и управления циклом изготовления изделия с помощью программного устройства 2j.

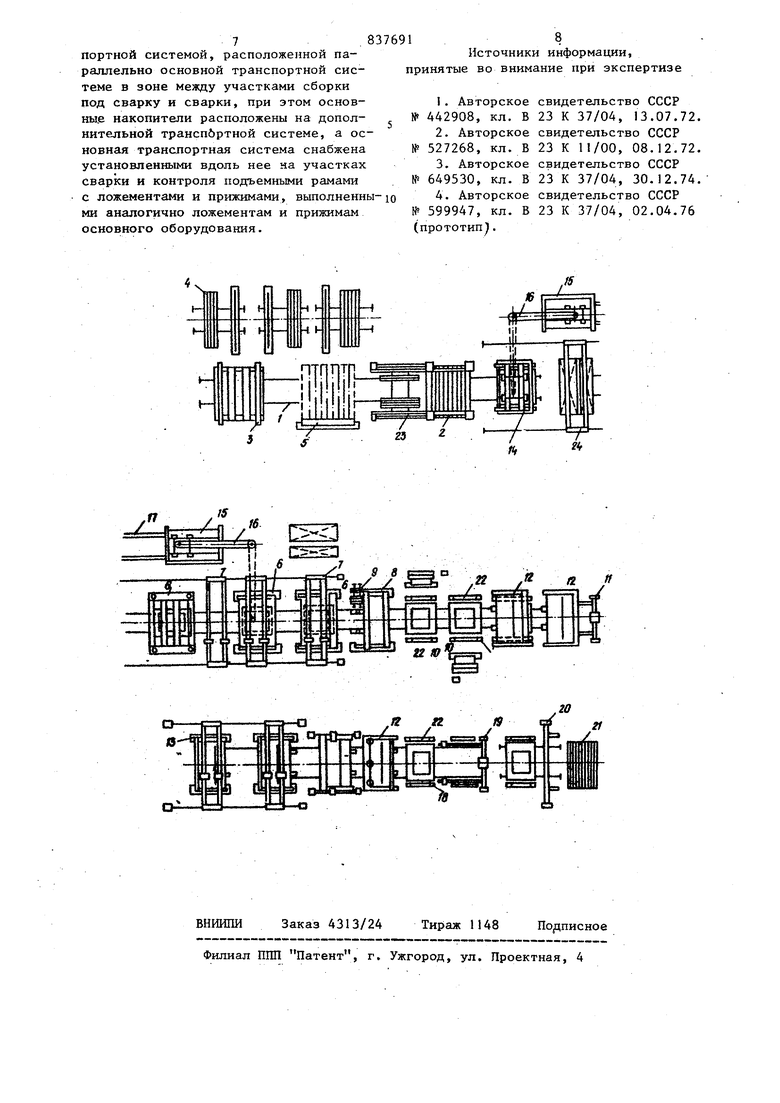

Однако в связи с тем, что заготовительное производство не удовлетворяв ет требованиям механизированной сбор-г ки и сварки, возможны случаи частого несоответствия деталей техническим условиям и работа с такими деталями линии затруднена. В случае выхода из строя поворотного устройства останавливаются оба потока. Кроме того, эта линия сложна в исполнении, требует тщательной нападки. Известна также лоточная линия для изготовления торцовых дверей грузовых железнодорожных лолувагонов, содержащая машины для контактной сварки и coeдиняющIie их транспортные средства, выполненныев виде двух установленных перпендикулярно друг к другу продольного и поперечного шаговых транспорте ров с приводными передаточными тележками з 1. Однако в этой линии нерационально размещено технологическое оборудование, так как возникают пересекающиеся потоки. Передача с конвейера на кон|вейер сложна, требует точной ориента ; Ь;ии изделия на тележках, тщательного изготовления и монтажа самой линии. Кроме того, линия мало надежна при эксплуатации и не обеспечивает независимой работы участков линии. Известна поточная линия для изготовления .изделий, преимущественно плоскостных сварных металлоконструкций, содержащая участки сборки под .сварку, сварки и контроля изделий с установленным в них по ходу технологи ческого процесса снабженным ложемен тами для деталей и прижимами оборудованием, соединенным между собой транс портной системой, и расположенные параллельно линии накопители и подъемно поворотные перегружатели изделий из накопителей на линию ТА 1. Недостатком такой поточной линии является то, что она малопроизводител на, так как при работе на линии велик вспомогательное время. 11 и Цель изобретения - повышение производительности за счет сокращения вспомогательного времени. Указанная цель достигается тем, что линия оснащена снабженными толкаталями стеллажами, установленными в начале участка сборки под сварку параллельно поточной линии, устройством для ориентации деталей, дополнительным накопителем деталей, установленным в линии на транспортной систем в конце участка сборки под сварку, и дополнительной транспортной системой расположенной параллельно основной транспортной системе в зоне между участками сборки под сварку и сварки, при этом основные накопители расположены на дополнительной транспортной системе, а основная транспортная система снабжена установленными вдоль нее на участках сварки и контроля подъемными рамами с ложементами и прижимами, выполненными аналогично ложемеь там и прижимам основного оборудования . На чертеже изображена поточная линия для изготовления изделий, вид сверху. Предлагаемая поточная линия по характеру выполняемых на рабочих позициях операций делится на три участка: участок сборки под сварку; участок сварки; участок контроля. Установленное по ходу технологического процесса оборудование связано между собой транспортной системой 1. Участок сборки под сварку включает стенд 2 сборки и прихватки, комплектовочную тележку 3, установленные до, стенда параллельно линии стеллажи 4 с толкателями для комплектов деталей изделия и устройство 5 для ори(внтации деталей изделия. Комплектовочная тележка 3 установлена с возможностью перемещения вдоль стеллажей по оси линии и имеет ложементы, которые вьшолнены аналогично ложементам стенда 2 сборки и прихватки. . Участок сварки содержит установленные по ходу технологического процесса сварочные стенды 6 с автосварочными установками 7, стенд 8 для сборки и приварки деталей насьщения со стеллажами 9 для них, передаточные стенды 10, кантующие устройства 11, стенды 12 для полуавтоматической и стенды 13 для автоматической сварки, накопитель 14 и дополнительные накопители. Накопитель 14 установлен по ходу технологического процесса в конце участка сборки, накопители 15 установлены параллельно оси вдоль участка сборки. Между крайними накопителями параллельно линии расположены перегружатели 16, состоящие из подъемно-поворотной консоли с захватом. Накопители 15, расположенные в зоне работы подъемно-поворотных перегружателей 16,содержат дополнительные транспортирующие устройства 17. Участок контроля содержит стенды технического контроля 18,книжный кантователь 19, перегрузчик 20 и тару 21 (кассету) для укладки готовых изделий. Транспортная система 1 линии соержит гнезда 22 с ложементами для кладки изделия, которые вьшолнены

в виде пода.емно-опускных рам, на которых закреплены ложементы, анапогичные ложементам сварочных стендов 12 и 13 и установлены устройства ориентации изделий, причем рабочие позиции 1 и. 13 и гнезда с ложементами транспортной системы оснащены прижимами.

Количество рабочего оборудования (стендов и кантователей), их расположение и чередование различны в зависимости от сложности изделия и принятого технологического процесса.

Работа поточной линии рассматривается на примере изготовления торцовых стен железнодорожных полувагонов.

Со стеллажей 4 детали изделия поступают на толкатели, входящие в состав указанных стеллажей, затем при помощи механизма толкателя подаются на комплектовочную тележку 3, которая перемещается вдоль стеллажей. Ложементы комплектовочной тележки конструктивно выполнены аналогично ложементам стенда 2 сборки и прихватки. При помощи кромковыравнивателя, входящего в состав устройства 5 для ориентации деталей изделия, и производится выравнивание торцов, уложенных в комплектовочную тележку заготовок и,, таким образом, детали укла(Цываются в стенд 2 уже сориентирован-t ными относительно сборочных баз и не нуждаются в дополнительной установке. Со стеллажа 23, входящего в соста стенда 2, поступают сориентированные угловые стойки. Затем производится полуавтоматическая сварка каркаса торцовой стены. Сваренный каркас передается транспортной системой 1 в стенднакопитель 14. Со стенда-иакопителя 14 готовый каркас перемещается при помощи перегрузчика 24 на участок сварки торцовой стены. В случае вынужденной остановки транспортных средств участка сварки, каркас подает ся на участок при помощи поворотных перегружателей 16 и транспортирующих устройств 17. Этот вариант также используется для одновременной подачи нескольких изделий на сварочные стенды 6 при необходимости увеличить проиводительность линии.

На участке сварки осуществляется автоматическая сварка каркаса с обшивкой, а также сборка и полуавтоматическая сварка деталей насьщ1ения. Передача изделий на рабочие позиции в участке осуществляется при помощи

транспортной системы 1, гнезда с ложементами которой выполнены аналогично ложементам сварочных стендов 12 и 13, а в гнездах транспортной системы вьшолнен проем, позволяющий осуществлять поджим изделия прижимами.На участке контроля, оборудованном стендами и книжным кантователем 19 производится технический контроль и сдача изделия. Готовая торцовая стена снимается перегрузчиком 20 и устанавливается в ориентированном положении в тару 21 (кассету) для транспортировки на об1чую сборку вагона.

Предлагаемая поточная линия обеспечивает высокопроизводительную работу JB заданном ритме за счет обеспечения механизированной сборки каркаса, возможность одновременной автоматической сварки нескольких изделий, обслуживание дублирующего оборудования. Вс это стало возможным благодаря конструкции линии и ее транспортной системы, позволяющей передавать изделия в ориентированном относительно стендов положении и осуществлять поджим изделия на рабочих позициях. Ожидаемый годовой экономический эффект от использования линии составляет приблизительно 297 тыс.руб.

Формула изобретения

Поточная линия для изготовления изделий, преимущественно плоскостных сйарных металлоконструкций, содержаща ;участки сборки под сварку, сварки и контроля изделий, с-установленным в них по ходу технологического процесса снабженным ложементами для деталей и прижимами оборудованием, соединенным между собой транспортной системой, и расположенные параллельно линии накопители и подъемно-поворотные перегружатели изделий с иакопителей на линию, отличающаяся тем, что, с целью повьшенйя производительности за счет сокращения йспомогательиого времени, линия оснащена снабженными толкателями стеллажами, установленными в начале участка сборки под свар{су параллельно поточной линии, устройством для ориентации деталей, дополнительным накопителем деталей, установленным в линии на транспортной системе в конце участка сборки под сварку, и дополнительной транспортной системой, расположенной параллельно основной транспортной системе в зоне между участками сборки под сварку и сварки, при этом основные накопители расположены на дополнительной транспЬртной системе, а основная транспортная система снабжена установленными вдоль нее на участках сварки и контроля подъемными рамами с ложементами и прижимами, выполненными аналогично ложементам и прижимам основного оборудования.

Источники информации, принятые во внимание при экспертизе

1.Авторское

свидетельство СССР 23 К 37/04, 13.07.72. 442908, кл. В

2.Авторское свидетельство СССР 527268, кл. В 23 К 11/00, 08.12.72.

3.Авторское свидетельство СССР 23 К 37/04, 30.12.74. 649530, кл. В

4.Авторское свидетельство СССР 23 К 37/04, 02.04.76 599947, кл. Б рототип jf.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия изготовления плоских металлоконструкций | 1986 |

|

SU1581539A1 |

| Поточная линия для изготовления сварных изделий | 1981 |

|

SU998067A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Поточная механизированная линия для сборки и сварки балок их двух продольных элементов с деталями насыщения | 1980 |

|

SU897452A1 |

| Поточная линия для обработки металлоконструкций | 1984 |

|

SU1191245A1 |

| Поточная линия для сборки и сварки полувагонов | 1983 |

|

SU1204349A1 |

| Поточная линия для сборки и сварки кузовов автомобилей | 1987 |

|

SU1524984A1 |

| Механизированная поточная линия для сборки и сварки изделий | 1977 |

|

SU657942A1 |

| Поточная линия для сборки и сварки плоскостных ферм | 1977 |

|

SU749606A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1980 |

|

SU939174A1 |

L/ CSD гг ,« 12 п

Авторы

Даты

1981-06-15—Публикация

1979-09-03—Подача