диска в обод и ступицу не позволяет более значительно повысить хладостойкость диска и мест его перехода в обод и ступицу (снизить температуру хрупкого разрушения).потому что более высокая температура отпусjKa для обода не допустима. Повышени температуры отпуска всего колеса хтя и приведет к повышению его хладостойкости, но значительно снизит прочность и изменит структуру обода, и тем самым понизится износостойкость колеса в эксплуатации (при температуре вьпие 520°С за счет развития процессов сфероидизации и коалесцендии пластинчатая форма карбидов изменяется на сфероидальную, а колесная сталь с такой структурой имеет низкую износостойкость}

Целью изобретения является увеличение эксплуатационной надежности колес за счет повьниения хладостокости диска и мест перехода его в обод и ступицу.

Поставленная цель достигается тем, что отпуск элементов колеса ведут дифферинцированно - обод при 480-520 с, а диск и места его перехода в обод и ступицу - при 600бЗО С.

Данный способ позволяет по завершении упрочнения всех элементов колеса подвергнуть их отпуску при различных температурах. Так как обо колеса подвергается отпуску при 48052о С, то в нем сохраняется структура пластинчатых продуктов-распада аустенита, сформировавшаяся в процессе распада аустенита при термическом упрочнении. Такие структуры имеют высокое сопротивление износу, что и требуется для обода колеса, исходя из условий его работы в эксплуатации . Диск колеса и места перехода в. обод и ступицу подвергаются отпуску при бОО-бЗО С. При этих температурах формируется зернистая структура продуктов отпуска, обеспечивающая высокие значения ударной вязкости и хладостойкости стали.

Способ осуществляется следукндим образом.

Колесо нагревают до температуры аустенизации (Ас + 30 - ) помещают в охлаждающее устройство, в котором осуществляют независимое прерывистое спрейерное охлаждение обода в течение 120-200 с при давлении 2-5 ат. По достижении средней температуры обода 480-520°С начинают охлаждение диска и мест его перехода в обод и ступицу со скоростью выше критической. По окрнчании охлаждения колеса ведут отпуск его элементов дифференцированно обод при 480-520 С в течении 2-3 ч, а диск и места его перехода в обод и ступицу - при 600-650 С в течении 1,5-2 ч. Охлаждение обода

продолжительностью 120-200 с зависит от химического состава стали. Охлаждение 120 С под давлением охладителя 2 ат соответствует стали . с содержанием углерода О,65%.Верхние параметры охлаждения относятся

iK стали с содержанием углерода 0,50%. Температура охлаждения обода 480с соответствует стали с содержанием углерода 0,50%, а 520°С 0,65%. Температура отпуска диска и мест его перехода в обод и ступицу 600°С соответствует стали с содержанием углерода О, 50% а 650 С - 0, 6S% . П р и м е р. Опробование способа осуществлено в условиях экспериментального цеха института черной металлургии на колесах из стали с содержанием углерода 0,50, 0,58 и 0,6 Колеса нагреваются в кольцевой печи

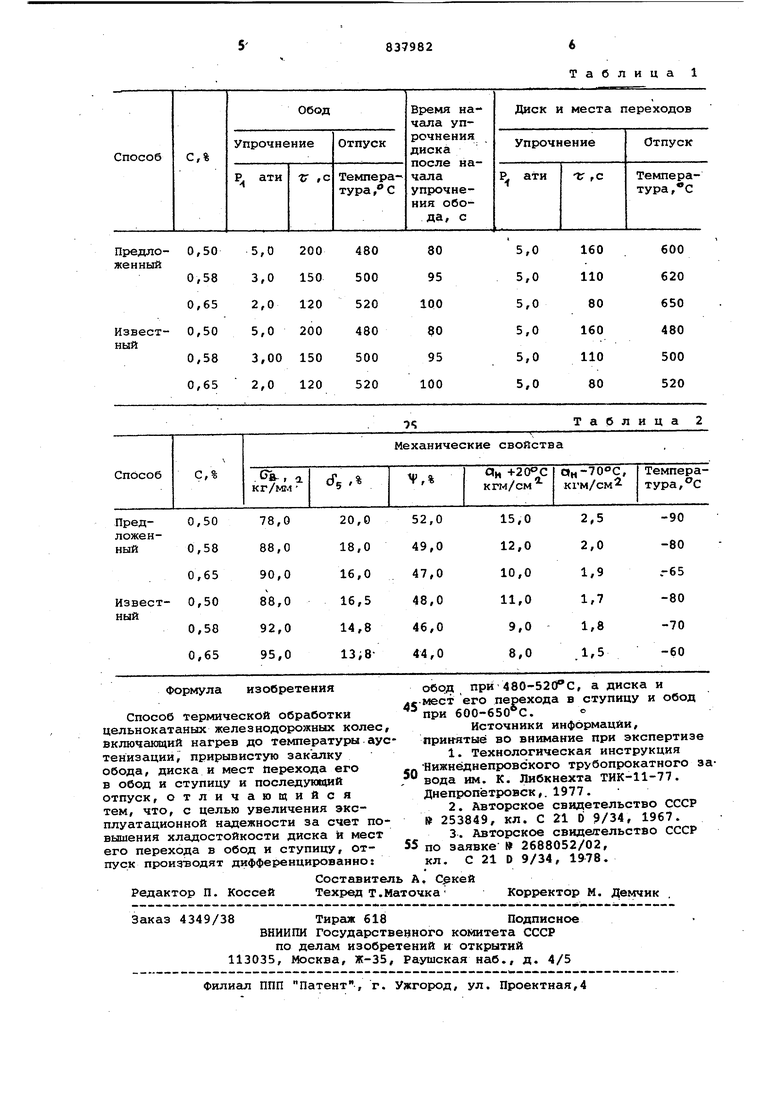

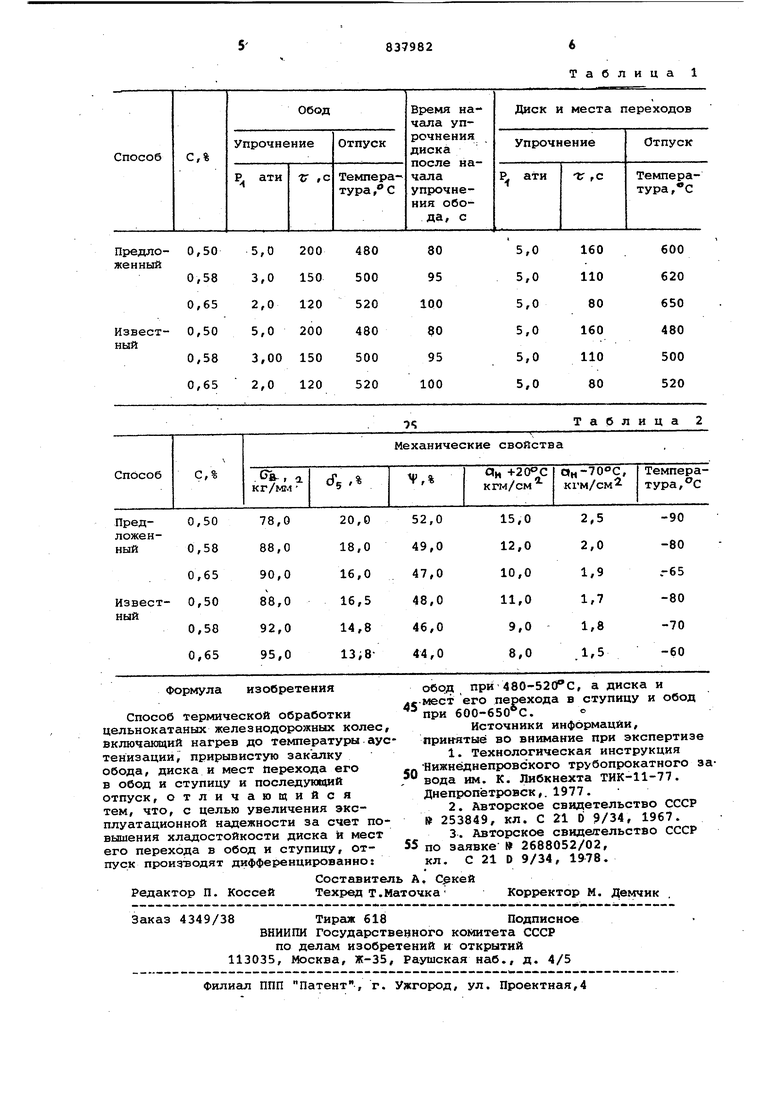

до 820-860С. Температура 820°С соответствует содержанию углерода 0,65%, 840С - 0,58% и 820°С - 0,50 После нагрева колеса помещаются в устройства, где осуществляется упронение элементов колеса. В начале охлаждает ся обод колеса, по достижении в нем средней температуры 480520с начинают охлаждать диск и места его перехода в обод и ступицу со скоростью выше критической.Параметры упрочнения и отпуска колес по предложенному способу в сравнении с известным приведены в табл.1.

После упрочнения колесо поштучно подвергается отпуску в электроколодце, в котором обеспечивается дифференцированная температура для его элементов - для обода 480-520 0 за счет электронагревателей, а для диска и мест его перехода в обод и ступицу бОО-бБО С, за счет применения плоскопламенных горелок, устаноленных по оба стороны колеса. В месте перехода диска в обод устанавливается тепловой экран для обеспечен требуемой температуры элементов колса. Температура в ободе и месте перехода диска в обод контролируется жаростойкими датчиками температуры, устанавливаемыми на наружной стороне обода колеса и в месте перехода диска в обод, После проведения отпуска колесо остывает в колодце до выравнивания температуры между

.его элементами (450-500 сУ, а затем на воздухе. Продолжительность отпуска для обода составляет 2,5 ч, а для диска и мест перехода в ступицу - 1,5 ч.

Механические свойства диска,ударная вязкость при минус 70°С- и хладостбйкость Тк приведены в табл.2.

Таким образом, предложенный способ позволяет увеличить эксплуатационную надежность колес за счет снижения температуры хрупкого разрушения диска и мест его перехода в обод и ступицу.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки цельнокатаных железнодорожных колес | 1979 |

|

SU937526A2 |

| Способ термической обработки цельнокатаных железнодорожных колес | 1982 |

|

SU1087557A1 |

| Способ изготовления цельнокатаныхжЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU829697A1 |

| Способ обработки цельнокатаных колес | 1977 |

|

SU720034A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1985 |

|

SU1425229A1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| Способ термической обработки железнодорожных колес | 1983 |

|

SU1235942A1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ ПЕРЛИТНАЯ КОЛЕСНАЯ СТАЛЬ | 2016 |

|

RU2624583C1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1987 |

|

SU1497242A1 |

| Способ термической обработки железнодорожных колес | 1985 |

|

SU1286636A1 |

0,50

5,0200 0,58

3,0150

2,0120 0,65 0,50

5,0200 0,58

3,00150

2,0120 0,65

80 95

160

5,0

600 110 5,0 620

100 80 95 650 5,0

80 5,0 160 480 110 5,0 500

100 5,0

80 520

Таблица 2

)Ч

Авторы

Даты

1981-06-15—Публикация

1979-04-02—Подача