(54) СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЦЕЛЬНОКАТЛННЫХ

1

Изобретение относится к области термической обработки металлов, а именно к термической обработке железнодорожных колес.

Известны способы термической обработки колес с упрощением только обода 1, с упрочнением всех элементов колеса 2, а также способ термической обработки цельнокатанных железнодорожных колес для увеличения их эксплуатационной надежности путем повьциения хладостойкости диска и мест пере хода его в обод и ступицу.

По основному авт. св. N 837982, известен способ термической обработки цельнокатанных железнодорожных колес, включающий нагрев до температуры аустенитизации, независимое прерьгоистое спрейерное охлаждение обода, диска и мест перехода диска в обод и ступицу, в процессе которого охлаждение диска и мест его перехода в обод и ступицу начинают по достижении средней температуры обода 480-520 С и ведут его со скоростью выше критической. После этого ведут дифференцированно отпуск элементов колеса: обода при температуре 480-520°С, ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС

а диска и мест его перехода в обод и сту-пицу при температуре 600-650° С 3.

Недосгаток известного способа за лючается в том, что он не обладает простотой исполнения. Это объясняется тем, что осуществление дифференцированного отпуска элементов колеса в одном тепловом агрегате затруднительно. Обеспечение отпуска обода, диска и мест его перехода в обод и ступицу при разных температурах требует проектирования и изготовления теплового агрегата, обеспечивающего заданные условия нагрева. Он представляет собой довольно сложное устройство и особенно Д)тя нагрева колес при их поточном производстве.

Цель изобретения - упрощение процесса термической обработки железнодорожных колес.

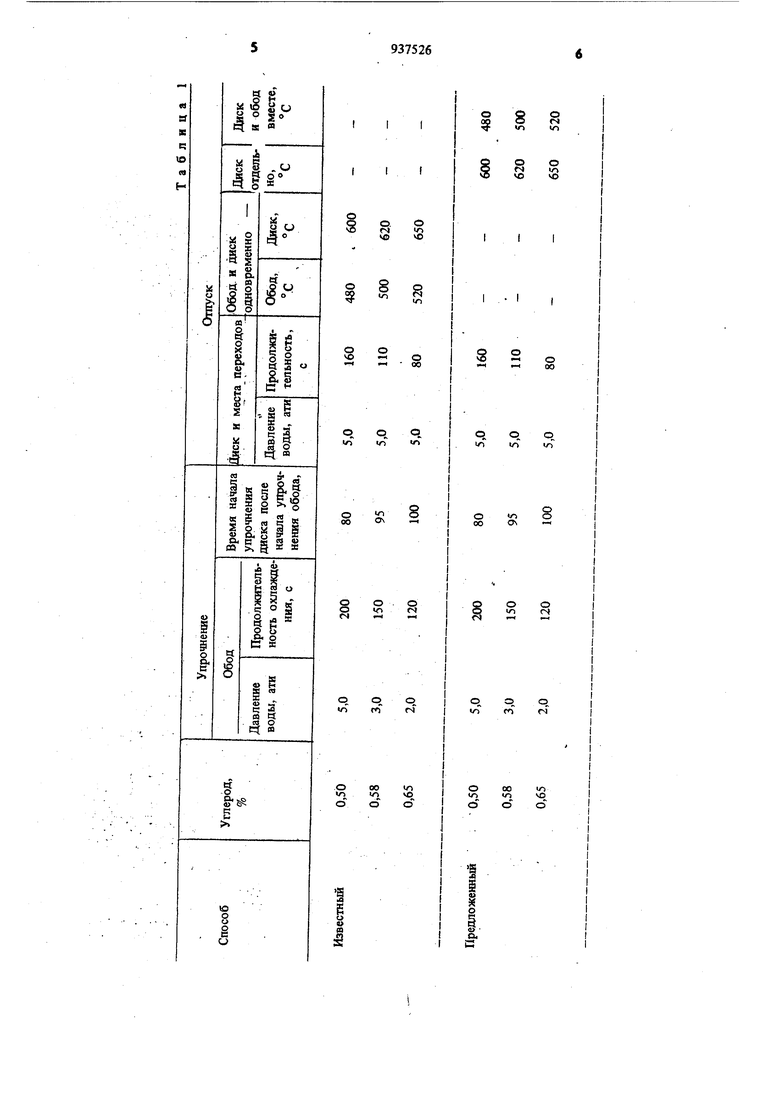

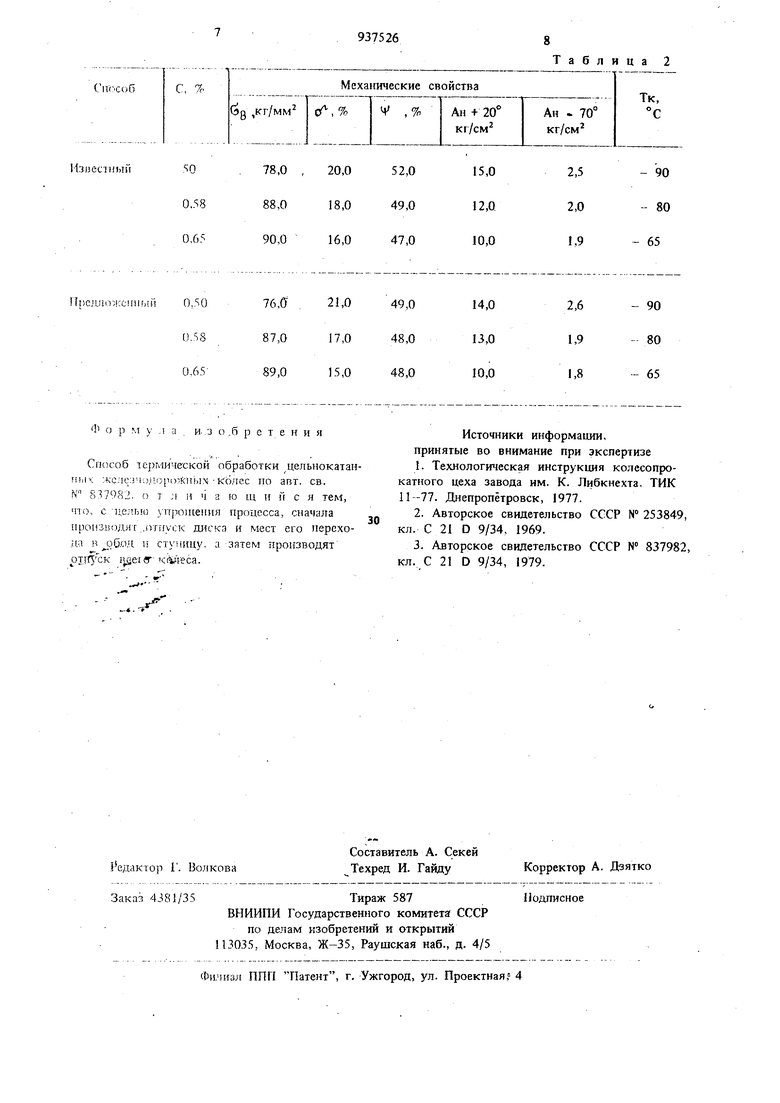

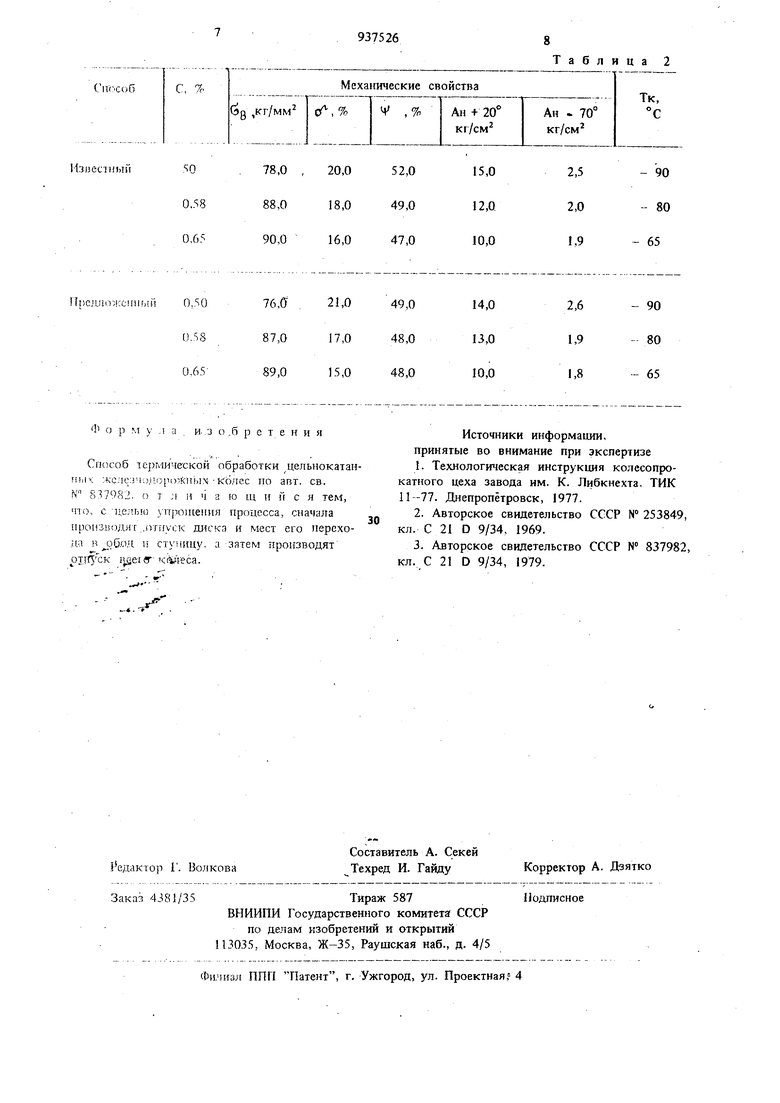

Поставленная цель достигается тем, что согласно способу, включающемуНагрев до температуры аустенитизацни, прерывистое спрейерное охлаждение обода, диска и мест перехода диска вобод и .ступицу и последующий ошуск: обода при 480-5 20°С, а даска 3 и мест его перехода в обод и ступицу при 600-650°С, сначала производят отпуск диска и мест его перехода в обод и ступицу, а затем производят отпуск всего колеса. Вследствие этого упрощается процесс термообработки железнодорожных колес. Способ реализуется следующим образом Колесо нагревают до температуры аустен нитизации, осуществляют прерывистое спрейерное охлаждение обода, в течение 120- 200 с при давлении воды 2-5 ати, диска и мест перехода диска в обод и ступицу. При этом охлаждение диска и мест его перехода в обод и ступицу начинают по достижений средней температуры обода 480-520°С и ведут его в течение 80-160 с при давлении воды 5,0 атм со скоростью выше критической. Затем следует дифференцированный отпуск элементов колеса, при которой внача ле ведут отпуск диска и мест его перехода в обод и ступицу, при температуре 600- 650° С, после чего следует отпуск всего колеса при температуре 480-520°С. Такая последовательность операций отпуск элементов колеса позволяет обеспечить в ди ке и местах перехода его в обод и ступицу требуемую структуру и комплекс свойств Следующий отпуск всего колеса при 480- 520°С обеспечивает требуемые уровень прочности в ободе и систему остаточных напряжений в элементах колеса. Пример. Колеса, изготовленные из стали с содержанием углерода 0,50, 0,58 и 0,65%, термически обрабатывают по предлагаемому способу и для сравнения по известному способу. Сначала - колеса нагревают до температуры 860, 840 и 820° С, затем выдерживают их в течение 0,5 ч. После зтого колеса загружают в устройство, где элементы колеса упрочняются в следующем порядке: вначале охлаждают обод, затем по достижении средней температуры обода 480-520° С охлаждают диск и места его перехода в обод и ступицу со скоростью выше, критической (для стали с содержанием 0,50-0,65% она составляет 50-60°С с). Параметры охлаждения обода колес и диска и их отпуска приведены в табл. 1. После упрочнения элементы колеса отпускают в следующей последовательности: вначале отпускают диск и места перехода в обод и ступицу при температуре 600-650°С. в течение 10-15 мин, для чего колесо помещается в индуктор тиристорного преобразователя частоты ТПЧ-1, где нагревается диск, после чего колесо помещается в электроколодец, где обод и диск отпускаются при температуре 480-5 20° С в течение 2,5 ч. После осуществления отпуска, колеса в стопах остывают на воздухе. Механические свойства диска, ударная вязкость при -70°С и хладостойкость в виде Тк приведены в табл. 2. Таким образом, предложенный способ позволяет упростить процесс термообработки, обеспечивая практически одинаковые свойства.

о

S

1Л VO

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки цельно-КАТАНыХ жЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU837982A1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 1982 |

|

SU1087557A1 |

| Способ термической обработки цельнокатаных железнодорожных колес | 2016 |

|

RU2632507C1 |

| Способ изготовления цельнокатанных железнодорожных колес | 1992 |

|

SU1836451A3 |

| Способ изготовления цельнокатаныхжЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU829697A1 |

| Способ термообработки железнодорожных колес и устройство дифференцированного охлаждения железнодорожных колес для осуществления способа | 2024 |

|

RU2832041C1 |

| Способ обработки цельнокатаных колес | 1977 |

|

SU720034A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2088677C1 |

| Способ изготовления железнодорожныхКОлЕС | 1979 |

|

SU795712A1 |

| Способ термической обработки цельнокатаных железнодорожных колёс из легированной стали | 2016 |

|

RU2616756C1 |

о

1Г

VO

§ и

ОО

00

5 -ч О kO - о - - оо ч -н - 00

С5

Q

о ш

ш ш

о

о

л

OV

ОО

О гч

О ш

SO О 10Г

э гГ

о

L

Г in

О ш

ООШ

ш

ШVD

VO

5

Оо

ОО

СпсСоб

78,0 , 20,0

Известный

50

0,58

88,0

18,0

16,047,0

0,65

90,0 Ф о р м у л а и-,а о ,б р е т е н и я Спнсоб термической обработки дгельнокатан Fihix жс;1с:зч;),)кпь1х-колес по авт, ев, N 837982. о т л и ч а ю щ и и с я тем, что, с упрошення процесса, сначала производит .отггуск диска и мест его перехода н ouo.i и стуиицу. а затем производят ртгПск KtvVeca,

Таблица 2

Тк, °С

15,0

52,0

2,5

- 90

- 80

49,0

2,0

12,0

1,9

- 65

10,0 Источники информации, принятые во внимание при экспертизе 1.Технологическая инструкция колесопрокатного цеха завода им. К, Либкнехта. ТИК 1Ь-77. Днепропетровск, 1977, 2.Авторское свидетельство СССР № 253849, кл, С 21 D 9/34, 1969, 3.Авторское свидетельство СССР № 837982, кл, С 21 D 9/34, 1979.

Авторы

Даты

1982-06-23—Публикация

1979-08-03—Подача