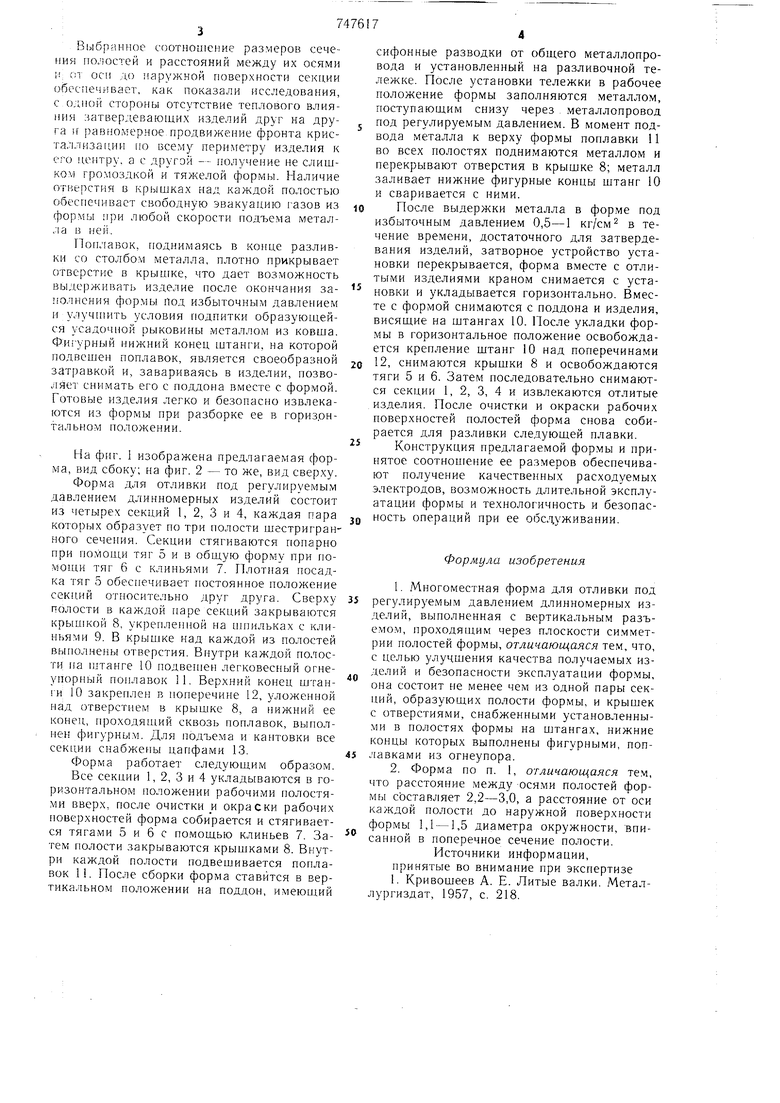

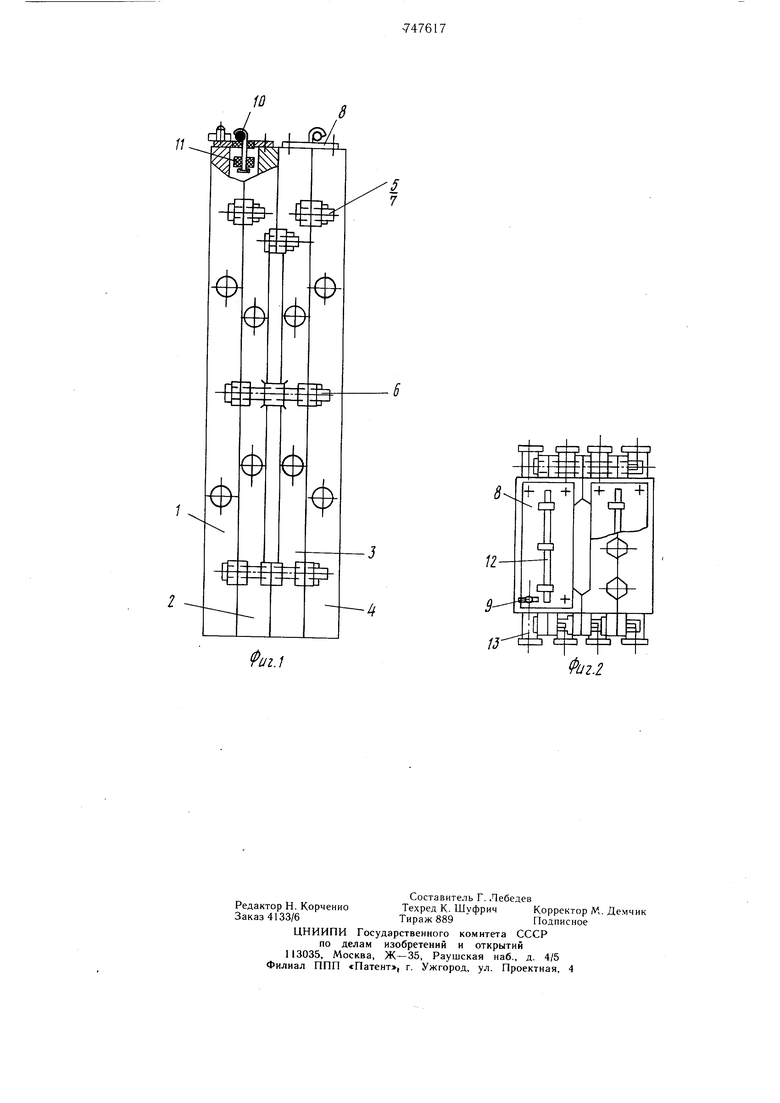

Выбранное соотношение размеров сечения полостей и расстояний между их осями 1 СП оси до наружной поверхности секции обеспечивает, как показали исследования, с одной стороны отсутствие теплового влияния затвердевающих изделий друг на друга U равномерное продвижение фронта кристаллиза |ии по всему периметру изделия к его центру, а с другой -- получение не слишком громоздкой и тяжелой формы. Наличие отверстия Б крышках над каждой полостью обеспечивает свободную эвакуацию газов из формы при любой скорости подъема метал;ia в ней. Понлавок, поднимаясь в KOime разливки со столбом металла, плотно прикрывает отверстие в крышке, что дает возможность выдерживать изделие после окончания заюлнсния формы под избыточным давлением и улучп1ить условия подпитки образующейся усадочной рыковины металлом из ковша. Фигурный нижний конец штанги, на которой подвешен поплавок, является своеобразной затравкой и, завариваясь в изделии, позволяет снимать его с поддона вместе с формой. Готовые изделия легко и безопасно извлекаются из формы при разборке ее в гориз.онтальном положении. На фиг. 1 изображена предлагаемая форма, вид сбоку; на фиг, 2 - то же, вид сверху. Форма для отливки под регулируемым давлением длинномерных изделий состоит из четырех секций 1, 2, 3 и 4, каждая пара которых образует по три полости шестригранного сечения. Секции стягиваются попарно при по.Мощи тяг бив общую форму при помощи тяг 6 с клиньями 7. Нлотная посадка тяг 5 обеспечивает постоянное положение секций относительно друг друга. Сверху полости в каждой паре секций закрываются крышкой 8, укреплепной па пшильках с клиньями 9, В крышке над каждой из полостей выполнены отверстия. Внутри каждой полости на штанге 10 подвешен легковеснЕ гй огнеупорный поп,лавок П. Верхний конец штапги 10 закреплен в поперечине 12, уложенной над отверстием в крыщке 8, а нижний ее конец, проходящий сквозь поплавок, выполнен фигурным. Для подъема и каптовки все секции снабжены цапфами 13. Форма работает следующим образом. Все секции 1, 2, 3 и 4 укладываются в горизонтальном положении рабочими полостями вверх, после очистки и окраски рабочих поверхностей форма собирается и стягивается тягами 5 и 6 с помощью клиньев 7. Затем полости закрываются крышками 8. Внутри каждой полости подвешивается поплавок 1, После сборки форма ставится в вертика,:1ьном положении на поддон, имеюплий сифонные разводки от общего металлопровода и установленный на разливочной тележке. После установки тележки в рабочее положение формы заполняются металлом, поступаюп.1им снизу через , металлопровод под регулируемым давлением, В момент подвода металла к верху формы поплавки 1 во всех полостях поднимаются металлом и перекрывают отверстия в крышке 8; металл заливает нижние фигурные концы штанг 10 и сваривается с ними. После выдержки металла в форме под избыточным давление.м 0,5-1 кг/см в течение времени, достаточного для затвердевания изделий, затворное устройство установки перекрывается, форма вместе с отлитыми изделиями краном снимается с установки и укладывается горизонтально. Вместе с формой снимаются с поддона и изделия, висящие на штангах 10. После укладки формы в горизонтальное положение освобождается крепление штанг 10 над поперечинами 12, снимаются крышки 8 и освобождаются тяги 5 и 6, Затем пocлeдoвaтev ьнo снимаются секции 1, 2, 3, 4 и извлекаются отлитые изделия. После очистки и окраски рабочих поверхностей полостей форма снова собирается для разливки следующей плавки. Конструкция предлагаемой формы и принятое соотношение ее размеров обеспечивают получение качественных расходуемых электродов, возможность длительной эксплуатации формы и технологичность и безопасность операций при ее обсдуживании. Формула изобретения 1.Многоместная форма для отливки под регулируемым давлением длинномерных изделий, выполненная с вертикальным разъемом, проходящим через плоскости си.мметрии полостей формы, отличающаяся тем, что, с целью улучшения качества получаемых изделий и безопасности эксплуатации формы, она состоит не менее чем из одной пары секций, образующих полости формы, и крышек с отверстиями, снабженными установленными в полостях формы на штангах, нижние концы которых выполнены фигурны.ми, поплавками из огнеупора, 2,Форма по п, 1, отличающаяся тем, что расстояние между осями полостей формы составляет 2,2-3,0, а расстояние от оси каждой полости до наружной поверхности формы 1,1 -1,5 диаметра окружности, вписанной в поперечное сечение полости. Источники информации, принятые во внимание при экспертизе 1. Кривошеев А, Е, Литые валки, Металлургиздат, 1957, с. 218,

г./

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоместная форма для отливки подРЕгулиРуЕМыМ дАВлЕНиЕМ длиНОМЕРНыХиздЕлий | 1978 |

|

SU839676A1 |

| Многоместная форма для отливки под регулируемым давлением длиномерных изделий | 1982 |

|

SU1034832A2 |

| Установка для отливки многослойных изделий под регулируемым давлением | 1977 |

|

SU662255A1 |

| Форма для литья под регулируемым давлением | 1976 |

|

SU573256A1 |

| Установка для литья под регулируемым давлением | 1978 |

|

SU719801A1 |

| Устройство для отливки заготовок под регулируемым давлением | 1974 |

|

SU539671A2 |

| Устройство для охлаждения проката | 1982 |

|

SU1107922A1 |

| Форма для отливки прямоугольных слитков | 1976 |

|

SU591266A2 |

| Форма для изготовления зеркала телескопа | 1976 |

|

SU656986A1 |

| Устройство для взятия проб воды "Диадон-1 | 1986 |

|

SU1401331A1 |

Авторы

Даты

1980-07-15—Публикация

1977-03-09—Подача