(5-4) УСТРОЙСТВО ДЛЯ РАСПАКОВКИ РУЛОНОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки рулонного материала на листы и пакетирования | 1987 |

|

SU1655669A1 |

| СПОСОБ УПАКОВКИ ШТУЧНЫХ ПРЕИМУЩЕСТВЕННО ПЛОСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2198118C2 |

| Установка для упаковки рулонов на поддоне | 1979 |

|

SU861174A1 |

| УСТРОЙСТВО ДЛЯ УБОРКИ ОБВЯЗОЧНОЙ ЛЕНТЫ | 1966 |

|

SU216590A1 |

| Станок для гибки с растяжением профилей | 1990 |

|

SU1779433A1 |

| Устройство для обертывания рулонов | 1990 |

|

SU1751060A1 |

| Устройство для обвязывания предметов | 1989 |

|

SU1654136A2 |

| УСТРОЙСТВО ДЛЯ ОБАНДЕРОЛИВАНИЯ КОРЕШКОВ ЦЕННЫХ БУМАГ | 1997 |

|

RU2123462C1 |

| Устройство для распаковки рулонов | 1990 |

|

SU1729927A1 |

| Устройство для упаковки рулонов | 1978 |

|

SU763190A1 |

1

Изобретение относится к прокатному производству и может быть использовано в линиях и агрегатах отделки рулонной полосы для снятия обвязочного материала с рулонов и пакетов как в черной, так и в цветной металлургии.

Известно устройство для распаковки рулонов, содержащее рулонодержатель,дисковый нож для упаковочного материала и механизм для перемещения ножа вдоль рулонодержателя 1.

Недостатком этого устройства является трудоемкость в выводе из устройства упаковочного материала.

Цель изобретения - обеспечение автоматического вывода из устройства упаковочного материала.

Поставленная цель достигается тем, что в устройстве для распаковки рулонов, содержащем рулонодбржатель, дисковый нож для упаковочного материала и механизм для перемещения ножа вдоль рулонодержателя,под механизмом для перемещения ножа установлен механизм для съема упаковочного материала,состоящий из Г-образного копира с ползуном, внутри которого укреплены захваты для упаковочного материала и склиза, при этом механизм для съема упаковочного материала смонтирован с возможностью вертикального перемещения.

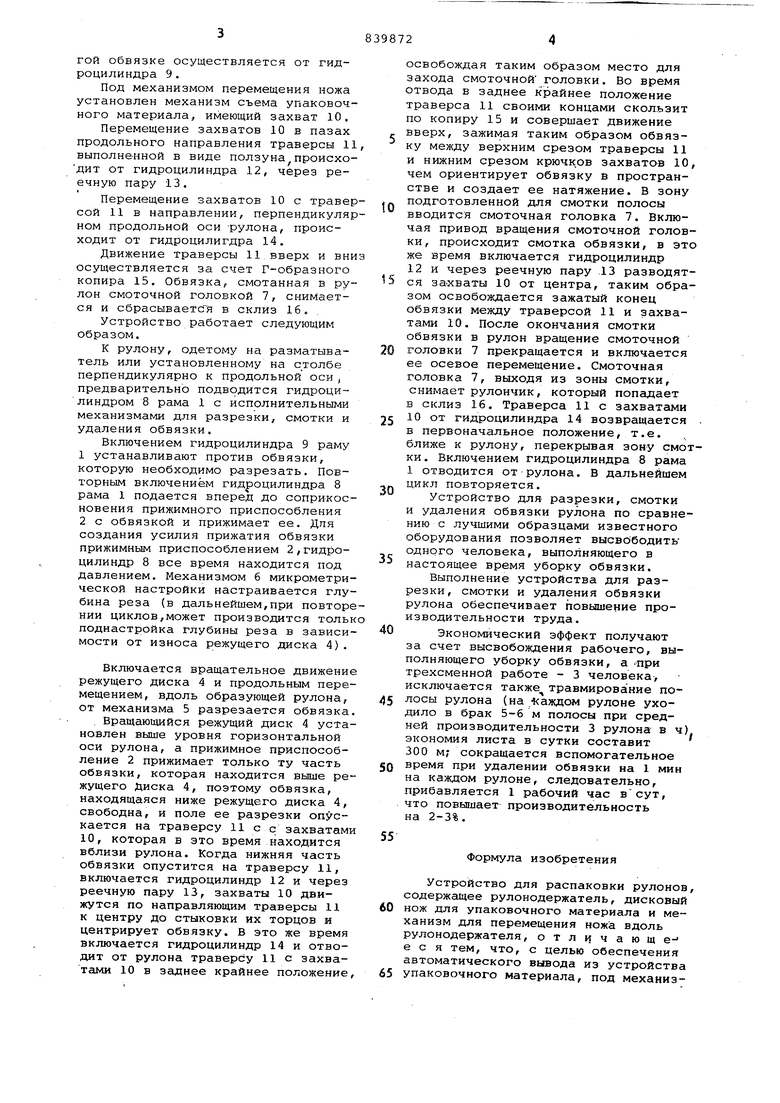

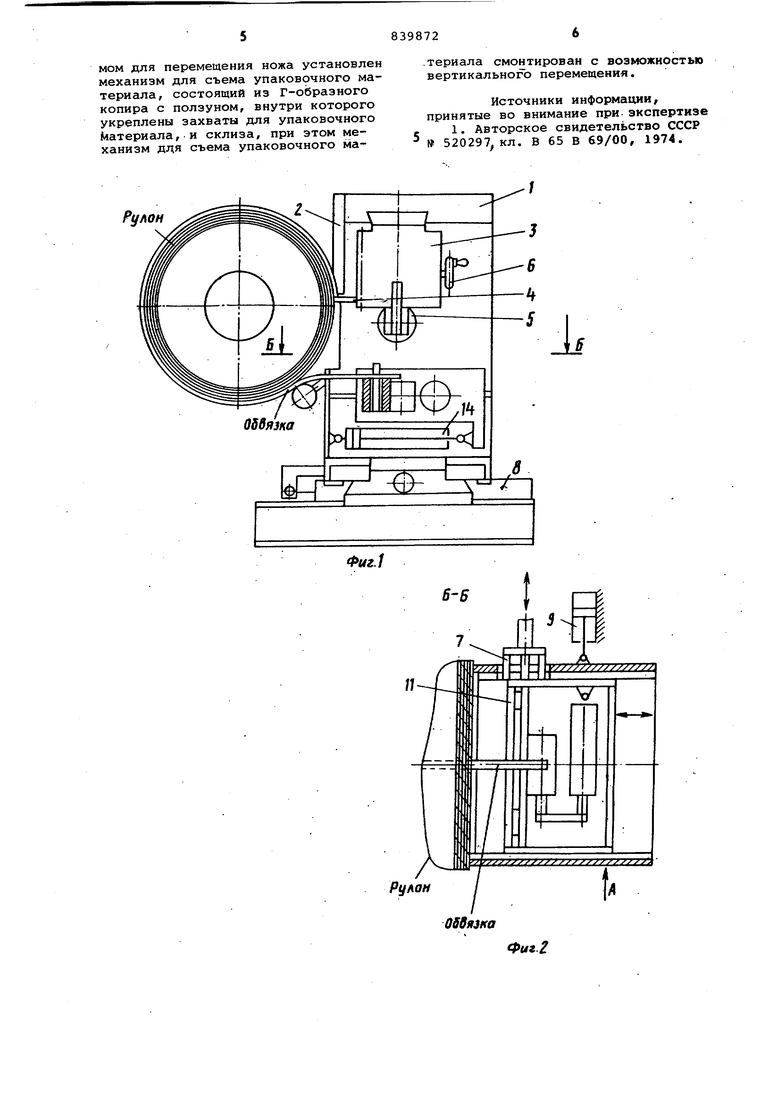

На фиг. 1 показано устройство для распаковки рулонов, общий вид; на фиг. 2 - сечение В-В на фиг. 1; на фиг. 3 - кинематическая схема захватов; на фиг. 4 - вид А на фиг.2 (вид сбоку на механизм смотки и зажимы с траверсой).

Устройство для распаковки рулонов состоит из рамы 1, на которой смонтированы прижимное приспособление 2, режущее приспособление 3 с вращающимся режущим диском 4, приводимым во вращение известным механизмом, механизм 5 гидропривода передвижения режущего приспособления на длину, равную или больше ширины обвязки вдоль образующей рулона, механизм 6 микрометрической настройки и смоточная головка 7, приводимая во вращательное и осевое 1вижение от известных механизмов . Перемещение рамы 1 перпендикулярно продольной оси рулона осуществляется от гидроцилиндра 8, а перемещение от одной обвязки к другой обвязке осуществляется от гидроцилиндра 9 .

Под механизмом перемещения ножа установлен механизм съема упаковочного материала, имеющий захват 10.

Перемещение захватов 10 в пазах продольного направления траверсы 11 выполненной в виде ползуна происходит от гидроцилиндра 12, через реечную пару 13.

Перемещение захватов 10 с траверсой 11 в направлении, перпендикулярном продольной оси рулона, происходит от гидроцилигдра 14.

Движение траверсы 11 вверх и вни осуществляется за счет Г-образного копира 15. Обвязка, смотанная в рулон смоточной головкой 7, снимается и сбрасываетс я в склиз 16.

Устройство работает следующим образом.

К рулону, одетому на разматыватель или установленному на столбе перпендикулярно к продольной оси j предварительно подводится гидроцилиндром 8 рама 1 с исполнительными механизмами для разрезки, смотки и удаления обвязки.

Включением гидроцилиндра 9 раму

1устанавливают против обвязки, которую необходимо разрезать. Повторным включением гидроцилиндра 8 рама 1 подается вперед до соприкосновения прижимного приспособления

2с обвязкой и прижимает ее. Дпя создания усилия прижатия обвязки прижимным приспособлением 2,гидроцилиндр 8 все время находится под давлением. Механизмом 6 микрометрической настройки настраивается глубина реза (в дальнейшем,при повторении циклов,может производится тольк поднастройка глубины реза в зависимости от износа режущего диска 4).

Включается вращательное движение режущего диска 4 и продольным перемещением, вдоль образующей рулона, от механизма 5 разрезается обвязка

Вращающийся режущий диск 4 установлен выше уровня горизонтальной оси рулона, а прижимное приспособление 2 прижимает только ту часть обвязки, которая находится выше режущего Диска 4, поэтому обвязка, находящаяся ниже режущего диска 4, свободна, и поле ее разрезки опускается на траверсу 11 ее захватами 10, которая в это время находится вблизи рулона. Когда нижняя часть обвязки опустится на траверсу 11, включается гидроцилиндр 12 и через реечную пару 13, захваты 10 движутся по направляющим траверсы 11 к центру до стыковки их торцов и центрирует обвязку. В это же время включается гидроцилиндр 14 и отводит от рулона траверсу 11 с захватами 10 в заднее крайнее положение

освобождая таким образом место для захода смоточной головки. Во время отвода в заднее крайнее положение траверса 11 своими концами скользит по копиру 15 и совершает движение вверх, зажимая таким образом обвязку между верхним срезом траверсы 11 и нижним срезом крючк.ов захватов 10 чем ориентирует обвязку в пространстве и создает ее натяжение. В зону подготовленной для смотки полосы вводится смоточная головка 7. Включая привод вращения смоточной головки, происходит смотка обвязки, в эт же время включается гидроцилиндр 12 и через реечную пару 13 разводятся захваты 10 от центра, таким образом освобождается зажатый конец обвязки между траверсой 11 и захватами 10. После окончания смотки обвязки в рулон вращение смоточной головки 7 прекращается и включается ее осевое перемещение. Смоточная головка 7, выходя из зоны смотки, снимает рулончик, который попадает в склиз 16. Траверса 11 с захватами 10 от гидроцилиндра 14 возвращается в первоначальное положение, т.е. ближе к рулону, перекрывая зону смоки . Включением гидроцилиндра 8 рама 1 отводится от рулона. В дальнейшем цикл повторяется.

Устройство для разрезки, смотки и удаления обвязки рулона по сравнению с лучшими образцами известного оборудования позволяет высвободить одного человека, выполняющего в настоящее время уборку обвязки.

Выполнение устройства для разрезки, смотки и удаления обвязки рулона обеспечивает повышение производительности труда.

Экономический эффект получают за счет высвобождения рабочего, выполняющего уборку обвязки, а .при трехсменной работе - 3 человека, исключается также травмирование полосы рулона (на каждом рулоне уходило в брак 5-6 м полосы при средней производительности 3 рулона в ч экономия листа в сутки составит 300 м; сокращается вспомогательное время при удалении обвязки на 1 мин на каждом рулоне, следовательно, прибавляется 1 рабочий час всут, что повышает производительность на 2-3%.

Формула изобретения

Устройство для распаковки рулонов, содержащее рулонодержатель, дисковый

нож для упаковочного материала и механизм для перемещения ножа вдоль рулонодержателя, отличающе- е с я тем, что, с целью обеспечения автоматического вывода из устройства

упаковочного материала, под механизMOM для перемещения ножа установлен механизм для съема упаковочного материала, состоящий из Г-обраэного копира с ползуном, внутри которого укреплены захваты для упаковочного Материала, и склиза, при этом механизм ддя съема упаковочного маРулон

.териала смонтирован с возможностью вертикального перемещения.

Источники информации, принятые во внимание при экспертизе - 1. Авторское свидетельство СССР 520297, кл. В 65 В 69/00, 1974.

11

ОИбязка

Фиг.2

ФигЛ

10

IZ

Авторы

Даты

1981-06-23—Публикация

1979-09-18—Подача