грузового захвата выпопнены телескопическими.

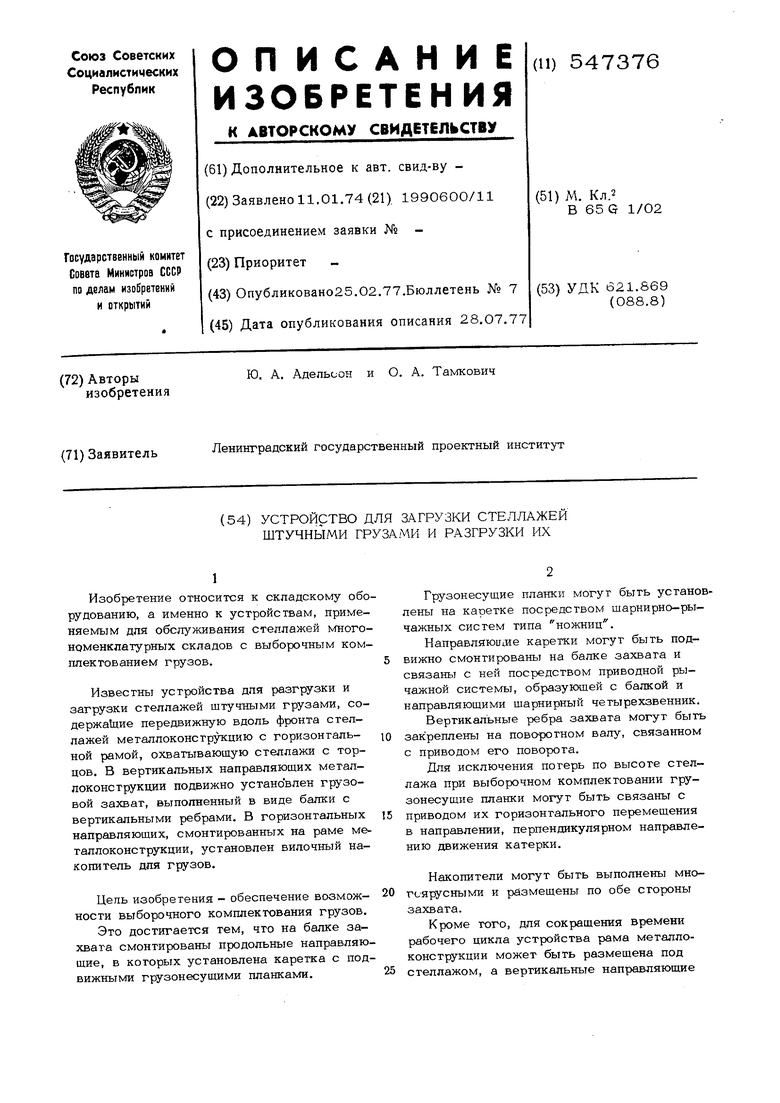

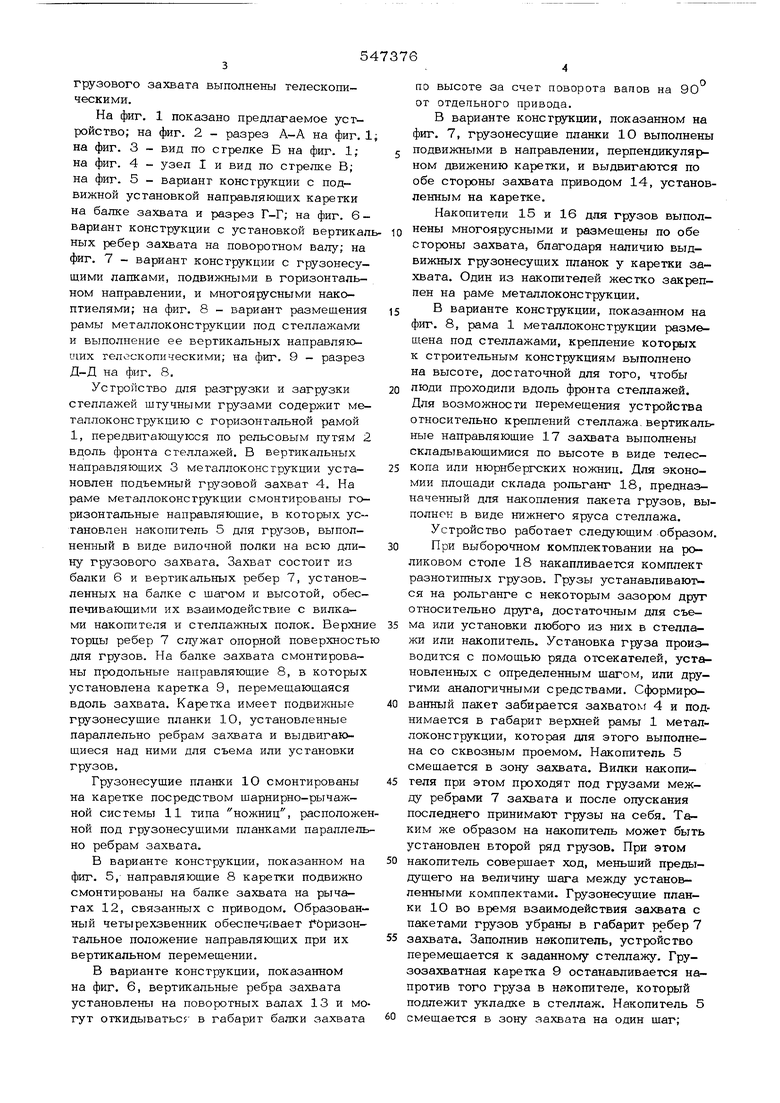

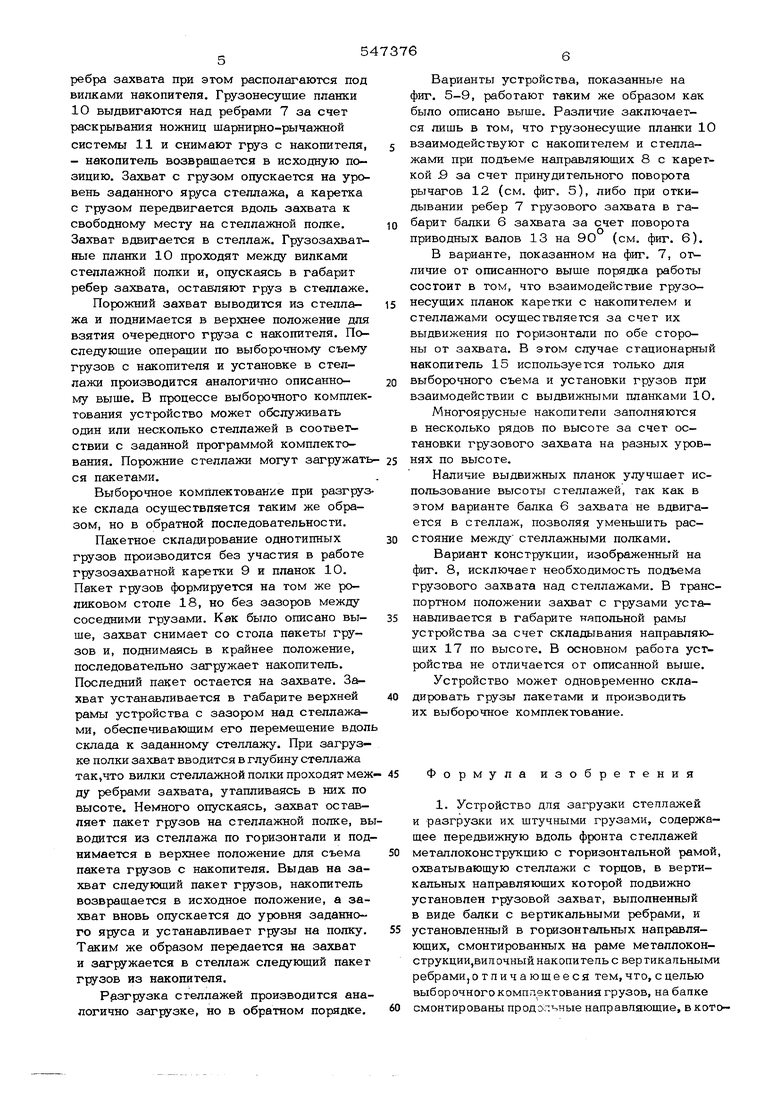

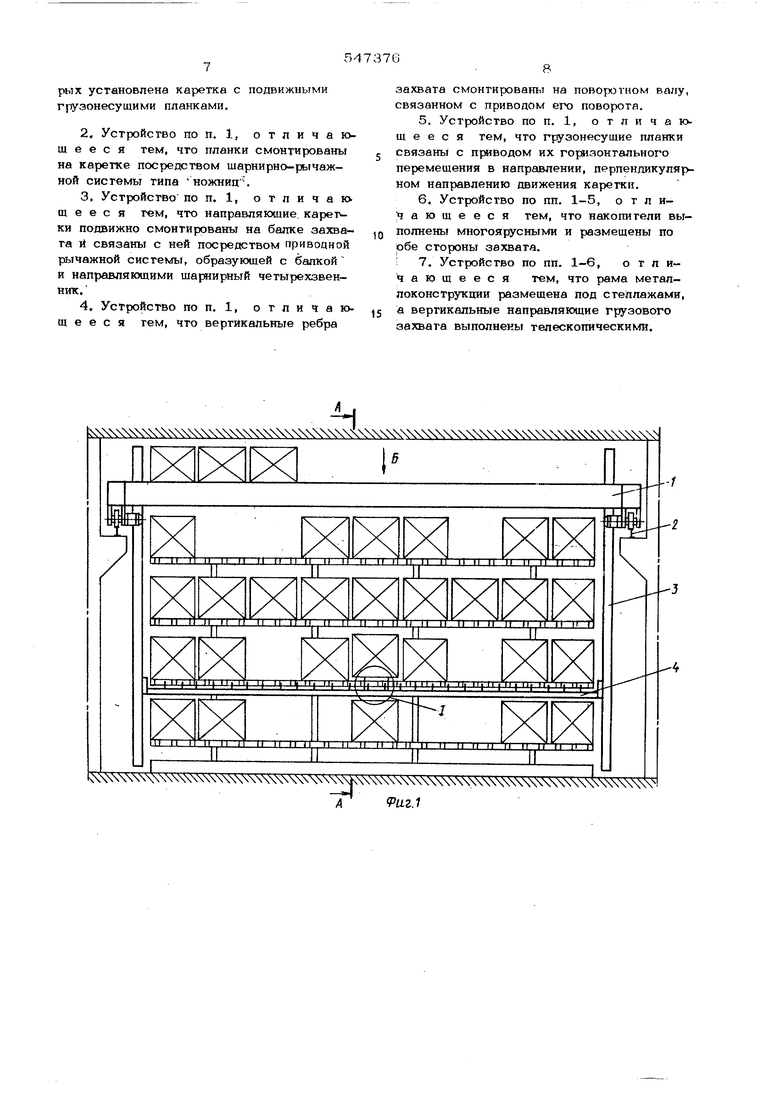

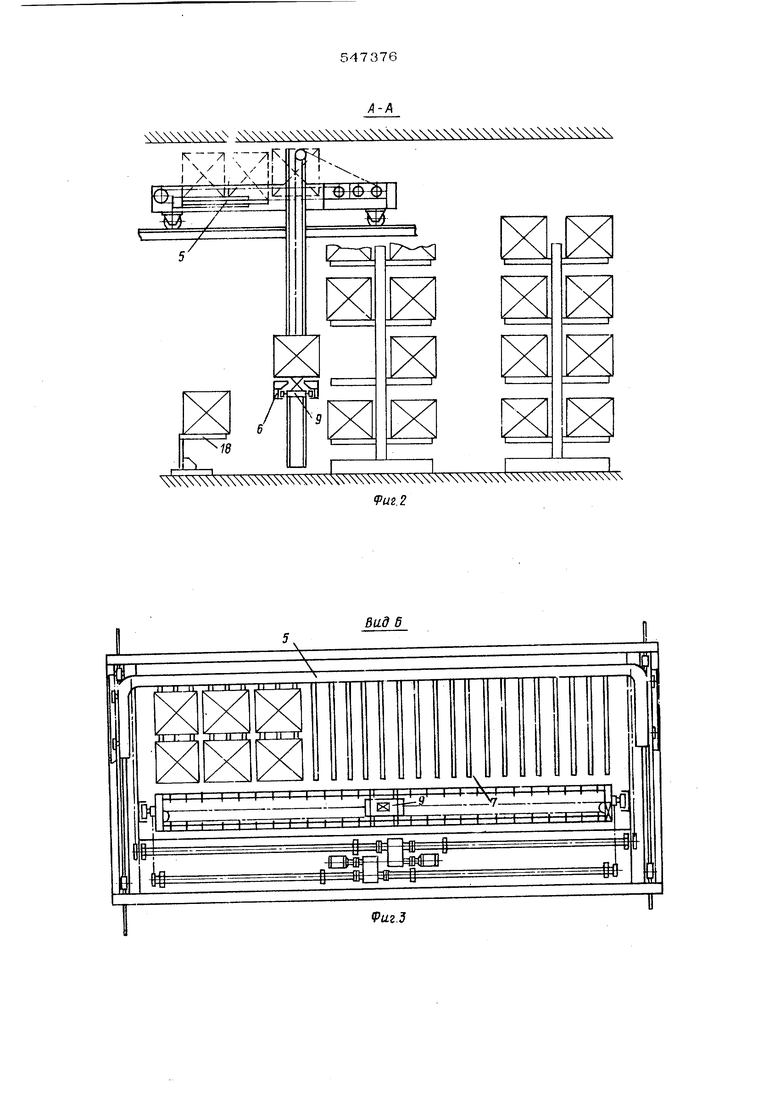

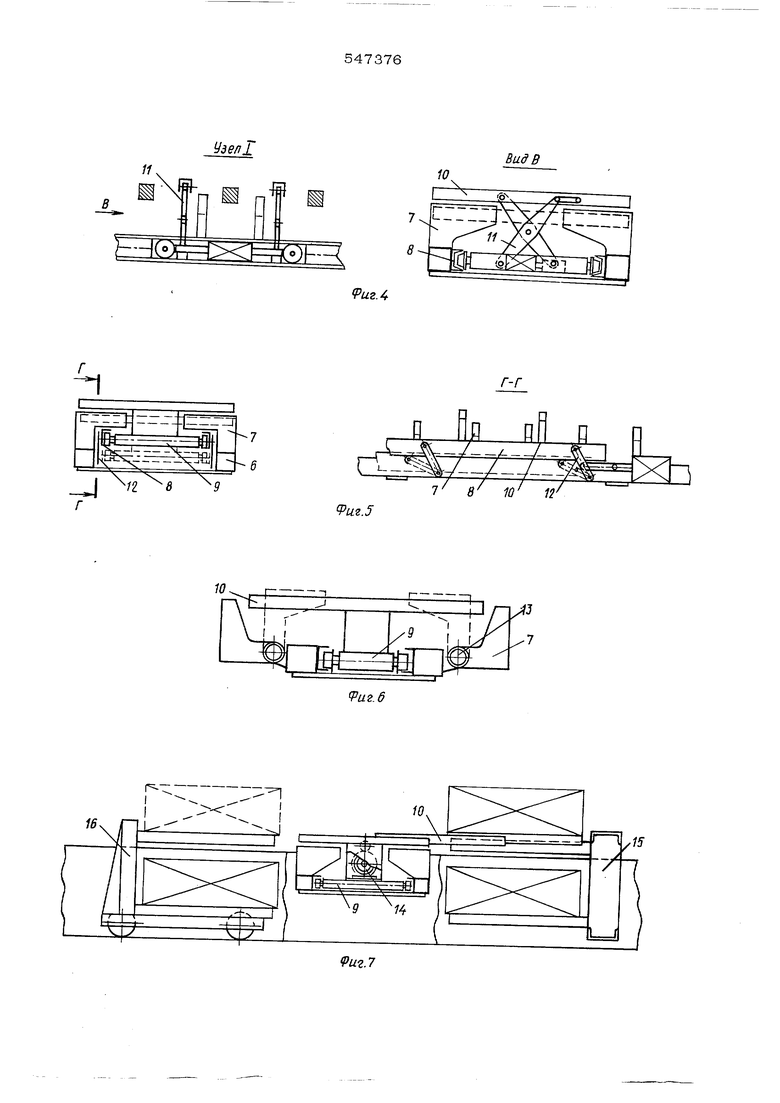

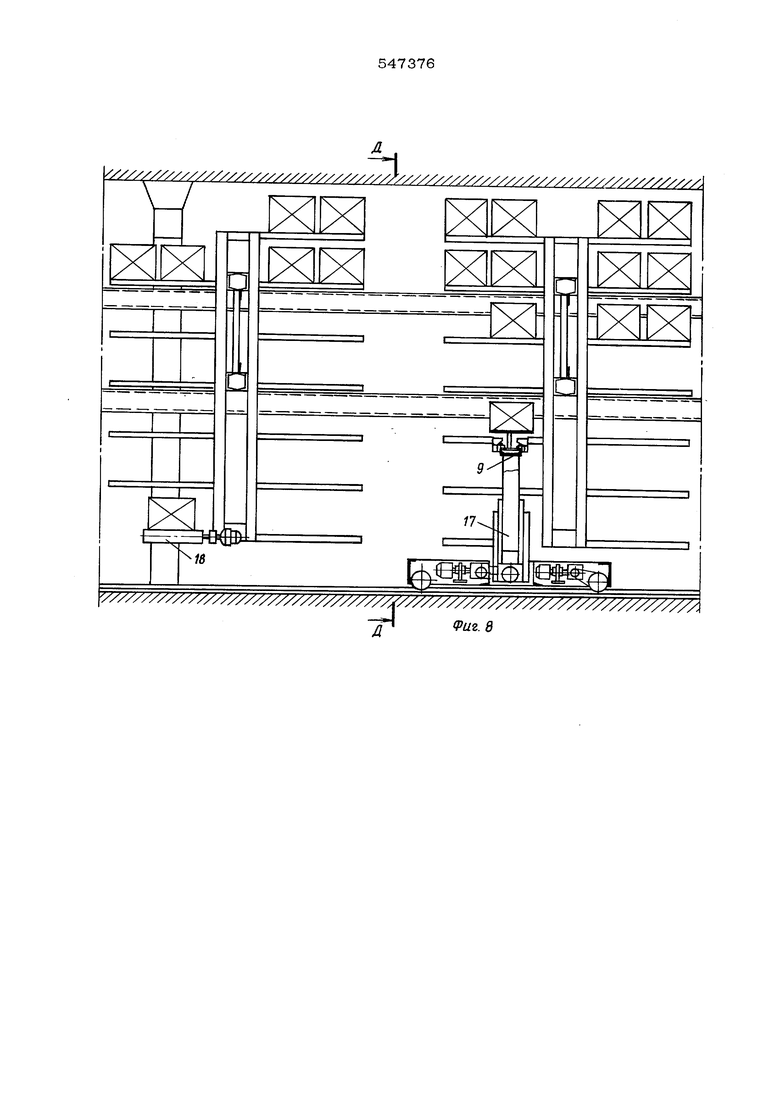

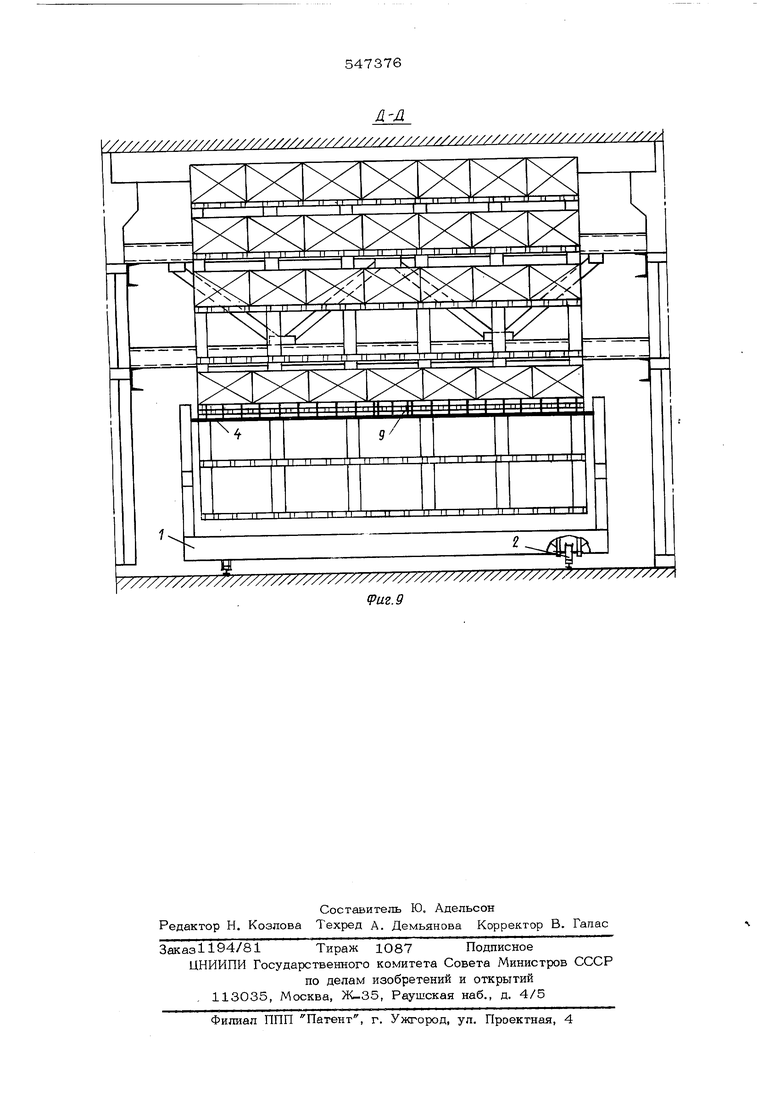

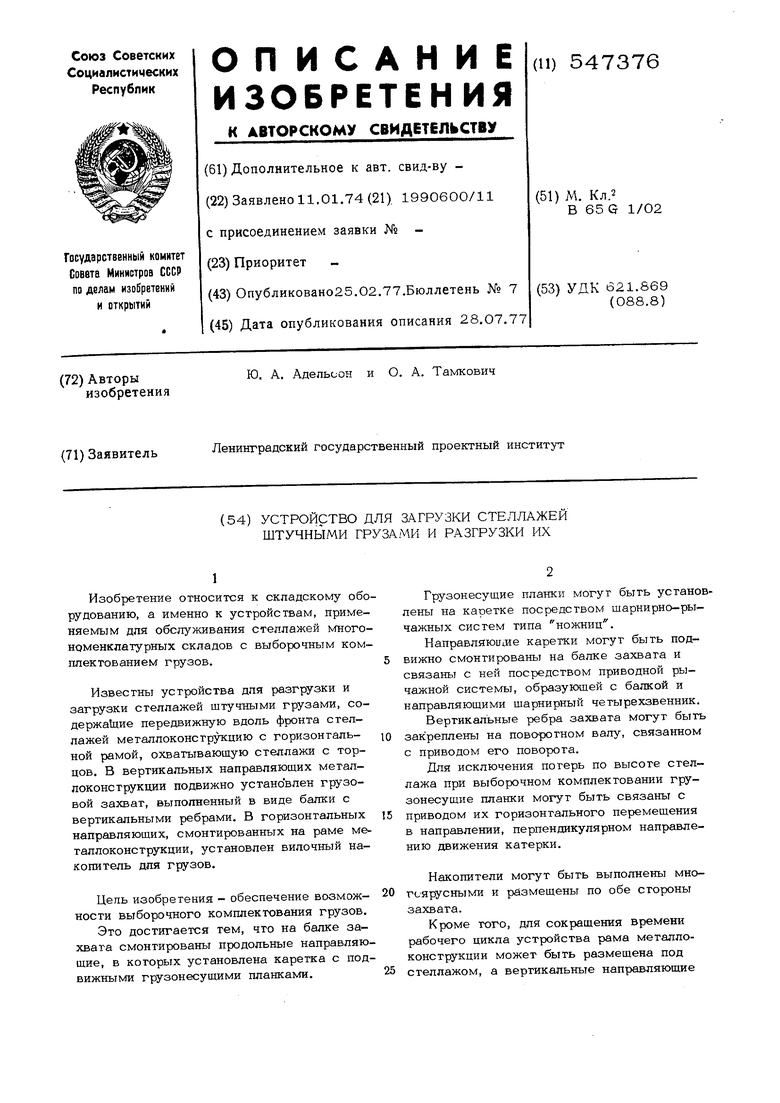

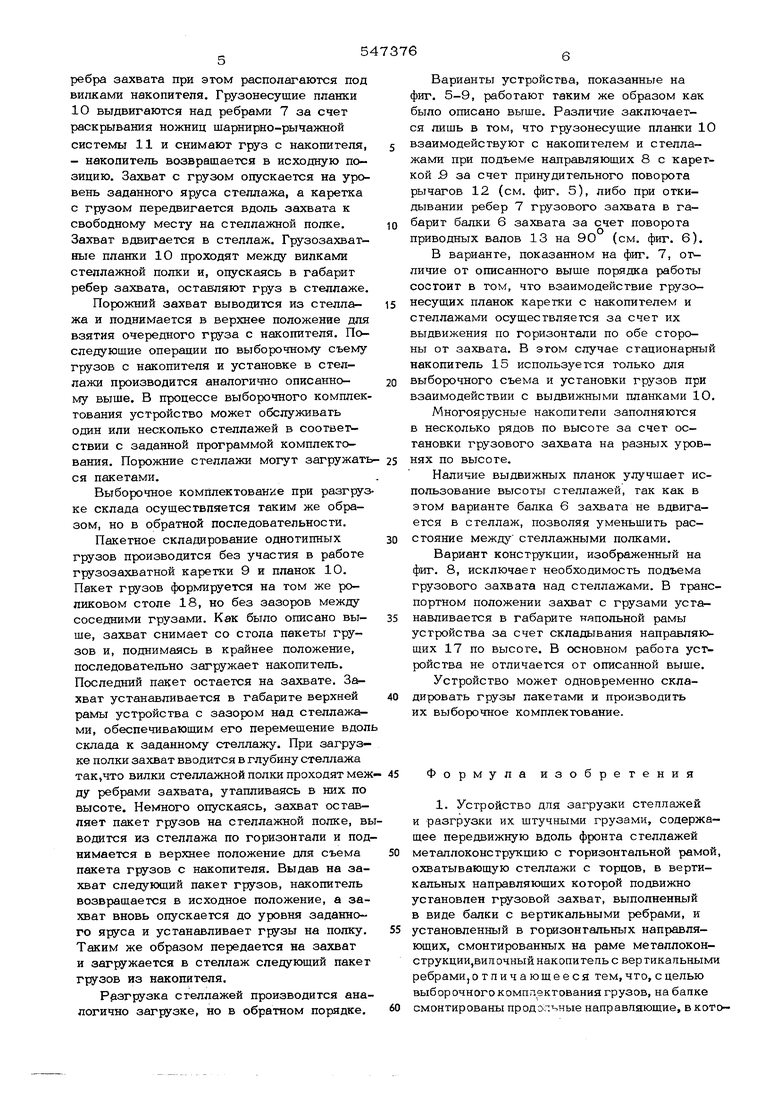

На фиг, 1 показано предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - узел I и вид по стрелке В; на фиг. 5 - вариант конструкции с подвижной установкой направляющих каретки на балке захвата и разрез Г-Г; на фиг. 6вариант конструкции с установкой вертикалных ребер захвата на поворотном валу; на фиг. 7 - вариант конструкции с грузонесущими лапками, подвижными в горизонтальном направлении, и многоярусными накоптиелями; на фиг. 8 - вариант размещения рамы металлоконструкции под стеллажами и выполнение ее вертикальных направляющих гелоскопическими; на фиг. 9 - разрез Д-Д на фиг. 8,

Устройство для разгрузки и загрузки стеллажей штучными грузами содержит металлоконструкцию с горизонтальной рамой 1, передвигающуюся по рельсовым путям 2 вдоль фронта стеллажей. В вертикальных направляющих 3 металлоконструкции установлен подъемный грузовой захват 4. На раме металлоконструкции смонтированы горизонтальные направляющие, в которых установлен накопитель 5 для грузов, выполненный в виде вилочной полки на всю длину грузового захвата. Захват состоит из балки 6 и вертикальных ребер 7, установленных на балке с шагом и высотой, обеспечивающими их взаимодействие с вилками накопителя и стеллажных полок. Верхни торцы ребер 7 сл5жат опорной поверхность для грузов. На балке захвата смонтированы продольные направляющие 8, в которых установлена каретка 9, перемещающаяся вдоль захвата. Каретка имеет подвижные грузонесущие планки 1О, установленные параллельно ребрам захвата и выдвигающиеся над ними для съема или установки грузов.

Грузонесущие планки 10 смонтированы на каретке посредством шарнирно-рычажной системы 11 типа ножниц, расположеной под грузонесущими планками параллельно ребрам захвата.

В варианте конструкции, показанном на фиг. 5, направляющие 8 каретки подвижно смонтированы на балке захвата на рычагах 12, связанных с приводом. Образованный четырехзвенник обеспечивает Горизонтальное положение направляющих при их вертикальном перемещении.

В варианте конструкции, показанном на фиг. 6, вертикальные ребра захвата установлены на поворотных валах 13 и могут откидываться в габарит балки захвата

по высоте за счет поворота вапов на 90 от отдельного привода.

В варианте конструкции, показанном на фиг. 7, грузонесущие планки 10 выполнены подвижными в направлении, перпендикулярном движению каретки, и выдвигаются по обе стороны захвата приводом 14, установленным на каретке.

Накопитепи 15 и 16 для грузов выполнены многоярусными и размещены по обе стороны захвата, благодаря наличию выдвижных грузонесущих планок у каретки захвата. Один из накопителей жестко закреплен на раме металлоконструкции.

В варианте конструкции, показанном на фиг. 8, рама 1 металлоконструкции размещена под стеллажами, крепление которых к строительным конструкциям выполнено на высоте, достаточной для того, чтобы

люди проходили вдоль фронта стеллажей. Для возможности перемещения устройства относительно креплений стеллажа.вертикальные направляющие 17 захвата выполнены складывающимися по высоте в виде телес-

копа или нюрнбергских ножниц. Для экономии площади склада рольганг 18, предназначенный для накопления пакета грузов, выполнен в виде нижнего яруса стеллажа.

Устройство работает следующим образом.

При выборочном комплектовании на роликовом столе 18 накапливается комплект разнотипных грузов. Грузы устанавливают ся на рольганге с некоторым зазором друг относительно друга, достаточным для съема или установки любого из них в стеллажи или накопитель. Установка груза производится с помощью ряда отсекателей, установленных с определенным шагом, или другими аналогичными средствами. Сформированный пакет забирается 3axBaTONr 4 и поднимается в габарит верхней рамы 1 металлоконструкции, которая для этого выполнена со сквозным проемом. Накопитель 5 смещается в зону захвата. Вилки накопи-

теля при этом проходят под грузами между ребрами 7 захвата и после опускания последнего принимают грузы на себя. Таким же образом на накопитель может быть установлен второй ряд грузов. При этом

накопитель совершает ход, меньший предыдущего на величину шага между установленными комплектами. Грузонесущие планки 10 во время взаимодействия захвата с пакетами грузов убраны в габарит ребер 7

захвата. Заполнив накопитель, устройство перемещается к заданному стеллажу. Грузозахватная каретка 9 останавливается напротив того груза в накопителе, который подлежит укладке в стеллаж. Накопитель 5

смещается в зону захвата на один шаг; ребра захвата при этхэм располагаются под вилками накопителя. Грузонесущие планки 10 выдвигаются над ребрами 7 за счет раскрывания ножниц шарнирно-рычажной системы 11 и снимают груз с накопителя, - накопитель возвращается в исходную позицию. Захват с грузом опускается на уровень заданного яруса стеллажа, а каретка с грузом передвигается вдоль захвата к свободному месту на стеллажной полке. Захват вдвигается в стеллаж. Грузозахватные планки 10 проходят между вилками стеллажной полки и, опускаясь в габарит ребер захвата, оставляют груз в стеллаже. Порожний захват выводится из стеллажа и поднимается в верхнее положение для взятия очередного груза с накопителя. Последующие операции по выборочному съему грузов с накопителя и установке в стеллажи производится аналогично описанному выше. В процессе выборочного комплек тования устройство может обслуживать один или несколько стеллажей в соответствии с заданной программой комплектования. Порожние стеллажи могут загружать ся пакетами. Выборочное комплектование при разгруз ке склада осуществляется таким же образом, но в обратной последовательности. Пакетное складирование однотипных грузов производится без участия в работе грузозахватной каретки 9 и планок 10. Пакет грузов формируется на том же роликовом столе 18, но без зазоров между соседними грузами. Как было описано выще, захват снимает со стола пакеты грузов и, поднимаясь в крайнее положение, последовательно загружает накопитель. Последний пакет остается на захвате. Захват устанавливается в габарите верхней рамы устройства с зазором над стеллажами, обеспечивающим его перемещение вдол склада к заданному стеллажу. При загрузке полки захват вводится в глубину стеллаЖ;а так,что вилки стеллажной полки проходят меж ду ребрами захвата, утапливаясь в них по высоте. Немного опускаясь, захват оставляет пакет грузов на стеллажной полке, вы водится из стеллажа по горизонтали и под нимается в верхнее положение для съема пакета грузов с накопителя. Выдав на захват следующий пакет грузов, накопитель возвращается в исходное положение, а захват вновь опускается до уровня заданного яруса и устанавливает грузы на полку. Таким же образом передается на захват и загружается в стеллаж следующий пакет грузов из накопителя. Разгрузка стеллажей производится аналогично загрузке, но в обратном порядке. Варианты устройства, показанные на фиг. 5-9, работают таким же образом как было описано выше. Различие заключается лишь в том, что Грузонесущие планки 10 взаимодействуют с накопителем и стеллажами при подъеме направляющих 8 с кареткой Q за счет принудительного поворота рычагов 12 (см. фиг. 5), либо при откидывании ребер 7 грузового захвата в габарит балки 6 захвата за счет поворота приводных валов 13 на 90 (см. фиг. 6). В варианте, показанном на фиг. 7, отличие от описанного выше порядка работы состоит в том, что взаимодействие грузонесущих планок каретки с накопителем и стеллажами осуществляется за счет их выдвижения по горизонтали по обе стороны от захвата. В этом случае стационарный накопитель 15 используется только для выборочного съема и установки грузов при взаимодействии с выдвижными планками 10. Многоярусные накопители заполняются в несколько рядов по высоте за счет остановки грузового захвата на разных уровнях по высоте. Наличие выдвижных планок улучшает использование высоты стеллажей, так как в этом варианте балка 6 захвата не вдвигается в стеллаж, позволяя уменьшить расстояние между стеллажными полками. Вариант конструкции, изображенный на фиг. 8, исключает необходимость подъема грузового захвата над стеллажами. В транспортном положении захват с грузами устанавливается в габарите напольной рамы устройства за счет складывания направляющих 17 по высоте. В основном работа уст ройства не отличается от описанной выше. Устройство может одновременно складировать грузы пакетами и производить их выборочное комплектование. рмула изобретения 1. Устройство для загрузки стеллажей и разгрузки их штучными грузами, содержащее передвижную вдоль фронта стеллажей металлоконструкцию с горизонтальной рамой, охватывающую стеллажи с торцов, в вертикальных направляющих которой подвижно установлен грузовой захват, выполненный в виде балки с вертикальными ребрами, и установленный в горизонтальных направляющих, смонтированнътх на раме металлоконструкции,ви л очный накопитель с вертикальными ребрами, о тличающееся тем, что, с целью выборочногокомппектования грузов, на банке смонтированы продольные направляющие, в которых установлена каретка с подвижными груэонесущими планками,

2,Устройство по п. 1, отличающееся тем, что планки смонтированы на каретке посредством шарнирно-рычажной системы типа ножниц .

3,Устройство по п. 1, отличаю, щ е е с я тем, что направляющие карегки подвижно смонтированы на балке захвата rt связаны с ней посредством приводной рычажной системы, образующей с балкой

и направляющими шарнирный четырехзвенник.

4,Устройство по п. 1, отличающ е е с я тем, что вертикальные ребра

захвата смонтированы на поворотном валу, связанном с приводом его поворота.

5.Устройство по п. 1, отличающееся тем, что грузонесушие планки связаны с приводом их го жзонтального перемещения в направлении, перпендикулярном направлению движения каретки.

6.Устройство по пп. 1-5, о т л и- чающееся тем, что накопители выполнены многоярусными и размещены по обе стороны захвата.

7. Устройство по пп. 1-6, отличающееся тем, что рама металлоконструкции размещена под стеллажами, а вертикальные направляющие грузового захвата выполнены телескопическими.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разгрузки и загрузки стеллажей штучными грузами | 1974 |

|

SU547377A1 |

| Устройство для разгрузки и загрузки стеллажей склада штучными грузами | 1974 |

|

SU547379A1 |

| Устройство для загрузки и разгрузки стеллажей склада штучными грузами | 1974 |

|

SU685569A1 |

| Устройство для загрузки и разгрузки стеллажейСКлАдА | 1979 |

|

SU839883A1 |

| Устройство для загрузки и разгрузки многоярусных стеллажей склада | 1972 |

|

SU439452A1 |

| Устройство для разгрузки и загрузки стеллажей штучными грузами | 1974 |

|

SU562464A1 |

| Устройство для разгрузки и загрузки стеллажей склада штучными грузами | 1974 |

|

SU547378A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ и РАЗГРУЗКИ МНОГОЯРУСНЫХ СТЕЛЛАЖЕЙ | 1973 |

|

SU370142A1 |

| УСТРОЙСТВО для ЗАГРУЗКИ и РАЗГРУЗКИ СТЕЛЛАЖЕЙ | 1973 |

|

SU391980A1 |

| Устройство для загрузки и разгрузкиСТЕллАжЕй | 1979 |

|

SU819017A1 |

-/

S

4

.-/iFJRJ

У V

у I 1X VJ

Удел

Вид в

11

в

а

gF

Ч

7

X-У

У)

5

1 Г

г-г

р

-7--/.1-7-- г

:;m7--/-Z- J

7/ /

9UZ.5

Ч.

/

22Zf :zZi:2 :2Z,

/

П

/7

W

Y/7/////////////Z 77////////////////

У// //////////////////////////////////////////////////////////////////////////(

ИД

Авторы

Даты

1977-02-25—Публикация

1974-01-11—Подача