комолекулярного связующего приводит к нарушению седиментационной устойчи вости компонентов пасты. Для достижения оптимального комплекса свойств пасты необходимо использовать сополимер с определенным молекулярным весом, который характеризуется относительной вязкостью 2,9-3,3 (l% раствор в спирте). Для получения полимеров с высоким молекулярным весом используют минимальное количество инициатора и возможно низкую температуру полимеризации. Однако в процессе суспензионной полимеризации ММА с МАК снижение коли чества инициатора перекиси бензоила (менее 0,1 масс.%) при температуре полимеризации 80-90 G нецелесообразно вследствие резкого замедления скороети полимеризации. Снижение температуры полимеризации (менее 80°С) возможно при использовании в качестве инициатора окислительно-восстановительной системы, например перекиси бензоила с диметиланилином. Однако и в этом случае скорость полимеризации резко замедляется и полимеризация практически прекращается. Проведение процесса полимеризации с использованием минимального количес ва инициатора (0,1 масс.%) при температуре полимеризации 80-9С С, также как и снижение температуры не позволя ет получить сополимер с необходимым молекулярным весом. Известен способ получения сополимеров ММА с МАК блочной сополимериза цией соответствукяцих мономеров в присутствии радикального инициатора и д бавок З-метилметатриена-1,4,6 или ок триена-1,3,6 в количестве 1,10 18,10 мол/л, согласно которому полимеризационную смесь помещают в ампулу, запаивают и проводят полимериз цию при . Реакционную массу разбавляют диоксаном, сополимер осаждают петролейным эфиром, сушат при Данный способ позволяет получить сопо лимеры с регулируемым составом О1Однако известные сополимеры имеют невысокий молекулярный вес, так как триены являются обрывателями реакции полимериза,ции. Кроме того, регуляторы загрязняют сополимер. Требуется тщательная очистка большим количеством растворителя, что отрицательно сказы вается на технологичности данного способа. Сополимер получается в виде блока, который необходимо размельчать дпя дальнейшего использования. Наиболее близким по технической сущности к предлагаемому является способ получения сополимеров МАК с ММА с содержанием звеньев МАК в сополимере 50-80 масс.% суспензионной полимеризацией соответствующих- мономеров в присутствии инициатора перекисного типа 2. Однако сополимеры, полученные известным способом, имеют невысокий молекулярный вес, о чем свидетельствует низкая вязкость растворов сополимеров. Так, относительная вязкость раствора сополимера 80 МАК - 20 ММА в спирте 1,6, что соответствует динамической вязкости 1% воднощелочного jpacTBOpa сополимера 29,6 сП, а относггтельная вязкость 1% раствора сополимера 50 МАК - 50 ММА в спирте составляет 1,8 (динамическая вязкость 1% воднощелочного раствора сополимера 59 сП). Невысокое значение относительной вязкости является следствием того, что в процессе полимеризации ММА с МАК наблюдается снижение вязкости раствора сополимера с увеличением степени конверсии мономеров. Такой эффект наблюдается только для сополимеров с МАК. Кроме того, при получении сополимера 50 МАК - 50 ММА имеет место значительный разброс по молекулярному весу сополимера от операции к операции. Цель изобретения - повьшение молекулярного веса сополимеров МАК с ММА с содержанием звеньев МАК 50-80 масс.%. Поставленная цель достигается тем, что в способе получения сополимеров МАК с ММА с содержанием звеньев МАК в сополимере 50-80 масс.% суспензионной полимеризацией соответствующих мономеров в присутствии инициатора перекисного типа, полимеризацию проводят в присутствии добавок, выбранных из группы, включающей фенол, оксиэтиленамид jb (3,5-дитретбутил-4-оксифенил)пропионовой кислоты иН N-бис,- (3,5-дитретбутил-4-оксибензш1)-Н-метиламин в количестве 0,01-0,25 масс.% от смеси мономеров. Соединения оксиэтиленамид |Ь- (3,5-дитретбутил-Д-оксифенил)-пропионовой кислоты и N,М-бис- (З,5-дитретбутил- 4-окснбензил)-N-метиламин при полимеризации акриловых foнoмepoв не используют. Фенол вводят в прлимеризационную смесь при достижении степени конверсии мономеров 20-60% при суспензионной полимеризации винилхлорида или его смеси с метилакрила том, бутилакри латом,акрилонитрилом,стиролом (содержание звеньев винилхлорида 50 мол.%) для прекращения процесса полимеризации. Присутствие фенола при полимеризации указанных мономеров не оказывает влияния на молекулярный вес полученных сополимеров З. Введение фенола согласно предлагаемому способу приводит к увеличению йолекулярного веса сополимеров и не оказывает влияния на продолжительность процесса. Пример 1. Процесс сополимеризации проводят в стеклянном реакторе емкостью 0,75 л, снабженном мешалкой пропеллерного типа, обратным ко- лодильником и термометром. Обогрев реактора осуществляют с помощью водяной бани, установленной на электЬоплитке. Регулирование температуры производят контактным термометром, соединенным с автоматическим реле. .В 300 мл дистиллированной воды рас воряют 30 г безводного сульфата натрия, а затем добавляют 8 г 2,5%-ного водного раствора гидролизованного non акрилнитрила. С помощью концентрирова ,рой серной кислоты доводят рН дисперсионной смеси до 2-2,5 и включают обогрев. Как только температура смеси поднимется до 50 С, в реактор сливают мономерную смесь, состоящую из 20 г (20 масс.%) ММА,80 г (80 масс.%) МАК, 0,1 г перекиси бензоила и 0,01 г (о,01 масс.%) М,М-бис- ,5-дитретбуTHH-4-oKCH6eH3mi)-N-MeTHnaMHHa (Фд-15 температуру поднимают до и полимеризуют смесь в течение 1,5 ч. Образующийся суспензионный сополимер промывают, отделяют от промывной воды на вакуум-фильтре и сушат при . 50

Степень конверсии мономеров 99,2%.

Относительная вязкость 0,5%-ного раствора в этиловом спирте, равна 2,7.

Пример 2. Проводят аналогично примеру I, но добавляют 0,01 г 55 (0,01 масс.% от смеси мономеров)) оксиэтиленамид fj- (3,5-дитретбутил-4-оксифенил)-пропионовой кислоты (Фд - 26)..

Относительная вязкость 0,5%-ного раствора сополимера в этиловом спирте, равна 3,8.

Пример 9. Аналогично примеру 1, но добавляют 0,25 г (0,25 масс.% от смеси мономеров) (1 5).

Степень конверсии мономеров 99,2%.

Относительная вязкость 0,5%-ного раствора сополимера в этиловом спирте, равна 3,0.

Пример 10. Аналогично примеру 1, но добавляют 0,25 г Степень конверсии мономеров 99,1%. Относительная вязкость 0,5%-ного раствора сополимера в этиловом спирте, равна 3,0. Пример 3. А11алогично примеру Г, но добавляют 0,05 г фенола (0,05 масс.% от смеси мономеров). Степень конверсии мономеров 99,2%. Относительная вязкость 0,5%-ногб раствора сополимера -в этиловом спирте, равна 3,7. Пример 4. Аналогично примеру 1, но добавляют 0,05 г (.0,05 масс. от смеси мономеров) СФа 5). Степень конверсии мономеров 99,5%. Относительная вязкость 0,5%-ного раствора сополимера в этиловом спир3,0. те, равна Пример 5. Проводят аналогично примеру 1, но вводят 0,05 г (0,05 масс.% от смеси мономеров) СФа -26) . Степень конверсии мономеров 99,3%. Относительная вязкость 0,5%-ного раствора сополимера в этиловом спирте, равна 3,2. Пример 6. Проводят аналогично примеру 1, но вводят 0,1 г (0,1 масс.% от смеси мономеров) фенола. Степень конверсии мономеров 99,3%. Относительная вязкость 0,5%-ного раствора сополимера в этиловом спирте, равна 3,2. Пример 7. Аналогично примеру I, но добавляют 0,1 г (0,1 масс.% от смеси мономеров) (Фд-15). Степень конверсии мономеров 99,2%. Относительная вязкость 0,5%-ного раствора сополимера в этиловом спирте, равна 3,4. Пример 8. Аналогично примеру 1, но добавляют 0,1 г (0,1 масс.% от смеси мономеров) (Фд-26). Степень конверсии мономеров 99,3%.

(0,25 масс.% от смеси мономеров

(Фа-26)

Степень конверсии мономеров 99,4%.

Относительная вязкость 0,5%-ного раствора сополимера в этиловом спирте, равна 3,15.

Примеры проведены для сравнения ло известному способу.

И р и м е р 16.

В 300 мл дистиллированной воды раст воряют 30 г безводного сульфата натрия, а затем добавляют 8 г 2, водного раствора гидролизованного полиакрил нитрила.

С помощью концентрированной серной кислоты рН реакционной смеси доводят до 2-2,5 и включают обогрев. При температуре дисперсионной смеси, равной , в реактор сливают мономерную смесь, состоящую из 50 г (50 масс.%) ММА., 50 г (50 масс.%) МАК, 0,5 г перекиси бензоила и 0,25 г фенола (0,25 масс.% от смеси мономеров). Температуру поднимают до и полимеризуют смесь в течение ,5 ч. Образуюшийся суспензионный сополимер промывают, определяют от промывной воды на вакуум-фильтре и сушат при . Получённьй сополимер имеет относительную вязкость 1%-ного раствора в этиповом спирте, равную 2,91.

Степень конверсии мономеров 99,1%.

Пример 17. Проводят аналогично примеру 16, но добавляют 0,1 г (0,1 масс.% от смеси мономеров)СФ0-15|

Степень конверсии мономеров 99,3%.

Относительная вязкость 1%-ного раствора сополимера в этиловом спирте, равна 3,05.

Пример 18. Проводят аналогично примеру 16, но добавляют 0,05 г (0,05 масс.% от смеси мономеров) ДФо,-2б).

Степень конверсии мономеров 99,5%.

Относительная вязкость 1%-ного расвора сополимера в этиловом спирте, равна 3,3.

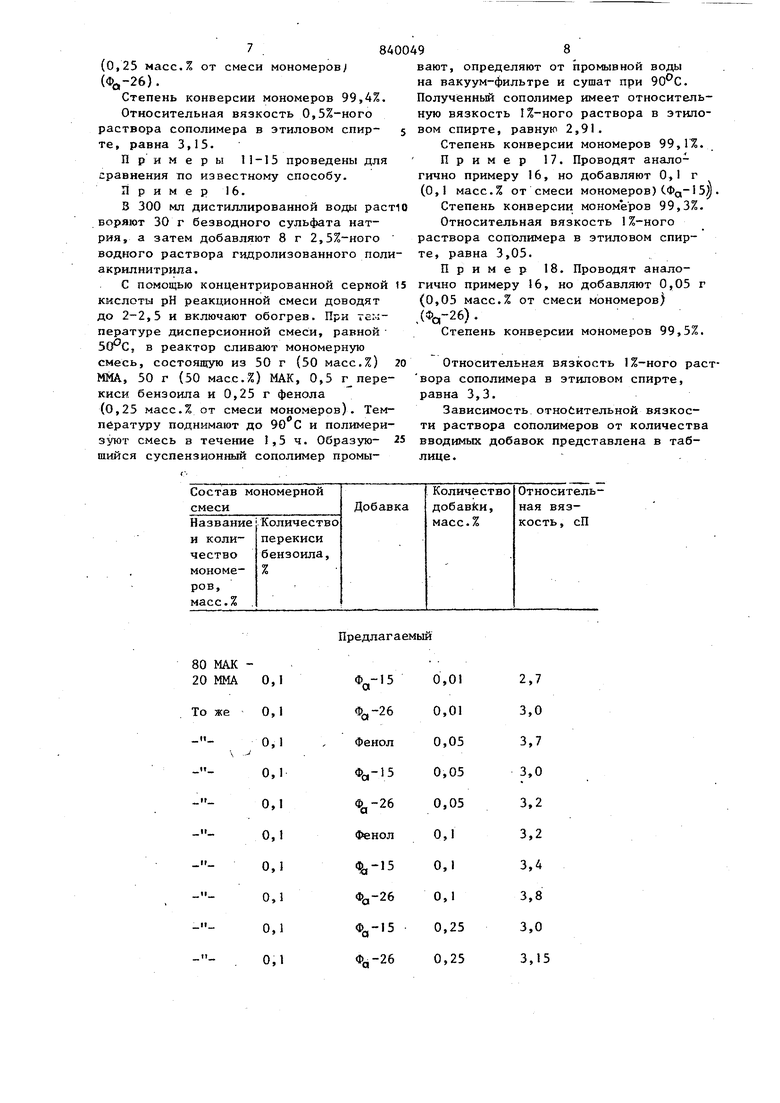

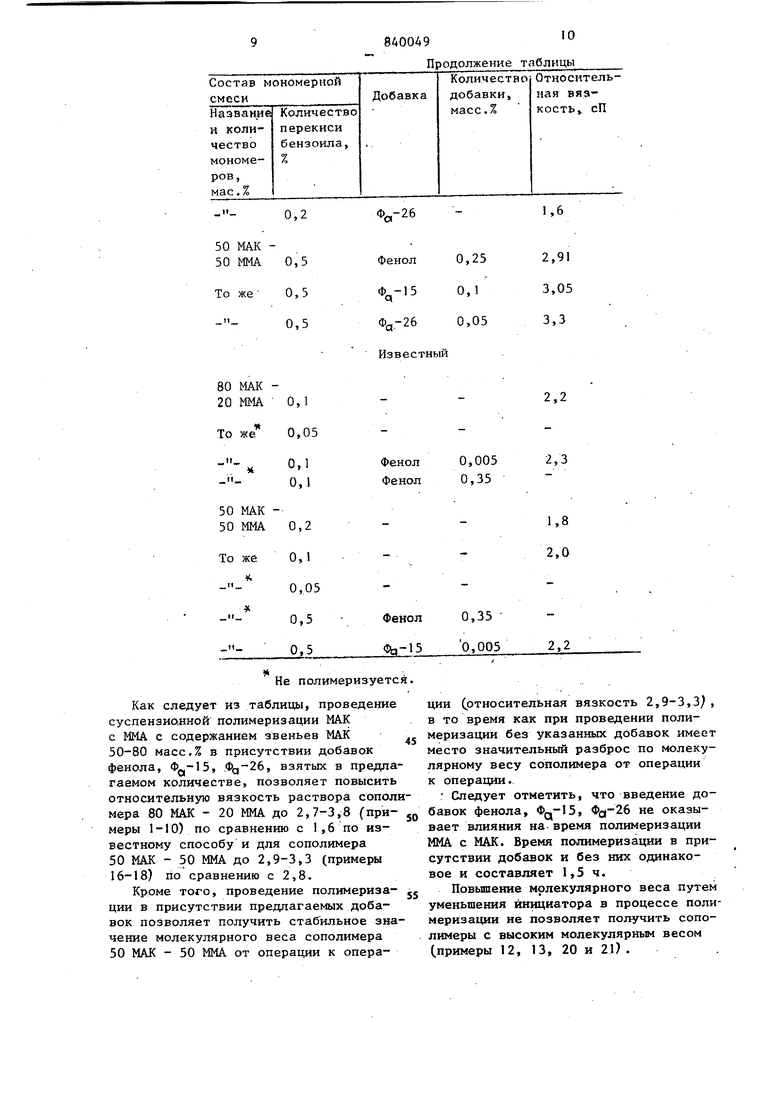

Зависимость отнойительной вязкости раствора сополимеров от количества вводимых добавок представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения модифицированного полиметилметакрилата | 1980 |

|

SU891692A1 |

| Способ получения сополимеров диаллилфталата, бутилакрилата и метилметакрилата | 1979 |

|

SU789530A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАЩИТНОГО РЕЛЬЕФА МАТРИЦЫ ГАЛЬВАНОПЛАСТИЧЕСКОГО НАРАЩИВАНИЯ | 1988 |

|

SU1632228A1 |

| СПОСОБ СУСПЕНЗИОННОЙ ПОЛИМЕРИЗАЦИИ АЛКИЛМЕТАКРИЛАТА С КАРБОКСИЛСОДЕРЖАЩИМ МОНОМЕРОМ | 2010 |

|

RU2467021C2 |

| Способ получения высококонцентрированных латексов сополимеров винилиденхлорида с винилхлоридом | 1981 |

|

SU939454A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРАСТВОРИМЫХ (СО)ПОЛИМЕРОВ АКРИЛОВОГО РЯДА | 2000 |

|

RU2192434C2 |

| Способ получения прозрачного привитого ударопрочного сополимера | 1975 |

|

SU615093A1 |

| Способ получения сополимеров | 1974 |

|

SU508513A1 |

| Способ получения замутненных материалов | 1975 |

|

SU560891A1 |

| Вспенивающаяся полимерная композиция | 1986 |

|

SU1420009A1 |

Предлагаемый

V5

Фд-26

Фенол Ф,-15

0,5 0,5 0,5

80 МАК 20 ММА 0,1

То же 0,05

11

0,1 0,1

50 МАК 50 ММА 0,2

Не полимеризуетс

Как следует из таблицы, проведение суспензианной полимеризации МАК с ММА с содержанием звеньев МАК 50-80 масс.% в присутствии добавок фенола, Фд-15, .Фд-26, взятых в предлагаемом количестве, позволяет повысить относительнуто вязкость раствора сополимера 80 МАК - 20 ММА до 2,7-3,8 (примеры 1-10) по сравнению с 1,6 по известному способу и для сополимера 50 МАК - 50 ММА до 2,9-3,3 (примеры 16-18) по сравнению с 2,8.

Кроме того, проведение полимеризации в присутствии предлагаемых добавок позволяет получить стабильное значение молекулярного веса сополимера 50 МАК - 50 ММА от операции к опера8400А9О

Продолжение таблицы

0,25

2,91 3,05

0,1 3,3

0,05

ый

2,2

0,005 2,3 0,35 1,8

ции (относительная вязкость 2,9-3,3) , в то время как при проведении полимеризации без указанных добавок имеет место значительный разброс по молекулярному весу сополимера от операции к операции..

г Следует отметить, что введение добавок фенола, Фд-15, Фа-26 не оказывает влияния на время полимеризации ММА с МАК. Время полимеризации в присутствии добавок и без них одинаковое и составляет 1,5 ч,

Повьшение молекулярного веса путем уменьшения инициатора в процессе полимеризации не позволяет получить сополимеры с высоким молекулярным весом (.примеры 12, 13, 20 и 21). 84004 Таким образом, проведение процесса сополимеризации МАК и ММА по предлагаемому способу позволяет получать высокомолекулярные сополимеры МАК с ММА, использование которых обеспечивает по 5 сравнению с низкомолекулярными сополимерами сокращение расходов акрилового сополимера в буровых растворах, увеличение выхода глинистого раствора с 16 м (при относительной вязкости 3)io до 25 м . и .получение пасты с наполнителем для фотографической промьнплен- ности с оптимальным ко1-тлексом свойств. Формула изобретения Способ получения сополимеров метакриловой кислоты с метилметакрилатом,с содержанием звеньев метакрило- 20 вой кислоты в сомолимере 50-80 масс.% суспензионной полимеризацией соответ1592 ствующих мономеров в присутстзии инициатора перекисного типа, о т л и ч аю щ и и с я тем, что, с целью повьш1ения молекулярного веса сополимеров, полимеризацию проводят в присутствии добавок, выбранных из группы, включающей фенол, оксиэтиленамид jb (3,5-дитретбутил-4-оксифенил)-пропионовой кислоты,К,М-бис-(3,5-дитретбутил-4-оксибензил)-N-метиламин, fe количестве 0-,01-0,25 масс.% от смеси мономеров. Источники информации, принятые во внимание при экспертизе. 1. Авторское свидетельство СССР № 535J81, кл. С 08F 220/14, 1977. 2. Отчет ВНИИБТ. Усовершенствование методов стабилизации глинистых растворов для глубинных скважин. М., 1959 (прототип), 3. Патент Франции № 2327263, кл. С 08 f 37/18, опублик, 1977.

Авторы

Даты

1981-06-23—Публикация

1979-09-21—Подача