(54) СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения константы скорости распада инициаторов в среде гомогенно полимеризующегося мономера | 1977 |

|

SU729505A1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРОВ ВИНИЛХЛОРИДА | 2003 |

|

RU2230755C1 |

| ВСГ-СОЮЗНАЯ1^-}-р-*1Тцп -irvtiivor^i,...,:..-;!,.h;.;'J-.iAr(fi lU'hAi) &!-: :?..';•!••; ОТ t:;-[ А | 1971 |

|

SU305656A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 1971 |

|

SU313360A1 |

| Способ получения винилхлоридныхпОлиМЕРОВ | 1978 |

|

SU841592A3 |

| Способ получения сополимеров винилхлорида | 1974 |

|

SU587869A3 |

| СПОСОБ ПОЛУЧЕНИЯ В МАССЕ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛХЛОРИДА | 1969 |

|

SU234961A1 |

| СПОСОБ СИНТЕЗА СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 2007 |

|

RU2336282C1 |

| Способ получения привитого сополимера | 1974 |

|

SU625618A3 |

| Способ получения винилгалоид-НыХ пОлиМЕРОВ | 1977 |

|

SU799672A3 |

1

Изобретение относится к получению сополимера винилхлорида (ВХ), винилацетата (ВА) и малеиновой кислоты (МАЛК), применяемого в качестве адгезиза в различных отраслях промышленности.

Известно, что тройкой сополимер ВХ-ВАМАЛК обладает наиболее ценным комплексом свойств (Г. Шамнетье, г. Рабата «Химия лаков, красок и пигментов. Гос изд. хим лит. Москва, 1960, стр. 169, 176-180). Отличная растворимость и хорошие физико-механические показатели пленок обеспечиваются в случае использования сополимера, содержащего 85+1,5% ВХ, 14+1% ВА и 1+0,5% МАЛК и характеризуюпхегося молекулярным весом, соответствующим интервалу значений приведенной вязкости для 0,5%-ного раствора в циклогексаноне при 20°С ( ) в пределах 0,45-0,60. Оптимальное сочетание указанных свойств с высокой адгезией может быть достигнуто только при растворной сополимеризации указанных мономеров как в средах, являющихся растворителями одновременно для мономеров и образующегося сополимера (лаковый метод), так и в средах, растворяющих только мономеры, но осаждающих получаемый полимер (осадительный метод). В промыщленных условиях нащел применение осадительный метод (Д. Хэм, «Сополимеризация,

изд. Химия, Москва, 1961 г., стр. 400-401), так как при лаковой сополимеризации нмеются специфические для этого способа трудности (активное участие растворителя в реакции

передачи цепи, малые скорости процесса и т. д.).

Тем не менее, совершенно очевидна перспективиость использования концентрированных растворов пленкообразующего оополимера, полученных непосредственно в процессе полимеризации для ряда целевых назначений (покрытия по бумаге, фольге, целлофану, клею и др.). Различие относительных реакционных способностей (г) основных сомономеров (ВХ и ВА) при осадительном (гвх 3.6; гвА 0,27) и лаковом (,3 ГВА 0,27) способах полимеризации указывает на образование в последнем случае значительно более однородного по составу сополимера. В свою очередь, это должно обеспечивать улучшение всего комплекса свойств (растворимость, пленкообразующая способность и т. д.) получаемого продукта.

Известен способ получения сополимеров

путем сополимеризации винилхлорида, винилацетата и малеиновой кислоты в среде ацетона в присутствии инициатора радикального типа. В качестве инициатора используют перекись ацетила; начальная концентрация мономеров в реакционной массе составляет .

температура полимеризации равна 40°С (пат. США № 2329 456, 1943, класс 260-42).

Недостатком этого способа является длительность процесса (85-103 час) и низкий выход готового продукта (не более 30%).

Увеличение выхода сополимера в указанных условиях невозможно из-за резкого роста вязкости реакционной массы (выше 20 пз) с дальнейшим быстрым переходом в необратимый гель, что исключает промышленное использование этого метода.

Целью изобретения является уменьшение продолжительности процесса и увеличение выхода конечного продукта при сохранении его оптимальных свойств.

Эта цель достигается тем, что в качестве инициатора радикального типа используют органическую перекись с периодом полураспада при 25°С не более 120 час в количестве 0,25-1,0% от веса мономеров и процесс проводят при 20-25°С и начальной концентрации мономеров в реакционной массе 35-34%.

При указанной начальной концентрации мономеров предотвращается процесс гелеобразования и сохраняется достаточная подвижность раствора (вязкость не более 5 пз), полученного npi: высоких конверсиях (55- 80%).

При начальной концентрации мономеров выше 45% вязкость раствора при конверсии 70-75% резко возрастает (более 10пз), наблюдается тенденция к самоускорению процесса и образованию геля. Уменьшение исходного содержания мономеров в смеси (ниже 35%) приводит к образованию сополимера с пониженным молекулярным весом, что отрицательно сказывается на физико-механических свойствах.

К органическим перекисям с периодом полураспада при 25°С не более 120 час относятся перекись ацетилциклогексансульфонила (АЦСП) и производные пероксикарбонатов фор .мулы

ОО

мН

R-O-C-O-O-C-O-R;

где R и R - метил, изопролил, 2-этилгексил или циклогексил (МПК, ИПК, ЭПК и ЦПК соответственно).

Указанные инициаторы используют в количестве 0,25-1,0% от реакционной массы (лучше 0,35-0,75%), так как увеличение их концентрации приводит к заметному снижению молекулярного веса сополимера, а уменьшение - к резкому падению скорости процесса и выхода продукта.

Примеиен-ие инициаторов с периодом полураспада при 25°С более 120 час (азо-бис-изобутилонитрила АБН, перекиси ацетила ПА, перекиси бензоила ПБ, перекиси лауроила ПЛ и т. п.) в количествах, компенсирующих их меньшу)о активность (до 6%), приводит к образованию низкомолекулярного сополимера г небольшим выходом.

Прл всех вышеназванных условиях (начальной концентрации мономеров 35-45% и инициатора с периодом полураспада при 25°С не более 120 час) требуемый молекулярный вес сополимера, обеспечивающий хорошие физикомеханические характеристики пленок, достигается только при проведении процесса при 20-25°С. При более высоких температурах не удается получить нужный интервал значеНИИ приведенной вязкости, а при температуре ниже 20°С (10-15°С) резко падает скорость сополимеризации, уменьшается выход и заметно ухудшается комплекс свойств.

Использование вместо ацетона в качестве

реакционной среды других кетонов (метилэтилкетон, циклогексанон), сложных или простых циклических ефиров (этил- и бутилацетат, тетрагидрофуран, диоксан), галоидзамещецных углеводородов (метиленхлорид,-дихлорэтан), нитропарафинов (нитропроиан) и прочих растворителей, обычно применяемых для растворения полимеров винилхлорида, не позволяет получить сополимер нужного молекулярного веса вследствие их высокой активности л реакции передачи цепи или в результате значите„1ьного ингибирующего действия. Таким образом, только сочетание выбранных узких пределов начальной концентрации мономеров и температуры с применением инициаторов, период полураспада которых при 25° не превышает 120 час, обеспечивает получение сополимера ВХ, ВА и МАЛК лаковым методом с технологичностью, позволяющей использовать его в крупнотоннажном промышленпом производстве.

Из получаемого 25- 35%-ного раствора можно изготавливать различные лаки, например «винилак, или выделять при помощи осадителей порошок сополимера, представляющий самостоятельный интерес для многих отраслей про.мышленности.

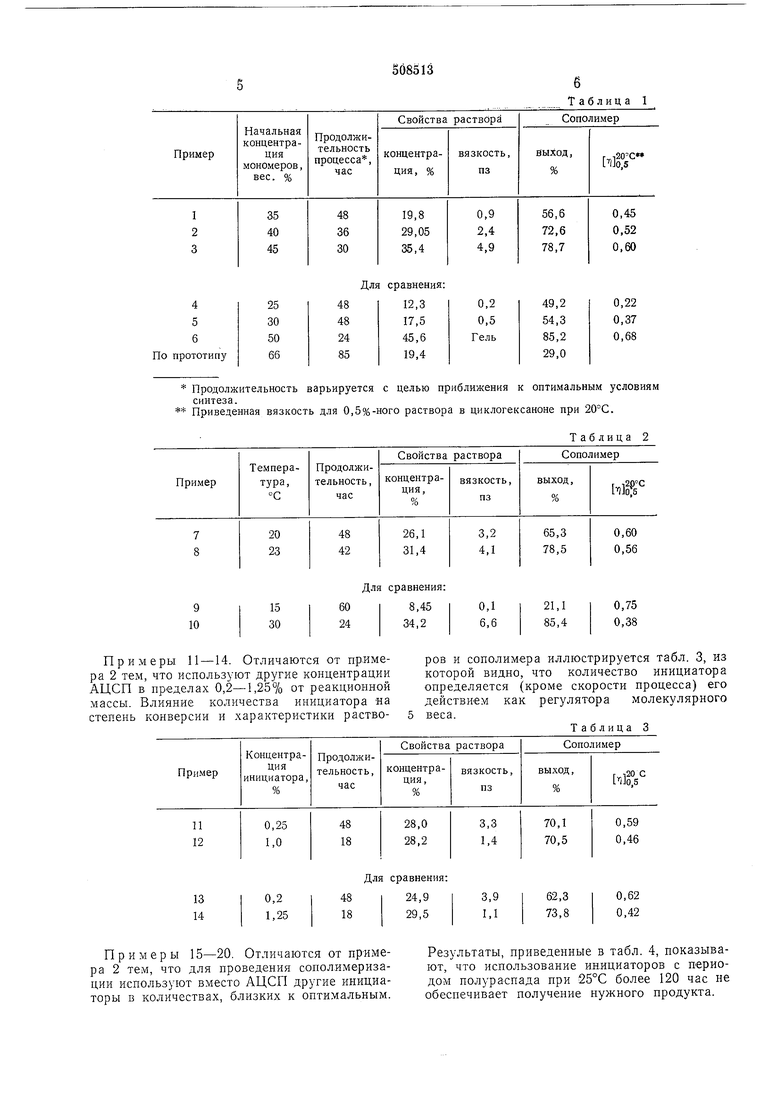

Изобретение иллюстрируется следующими примерами. Примеры 1-5. В реактор емкостью200л

с мешалкой и термостатирующей рубащкой под вакуумом загружают раствор АЦСП в ацетоие, ВХ и раствор в ВА малеиповой кислоты с таким расчетом, чтобы весовое соотношение мономеров между собой сохранялось от опыта к опыту неизменны.м и равным соответственно 100,5:28,5:1 (концентрация инициатора в реакционной массе 0,28 все. %). Загруженные компоненты перемешивают при 25°С до определенной конверсии, после чего охлаждают до 10-15°С и сбрасывают избыточное давление. Зависи.мость характеристик полученных растворов и выделенных из них сополимеров от начальной концентрации мономеров приведена в табл. 1.

Примеры 7-10. Отличаются от примера 2 тем, что сополимеризацию проводят при других те.мпературах, изменяющих-ся в пределах 15-ЗО С. Зависимость конверсии и характеристик растворов и сополимера от те.мпературы процесса представлена в табл. 2.

15 30

60

9 10

24

Примеры 11 -14. Отличаются от примера 2 тем, что используют другие концентрации АЦСП в пределах 0,2-1,25% от реакционпой массы. Влияние количества инициатора на степень конверсии и характеристики раствоПримеры 15-20. Отличаются от примера 2 тем, что для проведения сополимеризации используют вместо АЦСП другие инициаторы в количествах, близких к оптимальным.

Таблица 1

сравнения:

0,75

ОД 6,6

8,45

21,1 85,4 0,38 34,2

ров и сополимера иллюстрируется табл. 3, из которой видно, что количество инициатора определяется (кроме скорости процесса) его действием как регулятора молекулярного веса.

Таблица 3

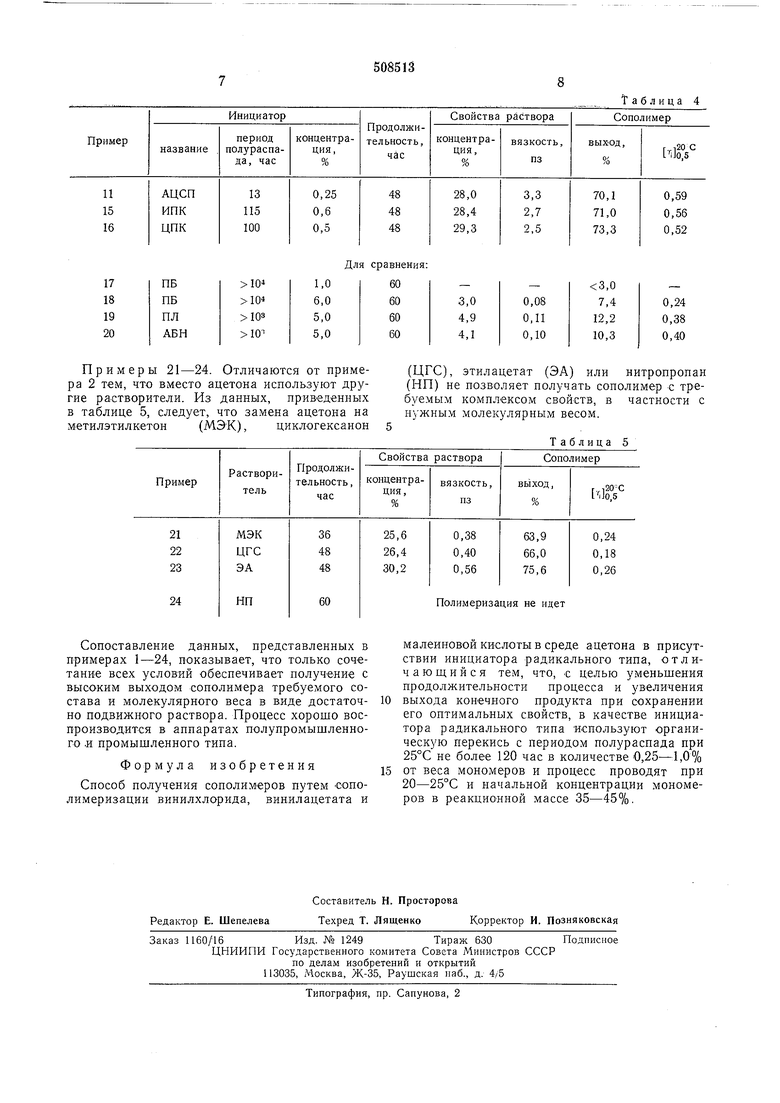

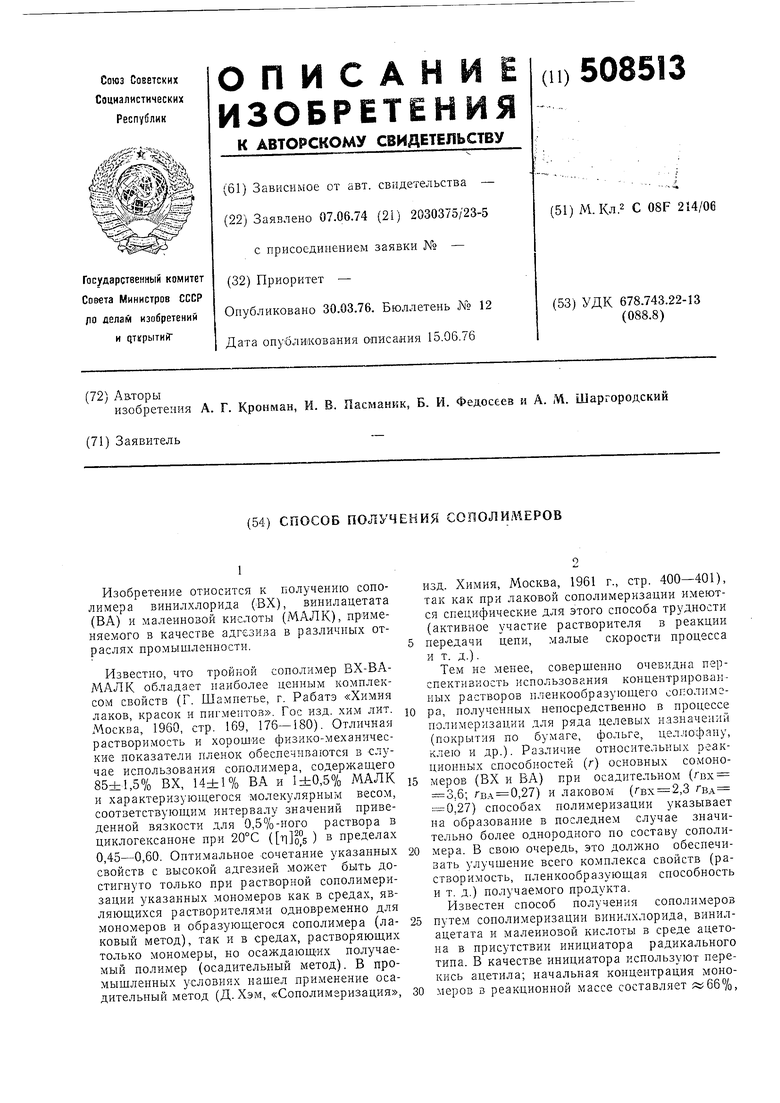

Результаты, приведенные в табл. 4, показывают, что использование инициаторов с периодом полураспада при 25°С более 120 час не обеспечивает получение нужного продукта.

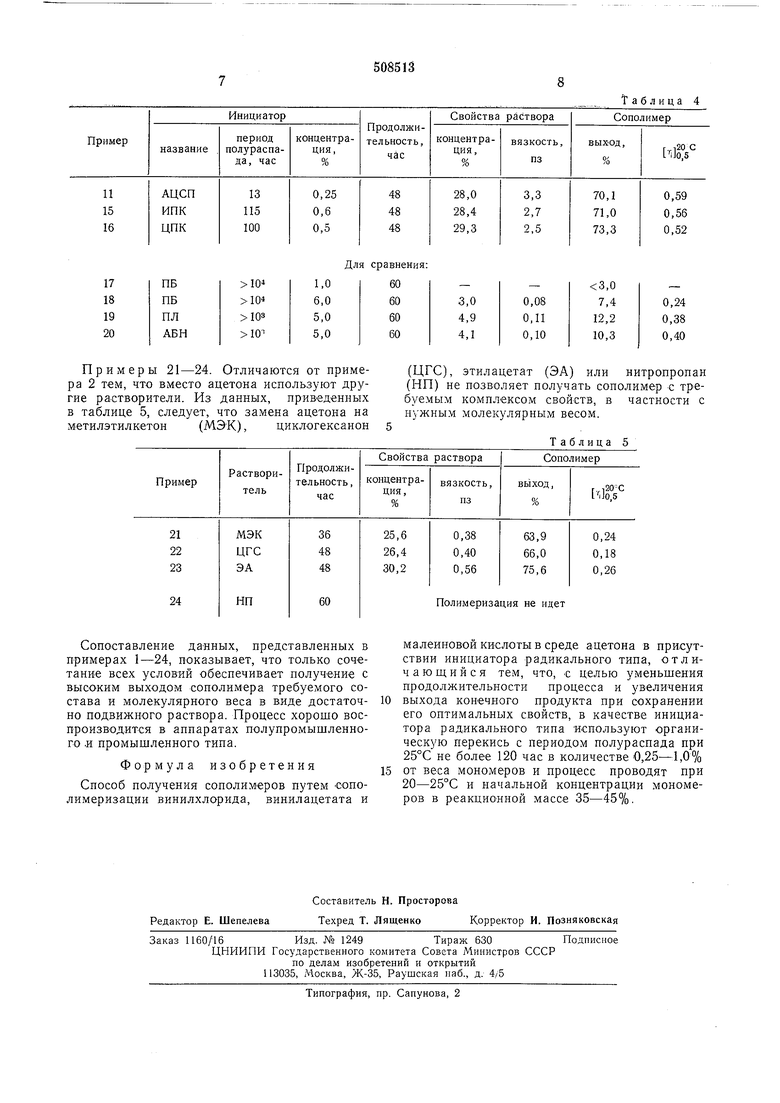

Примеры 21-24. Отличаются от примера 2 тем, что вместо ацетона используют другие растворители. Из данных, приведенных в таблице 5, следует, что замена ацетона на Метилэтилкетон (МЭК), циклогексанон

Сопоставление данных, представленных в примерах 1-24, показывает, что только сочетание всех условий обеспечивает получение с высоким выходом сополимера требуемого состава и молекулярного веса в виде достаточно подвижного раствора. Процесс хорошо воспроизводится в аппаратах полупромышленного .и промышленного типа.

Формула изобретения

Способ получения сополимеров путем сополимеризации винилхлорида, винилацетата и

Таблица 4

(ЦГС), этилацетат (ЭА) или нитропропан (НП) не позволяет получать сополимер с требуемым комплексом свойств, в частности с нужным молекулярным весом.

Таблица 5

малеиновой кислоты в среде ацетона в присутствии инициатора радикального типа, отличающийся тем, что, € целью уменьшения продолжительности процесса и увеличения

выхода конечного продукта при сохранении его оптимальных свойств, в качестве инициатора радикального типа используют органическую перекись с периодом полураспада при 25°С не более 120 час в количестве 0,25-1,0%

от веса мономеров и процесс проводят при 20-25°С и начальной концентрации мономеров в реакционной массе 35-45%.

Авторы

Даты

1976-03-30—Публикация

1974-06-07—Подача