1

Изобретение относится к переработке пластмасс и может быть использовано во всех отраслях народного хозяйства для повышения физико-механических показателей изделий из акриловых пластмасс.

Известны способы улучшения свойств изделий из акриловых пластмасс путем термической обработки их в воздушной среде и в среде растворителей 1.

Недостатком этих способов улучшения свойств изделий является относительно малый рост прочности(не свыше 30-40%) и не полное удаление остаточного мономера, оказывающего токсическое действие на организм человека и пицевые продукты, с.которыми соприкасается пластмасса.

Наиболее близким к предлагаемому по технической сущности является способ обработки изделий из акриловой пластмассы в растворителях полимера, состоящий в том, что растворитель, подобранный по.термодинамическому сродству нагревают в водяной бонг до 6085 0, погружают пластмассовые изделия в нагретый растворитель и выдерживают в растворителе в течение 3-5 мин и обработанные извлекают и выдерживают на воздухе или в вытяжном шкафу

в течение 1S-30 мин. В результате такой обработки происходит заплавление поверхностных дефектов (макро- и микротрещин) , увеличение молекулярной массы поверхностного слоя полимера, и, как следствие, повышение прочностных показателей (на 30-40%) и снижение количества остаточного мономера на 42-45%) 21.

Однако такая обработка приводит к снижению твердости поверхности (на 8-11%), кроме того, оставшийся в изделии в значительном количестве мономер (метилметакрилат) ограничивает области применения обработанных таким образом изделий из акриловых пластмасс.

Цель изобретения - повышение физико-механических свойств и снижение содержания остаточного мономера.

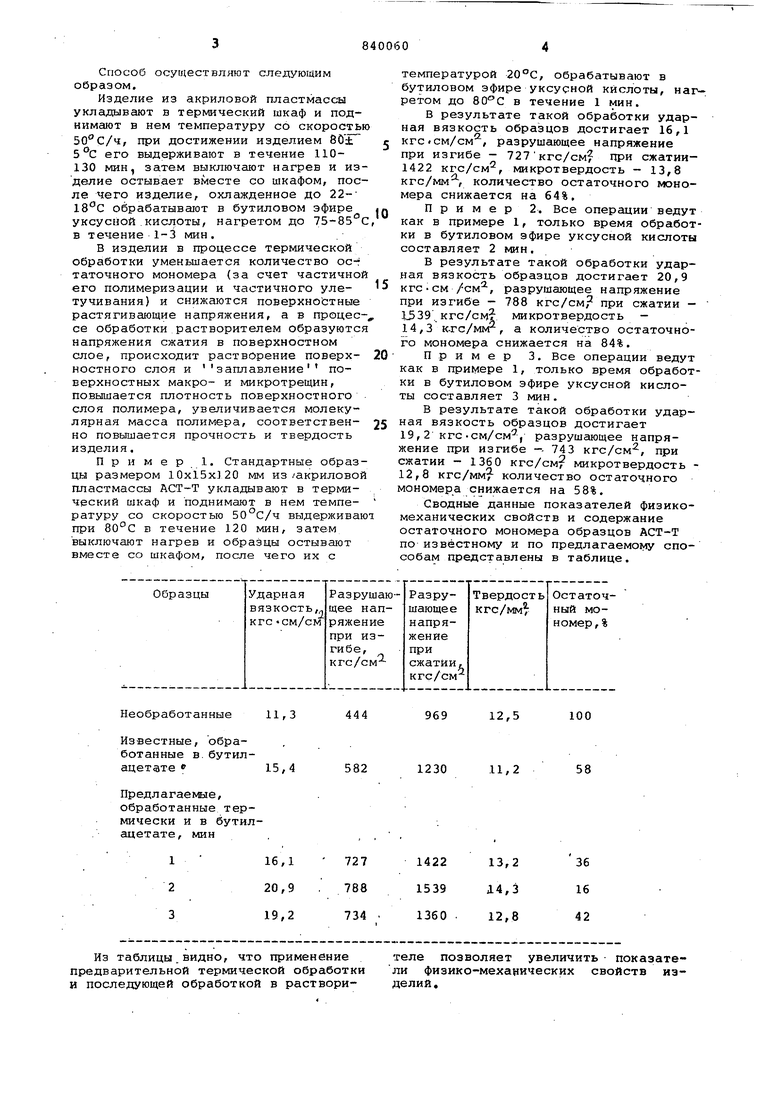

Поставленная цель достигается путем выдержки изделий в органическом растворителе, изделия предварительно подвергают термообработке в воздушной среде при 75-85°С в течение 110130 мин с послеюущим охлаждением, а в качестве растворителя используют бутиловый эфир уксусной кислоты и выдержку в нем осуществляют при той же температуре в течение 1-3 мин. Способ осуществляют следующим образом. Изделие из акриловой пластмассы укладывают в термический шкаф и поднимают в нем температуру со скорость 50С/ч, при достижении изделием 80± 5 °С его выдерживают в течение 110130 мин, затем выключают нагрев и из делие остывает вместе со шкафом, пос ле чего изделие, охлажденное до 22IS C обрабатывают в бутиловом эфире уксусной кислоты, нагретом до TS-SS в течение 1-3 мин. В изделии в процессе термической обработки уменьшается количество остаточного мономера (за счет частично его полимеризации и частичного улетучивания) и снижаются поверхностные растягивающие напряжения, а в процес се обработки растворителем образуютс напряжения сжатия в поверхностном слое, происходит растворение поверхностного слоя и заплавление поверхностных макро- и микротрещин, повышается плотность поверхностного слоя полимера, увеличивается молекулярная масса полимера, соответственно повышается прочность и твердость изделия. Пример 1. Стандартные образ цы размером 10x15x120 мм из/акрилово пластмассы АСТ-Т укладывают в термический шкаф и поднимают в нем температуру со скоростью 50°С/ч выдержива при 80°С в течение 120 мин, затем выключают нагрев и образцы остывают вместе со шкафом, после чего их с температурой 20°С, обрабатывают в бутиловом эфире уксусной кислоты, наг-. ретом до 80°С в течение 1 мин. В результате такой обработки ударная вязкость образцов достигает 16,1 кгс.см/см , разрушающее напряжение при изгибе - 727кгс/см при сжатии1422 кгс/см, микротвердость - 13,8 кгс/мм, количество остаточного мономера снижается на 64%, Пример 2. Все операции ведут как в примере 1, только время обработки в бутиловом эфире уксусной кислоты составляет 2 мин. В результате такой обработки ударная вязкость образцов достигает 20,9 кгс-см /см, разрушающее напряжение при изгибе - 788 кгс/см при сжатии 1339. кгс/сМд микротвердость - 14,3 K-rc/MNT, а количество остаточного мономера снижается на 84%. Пример 3. Все операции ведут как в примере 1, только время обработки Б бутиловом эфире уксусной кислоты составляет 3 мин. В результате такой обработки ударпая вязкость образцов достигает 19,2 кгс-см/см, разрушающее напряжение при изгибе -- 743 кгс/см, при сжатии - 1360 кгс/см микротвердость 12,8 кгс/мм - количество остаточного мономера снижается на 58%. Сводные данные показателей физикомеханических свойств и содержание остаточного мономера образцов АСТ-Т по известному и по предлагаемому способам представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ крашения изделий из пластмасс | 1977 |

|

SU627209A1 |

| Способ модификации изделий изпОлиМЕТилМЕТАКРилАТА | 1979 |

|

SU836026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАЗИСА СТОМАТОЛОГИЧЕСКОГО ПРОТЕЗА | 1999 |

|

RU2155556C1 |

| Способ обработки изделий из поли-СТиРОльНыХ и АКРилОВыХ плАСТМАСС | 1979 |

|

SU840059A1 |

| Способ обработки изделий из термопластичных полимеров | 1976 |

|

SU593452A1 |

| Способ получения акриловых пластмасс | 1979 |

|

SU821454A1 |

| Способ получения зубных протезов и искусственных зубов | 1976 |

|

SU597368A1 |

| Способ стабилизации полиметилметакрилата | 1976 |

|

SU647318A1 |

| Способ крашения изделий изпОлиСТиРОлА | 1979 |

|

SU834282A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗИРОВАННОГО ТЕКСТИЛЬНОГО ИЗДЕЛИЯ ПЛОСКОЙ ФОРМЫ, МЕТАЛЛИЗИРОВАННОЕ ТЕКСТИЛЬНОЕ ИЗДЕЛИЕ ПЛОСКОЙ ФОРМЫ И ЕГО ПРИМЕНЕНИЕ | 2006 |

|

RU2439230C2 |

11,3

Необработанные

Известные, обработанные в.бутилацетате

Предлагаелше, обработанные термически и в бутилацетате, мин

Из таблицы видно, что применение предварительной термической обработки и последующей обработкой в раствори12,5

100

969

58

1230

11,2

теле позволяет увеличить показатели физико-механических свойств изделий.

По сравнению с известным способом повышаются ударная вязкость на 38, разрушгиощее напряжение при изгибе на 35, при сжатии на 25 и микротвердость на 28%; количество остаточного мономера снижается почти в два раза.

Использование предлагаемого способа позволяет значительно увеличить прочность полимерных изделий, а значит и долговечность и надежность их; повышение поверхностной твердости гарантирует расширение областей применения изделий для трущихся деталей, а значительное снижение содержания остаточного мономера - более широкое использование полимерных изделий в качест- . ве упаковки в пищевой промш1шенности, в медицине и для производства детских игрушек.

Формула изобретения

Способ обработки изделий из акриловой пластмассы путем ее выдержки в

органическом растворителе, о т л и чающийся тем, что, с целью повышения физико-механических свойств и снижения содержания остаточного мономера, изделия предварительно подвергают термообработке в воздушной среде при 75-85с в течение 110-130 мин с последующим охлаждением,а в качестве растворителя используют бутиловый эфкр уксусной кислоты и выдеджку в нем осуществляют при той же температуре в течение 1-3 мин..

Источники информация, принятые во внимание при экспертизе

Авторы

Даты

1981-06-23—Публикация

1979-06-04—Подача