(54} СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВЫХ ПЛАСТМАСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модификации изделий изпОлиМЕТилМЕТАКРилАТА | 1979 |

|

SU836026A1 |

| Способ обработки изделий из акриловойплАСТМАССы | 1979 |

|

SU840060A1 |

| Электроизоляционная композиция холодного отверждения | 1979 |

|

SU773740A1 |

| Способ изготовления формблоков | 1983 |

|

SU1171336A1 |

| Способ получения зубных протезов и искусственных зубов | 1976 |

|

SU597368A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

| Полимермономерная композиция для получения холоднотвердеющей пластмассы | 1970 |

|

SU429658A1 |

| СПОСОБНАЯ К ОТВЕРЖДЕНИЮ АКРИЛОВАЯ КОМПОЗИЦИЯ, СОСТОЯЩАЯ ИЗ ДВУХ ЧАСТЕЙ | 2013 |

|

RU2640234C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1970 |

|

SU424361A3 |

| Способ получения имидазолиновых отвердителей эпоксидных смол | 1979 |

|

SU1126570A1 |

I

Изобретение относится к переработка пластмасс и может быть исполы зовано во всех Отраслях народного хозяйства, использующих холоднотвердеющие акриловые пластмассы, в частности в машиностроении при производстве технологической оснатки.

Известны способы получения акриловых пластмасс смешен1Сем полимер-мономерных композиций с окислительнрвосстановите.пьной системой 1.

К недостатку этих способов относится относительная длительность отверждения пластмассы,составляющая . 90-180 мин.

Ближайшим по технической сущности к предлагаемому является способ получения акриловых пла;стмасс путем сме-шения полимерной и мономерной частей композиции с последующим отверждением при комнатной температуре 2.

К недостаткам данного способа отверждения следует отнести длительность процесса (120 мин и более) и относительно невысокие показатели ударной вязкости пластмасс.

Цель изобретения - сокращение времени отверждения и повышение ударной вязкости пластмасс.

Поставленная цель достигается тем, что в способе получения акриловых пластмасс путем смешения полимерной и мономерной частей композиции с последующим отверждением при комнатной температуре после смеше-ния композицию обрабатывают в электрическом поле напряженностью 15002500 В/см в течение 1-4 мин при рас0стоянии между электродами 38-42 мм.

Способ осуществляют следующим образом.

Составные части полимер-мономерной композиции смешивают между собой

s (предпочтительно в соотношении 1:1 масс.%), выдерживают в сосуде для набухания и устанавливают в генератор токов высокой частоты, где обрабатывают в электрическом поле напря0женностью 2000±500 В/см при рассто:ЯНИН между электродами 38-42 мм в течение 1-4 минут, а затем извлекают вместе с формой и отверждают при в течение 50-60 мин.

5

Пример 1. Порошок и жидкость пластмассы АСТ-Т смешивают , между собой в соотношении 1:1 ,. масс.%, выдерживают 10 мин в сосу0 Де для набухания, после чего массу

заливают в форму для получения стандартных образцов размером Зх10х15мм (для испытания их на приборе Динстат).° Форму устанавливают в генератор токов высокой частоты, где обрабатывают в электрическом поле напряженностью 2000 В/см при расстоянии между электродами 3& MMi в течение 1,5 мин, после чего отверждают при 2 в течение 55 мин на воздухе.

В результате такой обработки образцы пластмассы АСТ-Т имеют следующие характеристики:

Время полного

отверждения,мин 56,5

Ударная вязкость,

кгс1см/см24,3

Разрушающее

напряжение

при изгибе,кгс/см 609

Пример 2, Все операцкч ведут, как и в примере 1, только время обработки в поле токов высокой частоты составляет 3 мин,расстояние между электродами - 42 мм и напряженность электрического поля 1500 В/см.

В результате такой обработки образюл пластмассы АСТ-Т имеют следующие характеристики:

Время полного

отверждения ,мин 58

Ударная вязкость,

кгс-см/см 3,7

Разрушающее

напряжение 2

при изгибе,кгс/см 558

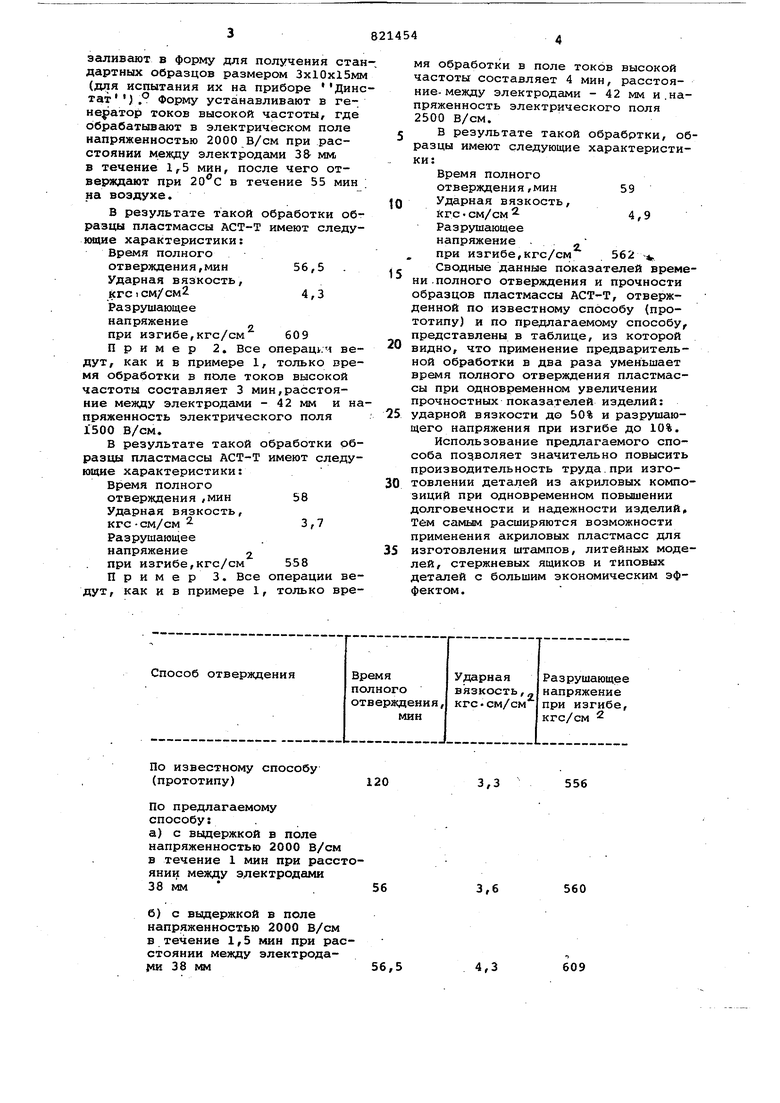

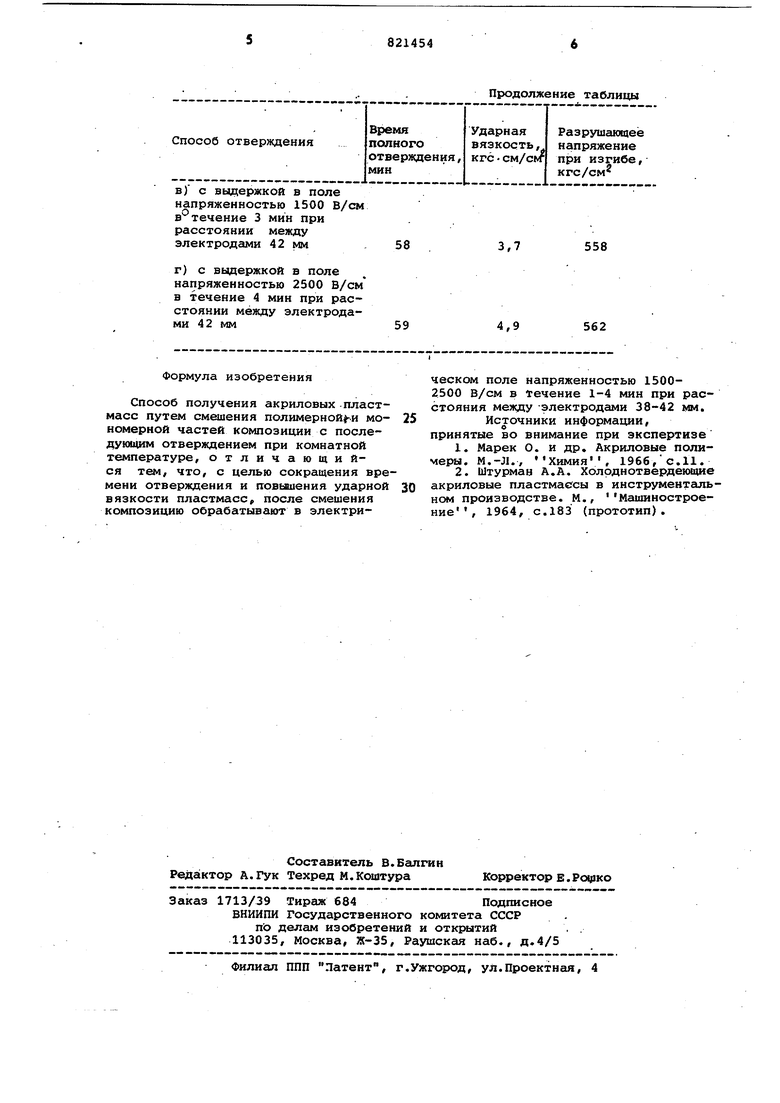

Пример 3. Все операции ведут, как и в примере 1, только вреСпособ отверждения

По известному способу (прототипу)

По предлагаемому способу:

а)с выдержкой в поле напряженностью 2000 В/см

в течение 1 мин при расстоянии между электродами 38 мм ,

б)с выдержкой в поле напряженностью 2000 В/см

в течение 1,5 мин при расстоянии между электрода|и и 38 мм

мя обработки в поле токов высокой частоты составляет 4 мин, расстояние- между электродами - 42 мм и.напряженность электрического поля 2500 В/см.

В результате такой обработки, образцы имеют следующие характеристики:

Время полного

отверждения,мин 59

Ударная вязкость,

кгссм/см

4,9

Разрушающее

напряжение -

при изгибе,кгс/см 562 t

Сводные данные показателей времени, полного отверждения и прочности образцов пластмассы АСТ-Т, отвержденной по известному способу (прототипу) и по предлагаемому способу, представлены в таблице, из которой видно, что применение предварительной обработки в два раза уменьшает время полного отверждения пластмассы при одновременном увеличении прочностных показателей изделий: ударной вязкости до 50% и разрушающего напряжения при изгибе до 10%.

Использование предлагаемого способа позволяет значительно повысить производительность труда.при изготовлении деталей из акриловых композиций при одновременном повышении долговечности и надежности изделий. Тем самым расширяются возможности применения акриловых пластмасс для изготовления штампов, литейных моделей, стержневых ящиков и типовых деталей с большим экономическим эффектом.

Ударная

Разрушающее вязкость, напряжение кгс.см/см при изгибе, я кгс/см

3,3

556

560

3,6

4,3

609

в) с вьщержкой в поле напряженностью 1500 Ъ/см течение 3 мин при расстоянии между электродами 42 мм г) с вьздержкой в поле напряженностью 2500 В/см в течение 4 мин при расстоянии между электродами 42 мм

Формула изобретения

Способ получения акриловых -пластмасс путем смешения полимерной -и мономерной частей композиции с последующим отверждением при комнатной температуре, отличающийся тем, что, с целью сокращения времени отверждения и повышения ударной вяэкости пластмасс, после смешения композицию обрабатывают в электриПродолжение таблицы

558

3,7

562

4,9

ческом поле напряженностью 15002500 В/см в течение 1-4 мин при расстояния между электродами 38-42 мм.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-15—Публикация

1979-07-06—Подача