(54) СПОСОБ МОДИФИКАЦИИ ИЗДЕЛИЙ ИЗ ПОЛИМЕТИЛМЕТАКРШ1АТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий из акриловойплАСТМАССы | 1979 |

|

SU840060A1 |

| Способ получения акриловых пластмасс | 1979 |

|

SU821454A1 |

| Способ обработки деталей из акриловых пластмасс | 1978 |

|

SU771120A1 |

| Способ обработки изделий из термопластичных полимеров | 1976 |

|

SU593452A1 |

| Способ крашения изделий из пластмасс | 1977 |

|

SU627209A1 |

| Способ обработки деталей из полиметилметакрилата | 1980 |

|

SU910428A1 |

| Способ изготовления формблоков | 1983 |

|

SU1171336A1 |

| Способ обработки изделий из поли-СТиРОльНыХ и АКРилОВыХ плАСТМАСС | 1979 |

|

SU840059A1 |

| Способ получения зубных протезов и искусственных зубов | 1976 |

|

SU597368A1 |

| Способ обработки изделий из вторичных полиамидов | 1981 |

|

SU952889A1 |

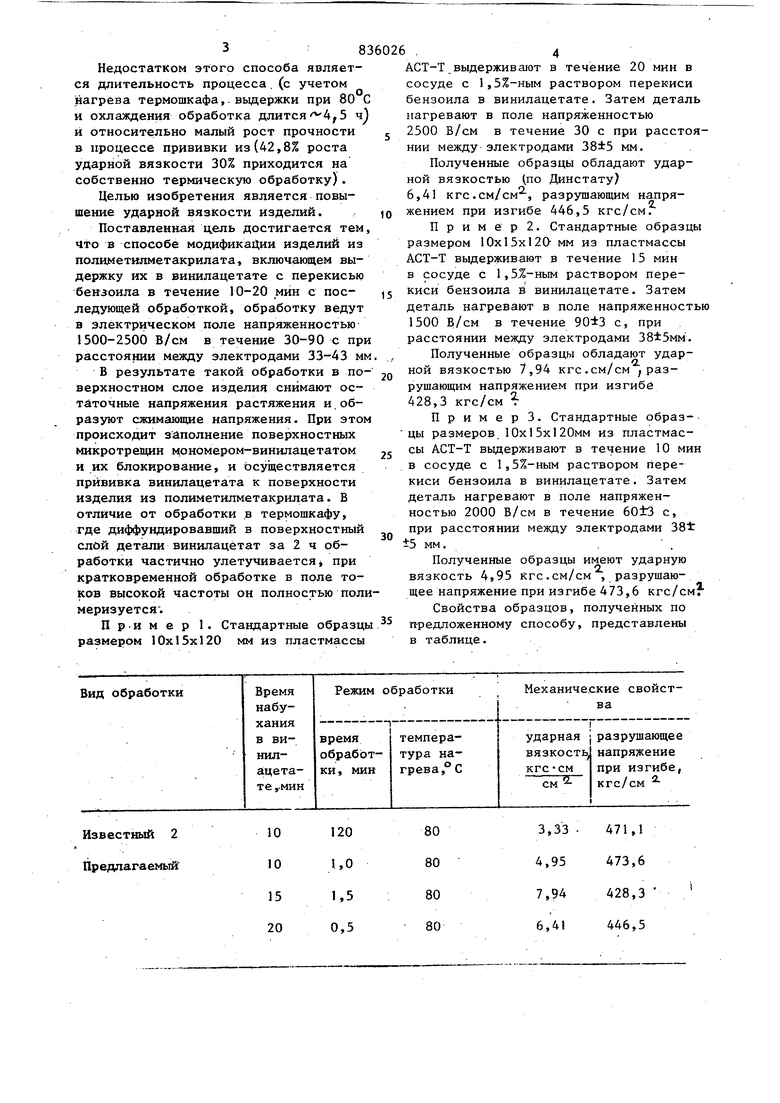

Изобретение относится к области п реработки пластмасс и может быть использовано во всех отраслях народного хозяйства для увеличения механиче кой прочности изделий из акриловых пластмасс. Известны способы повышения механической прочности деталей из пластмасс, в частности полиметилметакрилата, путем полимеризации на их поверхности различных полифункциональ ных мономеров (гликольдиметакрилат, аллилметакрилат и др.), которые, пол меризуясь, образуют твердый, нерастворимый и неплавкий поверхностньй слой l . . К недостаткам этого способа следу ет отнести то,что технологический процесс полимеризации зачастую требует больших затрат труда. отверждение поверхности органическог стекла полифункциональными эфирами не нашло широкого распространения. Ближайшим к предлагаемому по технической сущности из числа известных , является способ модификации изделий из полиметилметакрилата, который состоит в том; что изделия подвергают набуханию, выдерживая их в течение 10-20 мин в мономере, в котором предварительно растворен инициатор -1,5% перекиси бензоила.. После набухания образцы обрабатывают путем нагревания в термошкафу при 80 С в течение 120 мин, для инициирования полимеризации мономера, после чего образцы извлекают и охлаждают на воздухе {2. В результате такой обработки издеЛИЙ из полиметилметакрилата на поверхности образуется привитой сополимер, придающий изделию повышенные механические свойства: ударная вязкость растет с 5,6 до 8,7 кгссм/см , то есть на 42,8%, разрушающее напряжение при изгибе - с 440 до 550 кгс/см , то есть на 25%. Недостатком этого способа является длительность процесса.(с учетом нагрева термошкафа,, выдержки при 80° и охлаждения обработка длится ,5 ч и относительно малый рост прочности в процессе прививки из(42,8% роста ударной вязкости 30% приходится на собственно термическую обработку). Целью изобретения является повышение ударной вязкости изделий. Поставленная Хель достигается тем что в способе модификации изделий из полиметилметакрилата, включающем выдержку их в винилацетате с перекисью бензоила в течение 10-20 мин с последующей обработкой, обработку ведут в электрическом поле напряженностью 1500-2500 В/см в течение 30-90 с пр расстоянии между электродами 33-43 мм В результате такой обработки в по верхностном слое изделия снимают остаточные напряжения растяжения и,образуют сжимающие напряжения. При этом происходит заполнение поверхностных микротрепщн мономером-винилацетатом и их блокирование, и осуществляется прививка винилацетата к поверхности изделия из полиметилметакрилата. В отличие от обработки в термошкафу, где диффундировавший в поверхностный слой детали винилацетат за 2 ч обработки частично улетучиваетсяj при кратковременной обработке в поле токов высокой частоты он полностью поли меризуется. П РИ м е р 1. Стандартные образцы размером 10x15x120 мм из пластмассы

Известный 2 Предлагаемый

80 80 80 80 АСТ-Т выдерживают в течение 20 мин в сосуде с 1,5%-ным раствором перекиси бензоила в винилацетате. Затем деталь нагревают в поле напряженностью 2500 В/см в течение 30 с при расстоянии между электродами 38±5 мм. Полученные образцы обладают ударной вязкостью (по Динстату) 6,41 кгc.cм/cм -, разрушающим напряжением при изгибе 446,5 кгс/см. Пример 2. Стандартные образцы размером 10x15x120 мм из пластмассы АСТ-Т выдерживают в течение 15 мин в сосуде с 1,5.%-ным раствором перекиси бензоила в винилацетате. Затем деталь нагревают в поле напряженностью 1500 В/см в течение с, при расстоянии между электродами 38±5мм. Полученные образцы обладают ударной вязкостью 7,94 кгс.см/см ; разрушающим напряжением при изгибе 428,3 кгс/см Пример 3. Стандартные образцы размеров. 10x15x120мм из пластмассы АСТ-Т вьщерживают в течение 10 мин в сосуде с 1,5%-ным раствором перекиси бензоила в винилацетате. Затем деталь нагревают в поле напряженностью 2000 В/см в течение 60±3 с, при расстоянии между электродами 38 5 мм. Полученные образцы имеют ударную вязкость 4,95 кгс.см/см , разрушающее напряжение при изгибе 473,6 кгс/см Свойства образцов, полученных по п-редложенному способу, представлены в таблице. Использование данного способа обеспечивает следующие преимущества. сокращение времени технологического процесса, что, в свою очередь, обеспечивает большую производительность и возможность использования ег в крупносерийном и массовом производстве;увеличение ударной вязкости, что приводит к .повышению долговечности и надежности изделий. Формула изобретения Способ модификации изделий из полиметилметакрилата, включающий выдерж815 6 винилацетате с перекисью бенку их в зоила в течение 10-20 мин с последующей обработкой, отличающийс я тем, что, с целью повьш1ения ударной вязкости изделий, обработку ведут в электрическом поле напряженностью 1500-2500 В/см в течение 30-90 с при расстоянии между электродами 33-43 мм. Источники информации, принятые во внимание при экспертизе 1. Марек О. и др. Акриловые полимеры. МгЛ. , Химия, 1966, с.320. 2. Лосев И. П. и др. Химия синтетических полимеров. М., Химия, 1971, с. 615 (прототип).

Авторы

Даты

1981-06-07—Публикация

1979-04-02—Подача