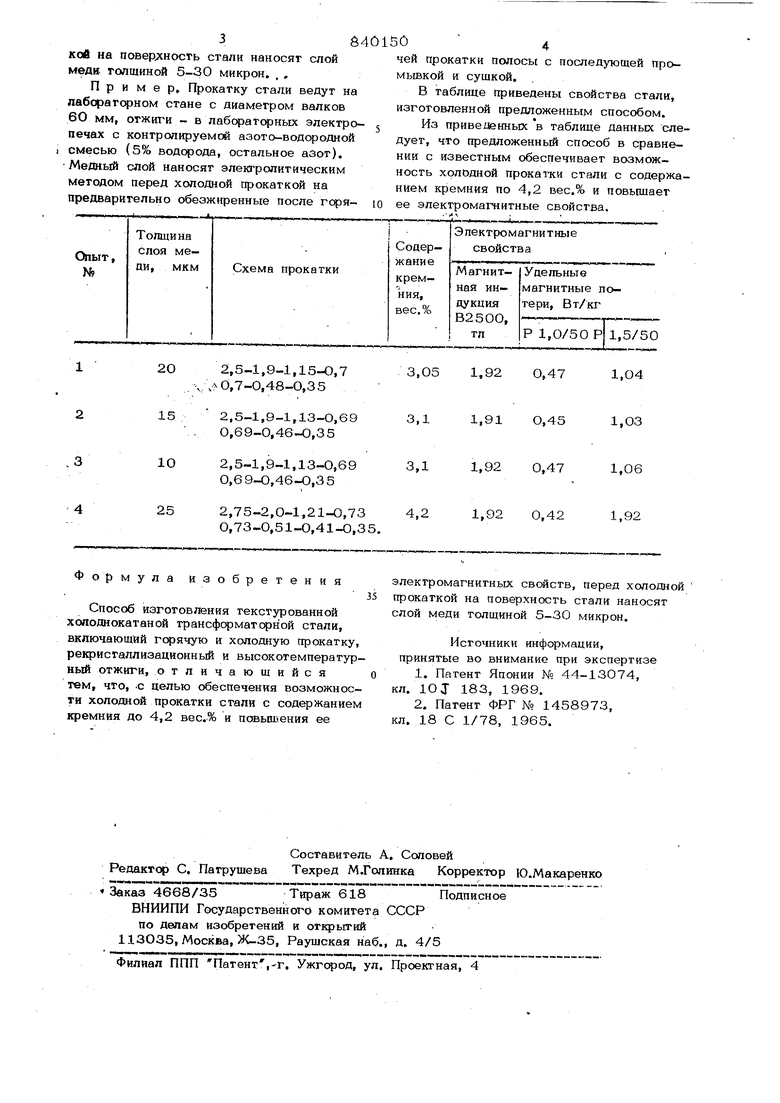

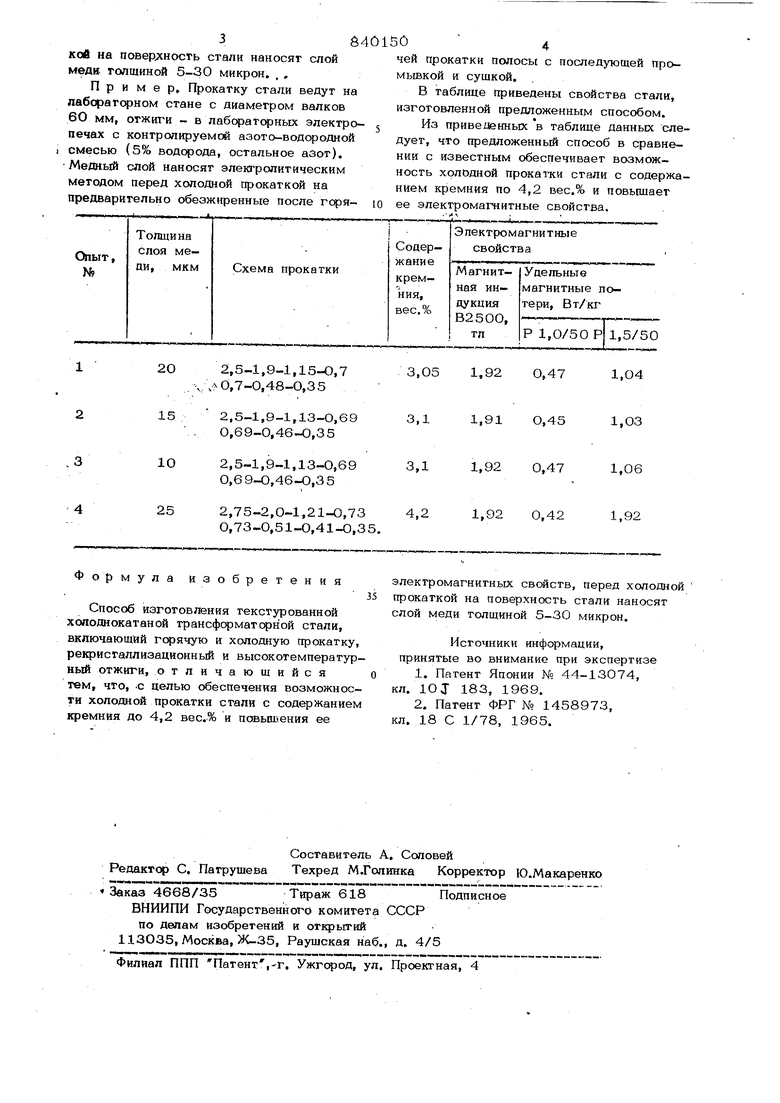

Изобретение относится к металлургии в Ч9СГНОСТИ к способам изготовления текстурованной холоднокатаной трансформатор ной стали с текстурой (НО) tOOlJ. Известен способ изготовления текстурованной холоднокатаной трансфер матерной стали, заключающийся в горячей н холод« ной прокатке, рекристаллизационном и высокотемпературном отжигах tlj. Недостатками известного способа являются неоднородное распределение напряженно-деформированного состояния по толщине полосы и низкая пластичность при холодной прокатке при повышенном содержании в стали кремния. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ изготовления гексгу рованной холоднокатаной тpaнcфopмaтqpнoй стали, заключающийся в горячей прокатке электротехнической стали, хопоДНсЛ прокатки до требуемой толщины с промажу- точными отжигами и обжигами и высоксхтемпературном отжигах Г2. ; - Недостатками, известного способа являются невозможность холодной прокатки стали-с содержанием кремния до 4,.2вес.% вследствие низкой ее пластичности и неудовлетворительные электромагнитные свойства стали. Магнитные свойства стали, изготовленной известным способом, составляют: Магнитная индукция В 25ОО, Тл1,9 Удельные магнитные потери Р 1,0/5О ВТ/КГ О,5О Р 1,5/5О Вт/кг1,11 Цель изофетения - обеспечение возможности холодной прокатки стали с содержанием до 4,2 вес.% цэемния и повышение ее электромагнитных свсЛств. Цель достигается тем, что согласно способу изготовления текстурованной холоднокатаной трансформаторной стали, включающему горячую и холодную прокагку, реакристаллнзационный и высокотемпературные отжиги, перед холодной прокаткой на поверлносгь стали наносят слой меди толщиной 5-30 микрон. , , Пример, Прокатку стали ведут на ne6q}aTq)HOM стане с диаметром валков 60 мм, отжиги - в лабсраторных электро Печах с контролируемой азото-водородной смесью (5% водорода, остальное азот). Медный слой наносят электролитическим методом перед холодной прокаткой на предварительно обезжиренные после горячей прокатки полосы с последующей промьшкой и сущкой. В таблице приведены свойства стали, изготовленной предложенным способом. Из приведенных в таблице данных следует, что предложенный способ в сравнении с известным обеспечивает возможность холодной прокатки стали с содержанием кремния по 4,2 вес.% и повьгшает ее электромагнитные свойства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРИСТАЛЛОГРАФИЧЕСКОЙ КУБИЧЕСКОЙ ОРИЕНТАЦИОННОЙ ТЕКСТУРЫ РЕКРИСТАЛЛИЗАЦИОННОГО ОТЖИГА В ХОЛОДНОКАТАНОЙ ЖЕЛЕЗОКРЕМНИСТОЙ ТЕКСТУРОВАННОЙ СТАЛИ И СПЛАВАХ | 2001 |

|

RU2208055C2 |

| Способ изготовления текстурованной ленты из железокремнистых сплавов | 1978 |

|

SU869873A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛУОБРАБОТАННОЙ ЛЕГИРОВАННОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2013 |

|

RU2529326C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ ТЕКСТУРОВАННОЙ СТАЛИ С ОГРАНИЧЕННОЙ АНИЗОТРОПИЕЙ, ПОЛОСА, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ, И ИЗДЕЛИЕ ИЗ НЕЕ | 2001 |

|

RU2180924C1 |

| СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯ И СПОСОБ ЕЕ ОБРАБОТКИ | 1996 |

|

RU2096516C1 |

| СПОСОБ ОТЖИГА НА ВТОРИЧНУЮ РЕКРИСТАЛЛИЗАЦИЮ АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ С ТЕРМОСТОЙКИМ ПОКРЫТИЕМ ХОЛОДНОКАТАНОЙ СТАЛИ | 1996 |

|

RU2107102C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2002 |

|

RU2216601C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ АНИЗОТРОПНОЙ СТАЛИ | 2001 |

|

RU2182181C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕКСТУРИРОВАННЫХ СТАЛЬНЫХ ЛЕНТ ИЛИ ЛИСТОВ ДЛЯ ПРИМЕНЕНИЯ В ЭЛЕКТРОТЕХНИКЕ | 2012 |

|

RU2572919C2 |

Формула изобретения Способ изготовления текстурованной холоднокатаной трансформатерной стали, включающий горячую и холодную прокатку, рекристаллизационный и высокотемпературный отжиги, отличающийся тем, что, -с целью обеспечения возможности холодной прокатки стали с содержанием кремния до 4,2 вес.% и повышения ее электромагнитных свойств, перед холодной прокаткой на поверхность стали наносят слой меди толщиной 5-30 микрон. Источники информации, принятые во внимание при экспертизе 1.Патент Японии № 44-13О74, кл. 1OJ 183, 1969. 2.Патент ФРГ № 1458973, кл. 18 С 1/78, 1965.

Авторы

Даты

1981-06-23—Публикация

1977-12-19—Подача