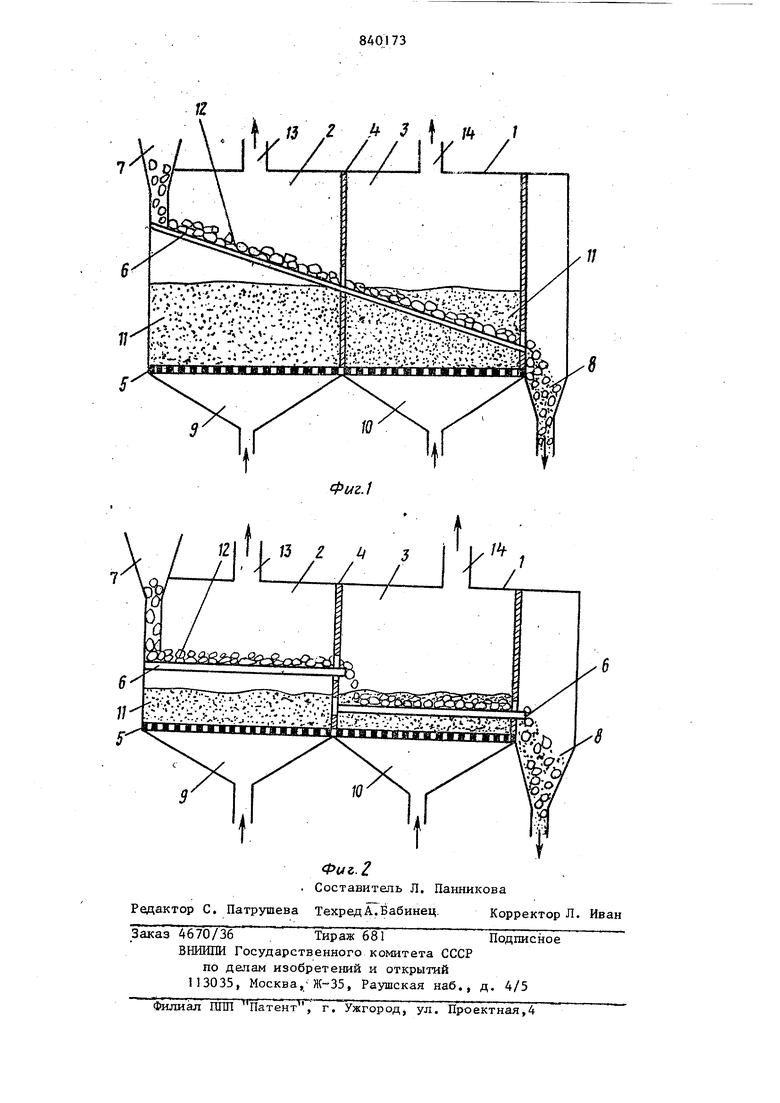

(54)СПОСОБ КОМБИНИРОВАННОГО ОХЛАВДЕНИЯ АГЛОМЕРАТА 3, . ,8 ложенную соответственно одна под другой сначала1охпгщцают газом с температурой 5-30°С подаваемым со скоростью, обесточивающей псевдоожижение мелкой фракции, до температуры 300-600 С крупной фракции, а потом крупную фракцию охлалодающим агентом, выходящим из псевдоожиженного слоя мелкой подвергают охла;ще1&по до температуры ЗО-ЮО С в псевдоокшкекном слое мелкой фракции. Для осуществления указанного способа классификацию материала проводят на фракции менее 3 мм и более 3 мм. Температура охлаждающего агента 5-30 С соответствует температуре атмосферного воздуха на выходе из нагнетающего устройства ( Вентилятора, трубовоздуходувки и т. д,)для зимних и лет1шх условий соответственно, Охлазвдение агломерата от температу ры спекания до 300-600 с подогретым охлаждающим агентом с температурой 15 400 предотвращает растрескивание кус ков агломерата и образование большого количества мелочи, которое наблюдаетс обычно при охлаждении агломерата посл спекания холодным воздухом. Указанный эффект достигается снижением перепада температур между горячим агломератом и охлаждающим агентом за счет подогре ва последнего, в результате чего снижается и скорость охлаждения кусков агломерата, обеспечивающая образовани структуры из окислов железа и силикат ной связки без термических напряжений Увеличегше скорости охпазвдеш-ш агломерата ниже температуры 300-600 С практически не влияет на его качественные характеристики. Однако, чтобы охладить агломерат от температуры ЗОО-бОО С до 50 100°С (температуры, при которой агломерат можно транспортировать ленточным конвейером ) требуется столько же времени,сколько Йа охлавдение агломерата от температуры спекания до 300-600 0. При этом расход воздуха составляет значительную велигшну: 900-100 нм /т агломерата. Охлаждение же кусков агломерата в кипящем слое мелочи в 3-5 раз сокращает продолжительность процесса по .сравнению с охлаждением дгломерата фильтрацией воздуха через плотный слой. На фиг, 1 и 2 схематически изображены аппараты для реализации предложенного способа охлаждения агломерата 34 В корпусе 1, разделенном на две камеры охлаждения 2 И 3 перегородкой 4, установлены одна над другой две решетки: стационарная газораспределительная решетка 5 и вибрирующая наклонная газораспределительная решетка 5 и вибрирующая наклонная решетка 6. Подлежащий охлаждению материал агломерат из загрузочного бункера 7 подается на вибрирующую решетку 6 и перемещается по ней к разгрузочному бункеру 8. В камере О1славде1-шя 2. под действием вибрации наклонной решетки 6 происходит разделение (классификация} материала на фракции -3. мм и +3 мм. Мелкая фракция материала -3мм просыпается сквозь отверстия и решетке 6 на газораспределительную решетку 5, где под действием потока воздуха, нагнетаемом вентилятором в дутьевые 9 и 10, образует псевдоожиженный слой 11. Нагнетаемый воздух имеет 5-30С. Мелкая фракция материала, находясь в псевдоожшкенном состоянии, быстро охлаждается, нагревая воздух. Нагретый воздух, проходя через слой крупной фракции материала 12 и обеспечивая медленное, без «термического удара; охлаждение кусков агломерата, еще больше разогревается и через патрубок 13 отводится из аппарата для дальнейшего использования в агло- процессе. Частично охлажденная до ЗОО-бОо С крупнаяфракция материала 12 поступает в камеру 3 охлаждения, где перемещается по вибрирующей решетке 6 сквозь псевдоожиженный слой 11 мелкой фракции материала и интенсивно охлаждается до 50-100 С за счет фильтрации воздуха и циркуляции мелких частиц в порах между кусками крупной фракции 12. Воздух, отходящий из камеры охлаждения 3, отводится через патрубок 14.- . В отличие от аппарата, изображеного на фиг, 1, во втором варианте ппарата вибрирующие решетки 6 выолнены горизонтальными,причем ибрирующая решетка 6 камеры 3 охаледения расположена ниже уровня севдоожиженного слоя I1. Принцип аботы аппарата, изображенного на иг. 2, одинаков с принципом работы писанного аппарата. Пример. После- спекания куси агломерата с размерами 0-150 мм пр тупают в камеру 2 охлаждения на 5 вибрирующую решетку 6 Фракция агломерата -3 мм просыпается сквозь отверстия вибрирующей решетки 6 на газораспределительную решетку 5, где под действием струй воздуха, выходящего из отверстий решетки 5, приводится в псевдоожиженное состояние. Скорость потЪка воздуха 1,32,0 нм/МСек. Мелкая фракция агломерата, охлаяздаясь, отдает тепло воз духу, который показывает псевдоожиженньй слой мелкой фракщш агломерата, имея температуру в пределах 150400 С . На вибрирующей решетке 6 первой камеры охлаждения происходит : охлаждение крупной фракции агдхомерата от 1300-1200°С до ЗОО-бОО -С подогретым воздухом,, клходящим из псев доожиженного слоя мелкой фракции агломерата. Во второй камере охлаждения псевдоожиженный мелкий материал, .охладившись до температуры 400-50 С, выполняет ррль охлаждающего агента по отношению к крупной фракции материала, имеющей температуру 300600 С и перемещаемой по вибрирующей решетке 6 сквозь псевдоожижен- ный слой. Это обеспечивает высокую скорость охлаждения без изменения качества агломерата. Предложенньй способ обеспечивает очень быстрое охлаждение мелкой фрак ции ма.териала и более высокую (1в 3-5 раз) по сравнению с охлаждением в плотном слое,скорость охлаждения кру ной фракции агломерата от тем, пературы ЗОО-бОО С до 50-100°С без снижения прочности готового агломерата. Причем расход охлавдакнцего 36 агента при этом снижается в 1,41,5 раза, что обеспечивает снижение расхода электроэнергии и, следовательно, энергозатрат при производстве агломерата. Формула изобретения 1.Способ комбинированного охлаждения агломерата, включающий классификацию и раздельное охлаждение меякой и крупной фракции потоком газа,подаваемого снизу вверх,о т л и чающийся тем,что,с целью интенсификации охлаждения и снижения энергозатрат при производстве агломерата, мелкую и крупную фракцию, расположенную соответственно одна под дру-. гой сначала охлавдают газом с температурой , подаваемым со скоростью, обеспечивающейпсевдо- ожижение мелкой фракции, до темпе атуры 300-600 С крупной фракции, а затемкрупную фракцию охлаждают до. температуры 50-100 С в псевдоожиженном слое мелкой фракции. 2.Способ по п. 1, отличающийся тем, что классификацию материала проводят на фракции менее 3 мм и более 3 мм. Источники информации, принятые во внимание при экспертизе 1.Патент Франции №.2041460,. кл. С 21 В 1/00, опублик. 1969. 2,Патент ГДР № 32629, кл. 1 а 36 (ВОЗВ ) опублик. 1963;

| название | год | авторы | номер документа |

|---|---|---|---|

| Охладитель агломерата | 1979 |

|

SU785370A1 |

| Способ обработки запыленного газа | 1978 |

|

SU775591A1 |

| СПОСОБ ЗАГРУЗКИ ОХЛАДИТЕЛЯ КУСКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2095437C1 |

| Аппарат с псевдоожиженным слоем | 1981 |

|

SU973147A1 |

| Способ охлаждения агломерата | 1986 |

|

SU1420047A1 |

| Устройство для загрузки шихты | 1979 |

|

SU898248A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2010874C1 |

| Способ загрузки агломерата в охладитель перекрестного тока | 1980 |

|

SU981407A1 |

| Устройство для гранулирования и/или капсулирования сыпучих материалов | 1980 |

|

SU921617A1 |

| АЭРООХЛАДИТЕЛЬ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064850C1 |

Авторы

Даты

1981-06-23—Публикация

1978-12-21—Подача