(54) УСТРОЙСТВО ДЛЯ ГАЛЬВАНОПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гальванической обработки | 1981 |

|

SU950805A1 |

| Станок вертикального наружного хромирования | 2021 |

|

RU2782942C1 |

| Установка для нанесения гальванических покрытий на мелкие детали | 1981 |

|

SU996528A1 |

| Устройство для хромирования внутренних поверхностей деталей сложной формы | 1986 |

|

SU1401076A1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275446C2 |

| Установка для горизонтального внутреннего хромирования | 2023 |

|

RU2811352C1 |

| УСТАНОВКА ДЛЯ ХРОМИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2001 |

|

RU2205903C1 |

| УСТАНОВКА ДЛЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ ДЕТАЛЕЙ ТИПА "ВАЛ" | 2002 |

|

RU2241077C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2009 |

|

RU2418105C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ И ГАЛЬВАНИЧЕСКОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ И АВТОМАТИЧЕСКАЯ КАМЕРА ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2021 |

|

RU2771126C1 |

1

Изобретение относится к гальванической обработке и может быть использовано для хромирования внутренней поверхности длинных трубчатых деталей.

Известно устройство для проточного хромирования полых цилиндрических деталей, преимущественно цилиндров двигателей внутреннего сгорания, содержащее стенд, в котором для фиксирования обрабатываемого изделия относительно анода гидросистема выполнена с опорным фланцем L1.

Однако это устройство не Обеспечивает соосности анода и обрабатьаваемых детсшей, имеющих отношение длины к диаметру более 30, что сказывается на качестве покрытия.

Известно устройство для гальванопокрытия, преимущественно хромирования внутренней поверхности трубчатых деталей, содержащее стенд для крепления обрабатываемой детали, гидросистему для циркуляции электролита, напорную и сливную чашки с уплотнителями, источник электропитания, токоподводяцие контакты и пульт управдения L2 .

Однако недостатком этого устройства является то, что монтаж обрабатываемой детали с анодом и уплотнительными чашками, выполняемый непосредственно на стенде, а также последующее подключение стенда к системе циркуляции электролита и источнику электропитания, выполняемое вручную с помощью шлангов и кабелей, увеличивает время простоя стенда, что уменьшает его производительность. Кроме того, наклонное положение панели стенда не обеспечивает достаточно быстрый слив остатков электролита из детали, так как образующийся в верхней части гидросистемы вакуум сдерживает слив, что также увеличивает время простоя стенда.

Цель изобретения - повышение производительности устройства за счет сокращение затрат времени на монтажные операции и слив остатков раствора из детали.

Поставленная цель достигается тем, что гидросистема снабжена телескопическим трубопроводом и клапаном, а сливная чашка и токоподводящие контакты выполнены с приводами для зажима обрабатываемого изделия и соединены соответственно с гидроистемой и источником электропитаия .

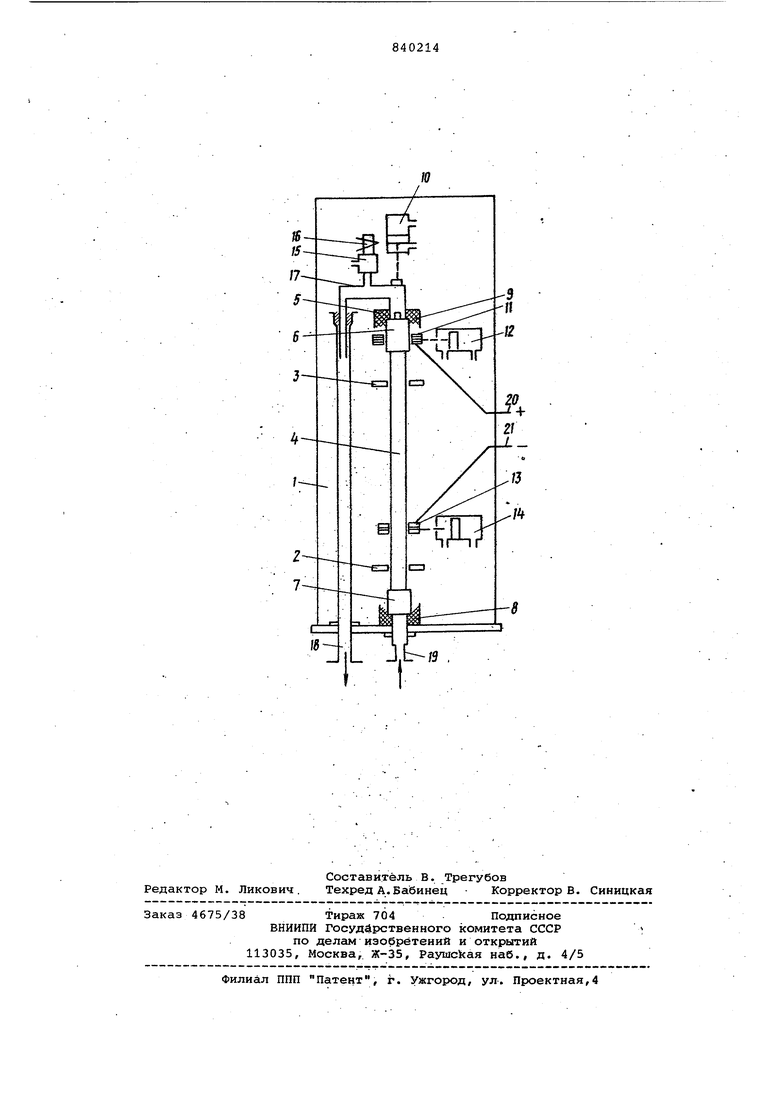

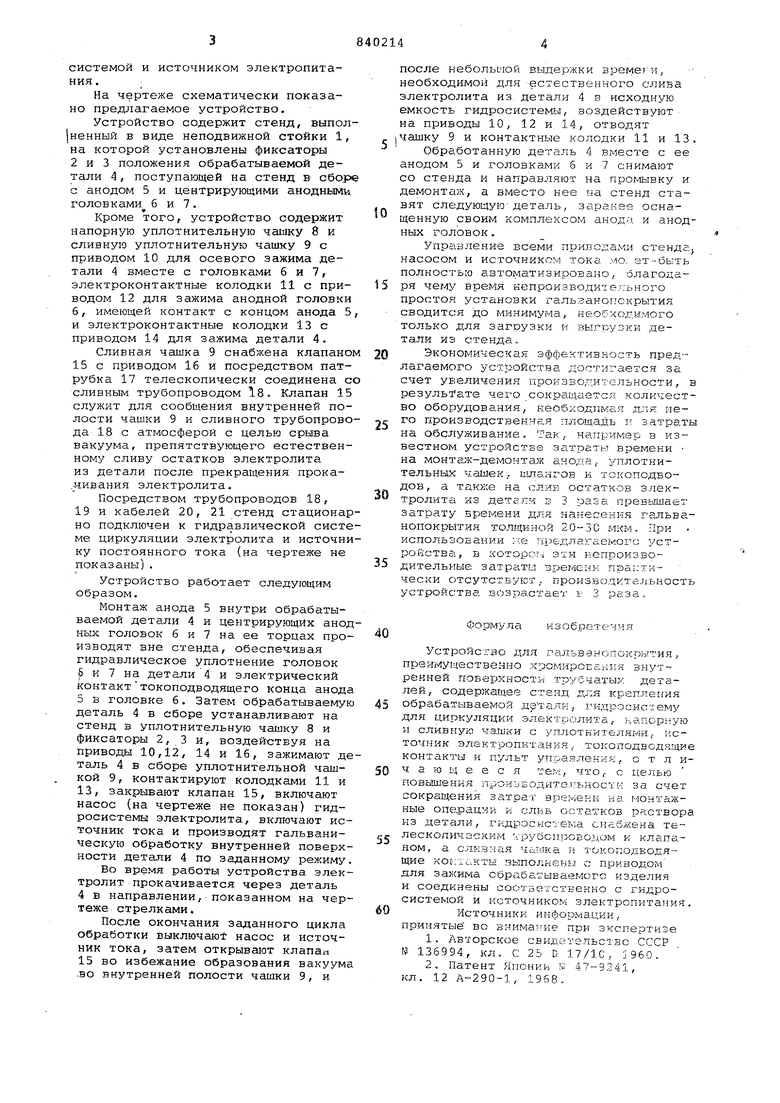

На чертеже схематически показао предлагаемое устройство.

Устройство содержит стенд, выполенный в виде неподвижной стойки 1, а которой установлены фиксаторы и 3 положения обрабатываемой деали 4, поступающей на стенд в сборе анодом 5 и центрирующими анодными оловками б и 7.

Кроме того, устройство содержит напорную уплотнительную чашку 8 и ливную уплотнительну чашку 9 с приводом 10 для осевого зажима детали 4 вместе с головками б и 7, электроконтактные колодки 11 с приводом 12 для зажима анодной головки б, имеющей контакт с концом анода 5, и электроконтактные колодки 13 с приводом 14 для зажима детали 4.

Сливная чашка 9 снабжена клапаном 15 с приводом 16 и посредством патрубка 17 телескопически соединена со сливным трубопроводом 18. Клапан 15 служит для сообщения внутренней полости чашки 9 и сливного трубопровода 18 с атмосферой с целью срыва вакуума, препятствующего естественному сливу остатков электролита из детали после прекращения прока.«ивания электролита.

Посредством трубопроводов 18, 19 и кабелей 20, 21 стенд стационарно подключен к гидравлической системе циркуляции электролита и источнику постоянного тока (на чертеже не показаны).

Устройство работает следующим образом.

Монтаж анода 5 внутри обрабатываемой детали 4 и центрирующих анодных головок б и 7 на ее торцах производят вне стенда, обеспечивая гидравлическое уплотнение головок и 7 на детали 4 и электрический контакттокоподводящего конца анода 5 в головке б. Затем обрабатываемую деталь 4 в сборе устанавливают на стенд в уплотнительную чашку 8 и фиксаторы 2, 3 и, воздействуя на приводы 10,12, 14 и 16, зажимают деталь 4 в сборе уплотнительной чашкой 9, контактируют колодками 11 и 13, закрывают клапан 15, включают насос (на чертеже не показан) гидросистемы электролита, включают источник тока и производят гальваническую обработку внутренней поверхности детали 4 по заданному режиму.

Во время работы устройства электролит прокачивается через деталь 4 в направлении, показанном на чертеже стрелками.

После окончания заданного цикла обработки выключают насос и источник тока, затем открывают клапан 15 во избежание образования вакуума .во внутренней полости чашки 9, и

после небольшой выдержки времеги, необходимой для естественного слива электролита из детали 4 в исходную емкость гидросистемы, воздействуют на приводы 10, 12 и 14, отводят |4с1шку 9 и контактные колодки 11 и 13

Обработанную деталь 4 вместе с ее анодом 5 и головками б и 7 снимают со стенда и направляют на промывку и демонта5К, а вместо нее «а стенд ставят следующую детальJ заранее оснащенную своим комплексом анода и анодных головок.

Упрсшление всеми приводами стенда насосом и источнико / тока мо. ет-бкть полностью автоматизировано, благодаря чему время кепроизводи1ельного простоя установки гальванопокрытия сводится до минимума, необходимого только для загрузки и выгрузки детали из стенда.

Экономическая эффективность предлагаемого устройства достигается за счет увеличения произзодительности, результате чего сокращается количество оборудования, необходимая для него производственная плош,адь и затрат на обслуживание. Так, например в известном устройстве затрать) времени на монтаж-демонтаж анода,, уплотнительных чашек.. шлангов и токоподводов, а также на слив остатков электролита из детЕПи в 3 раза превышает затрату времени для нанесения гальванопокрытия толщиной 20-ЗС мкм. При использовании ле предлагаемого устройства, в которог. эти непроизводительные затраТЛ времени практически отсутствуют., производительност устройства зоэра.стает i 3 раза.

Формула

Устройство для гальванопокрытия, преимущественно хромирсЕания знутрекней поверхности трубчатых деталей, содержащее стенд для ксеилеггия

5 обрабатываемой д -талк, тидросисхему для циркуляции злектролитБ f ь апорьгую и сливную чашки с уплотнителями, источник электропитания., токоподводя.щие контакты и пульт управления, о т л и0 чающееся те;-., что с 1гелью повышения прои1 Бодите17ьности за счет сокращения затрат времени на монтажвые опе.рации и слив остатков раствора из детали, гидросистема снабжена теf лескопичаским трубспроЕо;цом и клапаном, а слив-ная чьмка и токоподводящие к о:-; Те-, к ты выполнены с приводом для за ;сима сбрабатываемогс издели.я и соединены соотзетстЕенко с гидросистемой и источником электропитания.

О Источники информации,

принятые во внимание при экспертизе

И

Авторы

Даты

1981-06-23—Публикация

1979-05-03—Подача