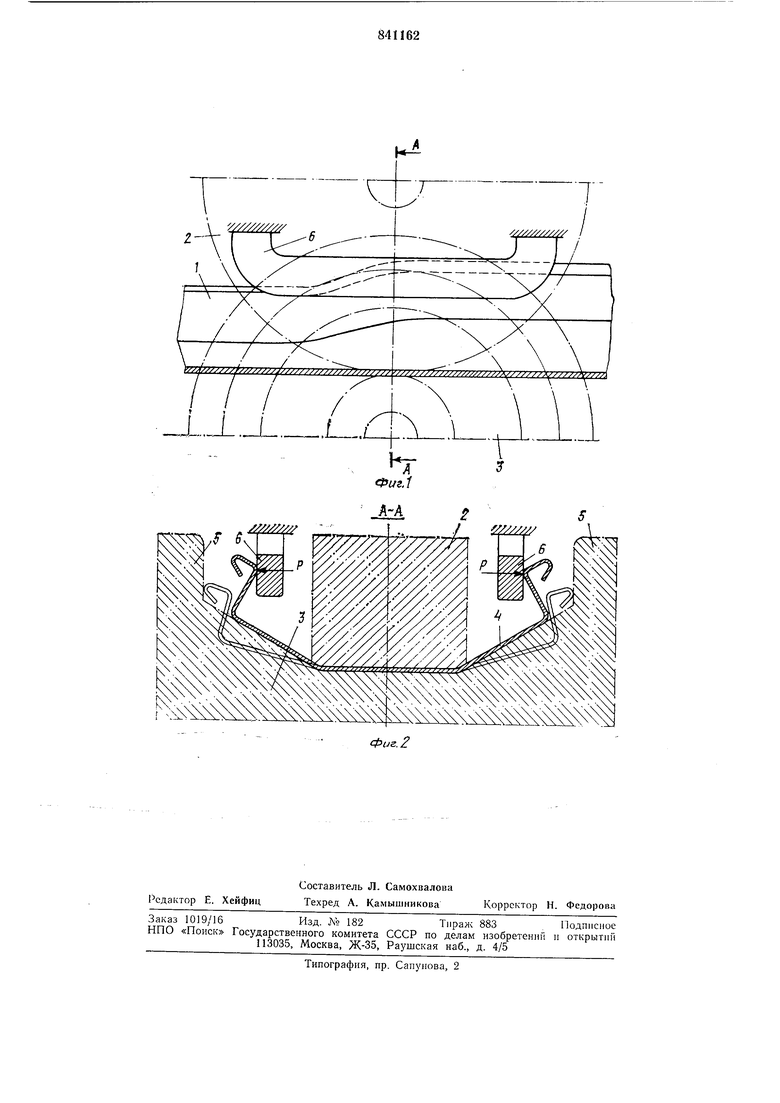

профиля короба троллейного шинопровода 110X110X40X21X2 мм проводят на стане 1-3X50-500. При этом, при ирохождеиии формуемого профиля 1 между верхним 2 и нижнем 3 валками производится подгибки боковых стенок 4. Усилие к подгибаемым боковым стенкам при формовке прикладывается со стороны конусных элементов нижнего вала. Боковая стенка профиля со стороны верхнего валка при его нодгибке была освобождена в калибре. Центрирование профиля на входе в валки производилось направляющими буртами 5 нижних валков 3. Непосредственно в очаге деформации, когда ширина профиля меньHie, чем на входе в валки, и направление профиля буртами становится невозможным, центрирование профиля производят путем приложения дополнительно центрирующих усилий Р к смыкающимся элементам с внутренней стороны полузакрытой полости формуемого профиля, например, с помон;ыо проводок 6, закрепленных на станине стана. Профили, изготовленные по предлагаемому способу, по сравнению с прототипом, характеризуются стабильностью геометрических размеров, не выходящих за пределы допускаемых отклонений (максимальные отклонения rtl мм), отсутствием смятия кромок, переформовки и разноширинности отдельных элементов профиля по длине. Приложение дополнительно центрируемых усилий в калибре валков каждой клети обеспечивает надел ное направление профиля по длине, что позволяет ужесточить режим профилирования, сократить количество технологических переходов на 20-25%, а следовательно и снизить энергозатраты на 5-10%. Применение изобретения при изготовлении гнутых профилей для троллейного шинопровода ШТМ-70, применяемого в элек510 1.Т 20 25 30 35 .10 тромонтажных изделиях, позволяет организовать их производство на 16-клетьевых профилегибочных станах вместо их штамповки на прессах, что обеспечивает экономический эффект свыше 100 тыс. руб. в год. Изготовление профилей по известным способам не обеспечивает заданного качества и требует применения станов с больН1ИМ количеством клетей - свыше 25. Экономический эффект достигают за счет меньшей стоимости профилегибочного оборудования, нланируемого к устаиовке в цеха завода вместо изготовления гнутых профилей на нрессах в штампах. При расширении сортамента гнутых профилей, применяемых в электромонтажных изделиях, экономический эффект составит около 300 тыс. Формула изобретения Способ изготовления гнутых профилей, преи.мущественно полузакрытой и закрытой формы с отбортовками наружу, включающий последовательную подгибку элементов профиля по проходам в калибрах нрофилегибочных клетей путем приложения усилий к подгибаемым элементам с одной стороны и центрирование профиля на входе в калибр относительно оси профилирования путем прилол ения усилий к кромкам отбортонок с наружной стороны, отличаюU, и и с я тем, что, с целью улучшения качества путем предупреждения поперечного смещения профиля в валках и переформовки его участков, в каждом калибре к смыкающим элементам с внутренней стороны полузакрытой полости формуемого профиля, прикладывают горизонтальное усилие в пределах упругой деформации, обеспечиваюн1,ее дополнительное центрирование профиля относительно оси профилирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валки рабочей клети многоклетьего профилегибочного стана | 1980 |

|

SU869909A1 |

| Инструмент профилегибочного стана | 1980 |

|

SU912333A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1992 |

|

RU2015770C1 |

| Способ изготовления гнутых профилей | 1990 |

|

SU1726087A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО КОРЫТНОГО ПРОФИЛЯ | 1993 |

|

RU2037352C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТОГО НЕРАВНОПОЛОЧНОГО ЗЕТОВОГО ПРОФИЛЯ | 1998 |

|

RU2148451C1 |

| Валок рабочей клетки профилегибочного стана | 1982 |

|

SU1077680A1 |

| СПОСОБ ПОШТУЧНОЙ ФОРМОВКИ U-ОБРАЗНОГО ГНУТОГО ПРОФИЛЯ | 1992 |

|

RU2040994C1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1072949A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ЗАМКНУТОГО И ПОЛУЗАМКНУТОГО СЕЧЕНИЙ | 1994 |

|

RU2071850C1 |

Авторы

Даты

1982-07-07—Публикация

1980-01-09—Подача