I

Изобретение относится к производству тонкостенных сварных труб.

Известен способ непрерывной формовки трубной заготовки под сварку, при котором формовку средней части полосы осуществляют горизонтальными приводными валками с универсальной калибровкой, а формовку периферийных частей полосы - холостыми вертикальными валками LH .

Недостатком известного способа является снижение качества изготавливаемой трубы из-за возникновения большой вытяжки кромок формуемой полосы при осуществлении способа. Вытяжка кромок способствует искривлению трубы, образованию складок.на сварном шве.

Известен т.акже способ изготовления электросварных прямошовных труб, при котором трубную заготовку формуют овальной формы с щелью, расположенной симметрично относительно вертикальной оси заготовки, и неравными

периметрами частей заготовки, а затем сваривают ее кромки, при этом периметр части заготовки с щелью превышает периметр ее другой части на величину, вытесняемую в грат t2

Недостатком данного способа является невозможность изготовления труб несколькими швами, что сужает сортамент изготавливаемых труб. Этот способ позволяет изготавливать трубы

10 только с одним переходным швом. Но так как промьшшенностью выпускаются полосы строго ограниченной ширины, то по указанному способу невозможно изготовление труб большого

15 диаметра.

Известен также способ изготовления сварных прямошовных труб, при котором исходную полосу формуют, придавая ей форму овала с большой верти20кальной осью, сваривают продольные кромки трубной заготовки, а затем калибруют полученную трубу до круглого сечения. При формовке исходной

полосы в овал обесг1ечивают величину его малой горизонтальной оси в зоне сварки на 0,5... 2,5% меньше диаметра готовой трубы, а калибровку трубы осуществляют путем осадки ее по высоте СЗ.

Недостатком данного способа является невозможность осуществления его при формовке тонкостенных сварных труб, так как осуществлениеспособа предусматривает калибровку трубы производить путем осадки ее по высоте. Осадка по высоте тонкостенных труб вызывает потерю ус тойчивости их, что связано с появлением хлопунов, гармошек и других механических повреждений, снижающих качество изготавливаемых труб.

Наиболее близким к изобретению является способ непрерывной формовки сварных двухшовных труб, включающий операции параллельного размещения полос, формовки кромок, поворота полос одна относительно другой до сближения кромок, сварки кромок и придания сваренной трубе заданной фомы С4 .

Недостатком указанного способа является то, что по этому способу невозможно осуществление непрерывной формовки тонкостенных сварных труб, так как осуществление способа связано с применением тока высокой частоты. Для производства сварки током высокой частоты необходимо трубную з готовку в зоне сварки подвергать необходимому давлению, под действием этого давления кромки одновременно с дйух сторон сдавливаются и свариваются. А для осуществления сварки кромок двух тонкостенных полос необходимым условием является точное удерживание стыка этих кромок под ба маком сварочной головки без приложения усилия, направленного к сближению указанных кромок, в противном случае стык нарушается и получение качественного шва становится невозможным ., Цель изобретения - повьшгение качества изготовления сварных труб. Указанная цель достигается тем, что согласно способу непрерывной фо мовки сварных двухшовных труб,, вклю ющему операции параллельного размещения полос, формовки кромок, поворота полос одна относительно друroii до сближения кромок, сварки кро

мок и придания сваренной трубе члданной формы, полосы перед noBopciiciM располагают в вертикальной плоскоспи на расстоянии одна относительно другой, равном половине диаметра готово трубы, каждую из полос поворачивают вокруг ее средней линии, после поворота формуют и сваривают нижние стыкуемые кромки, а затем - верхние.

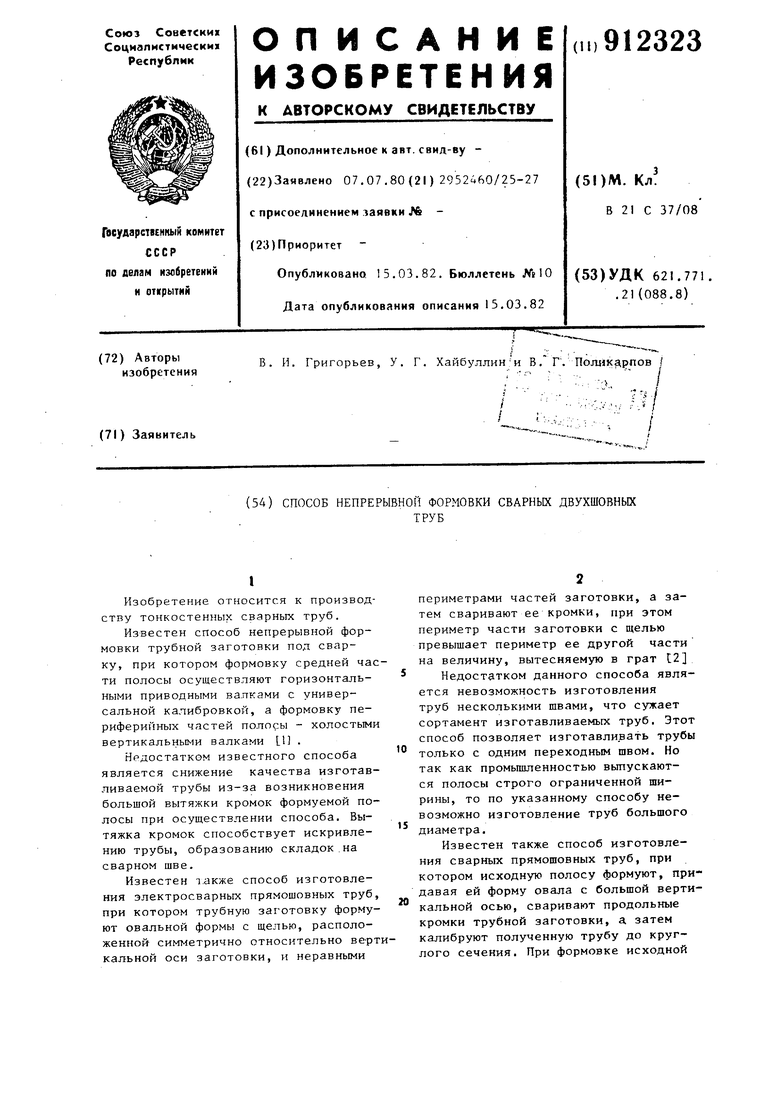

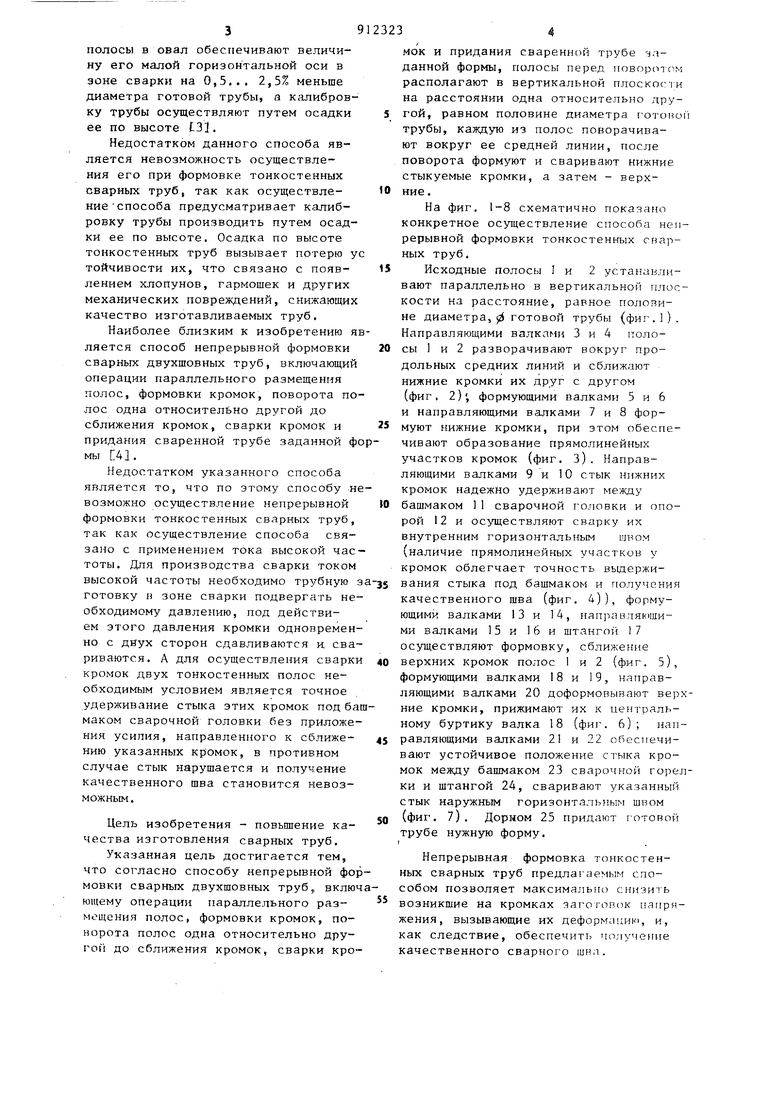

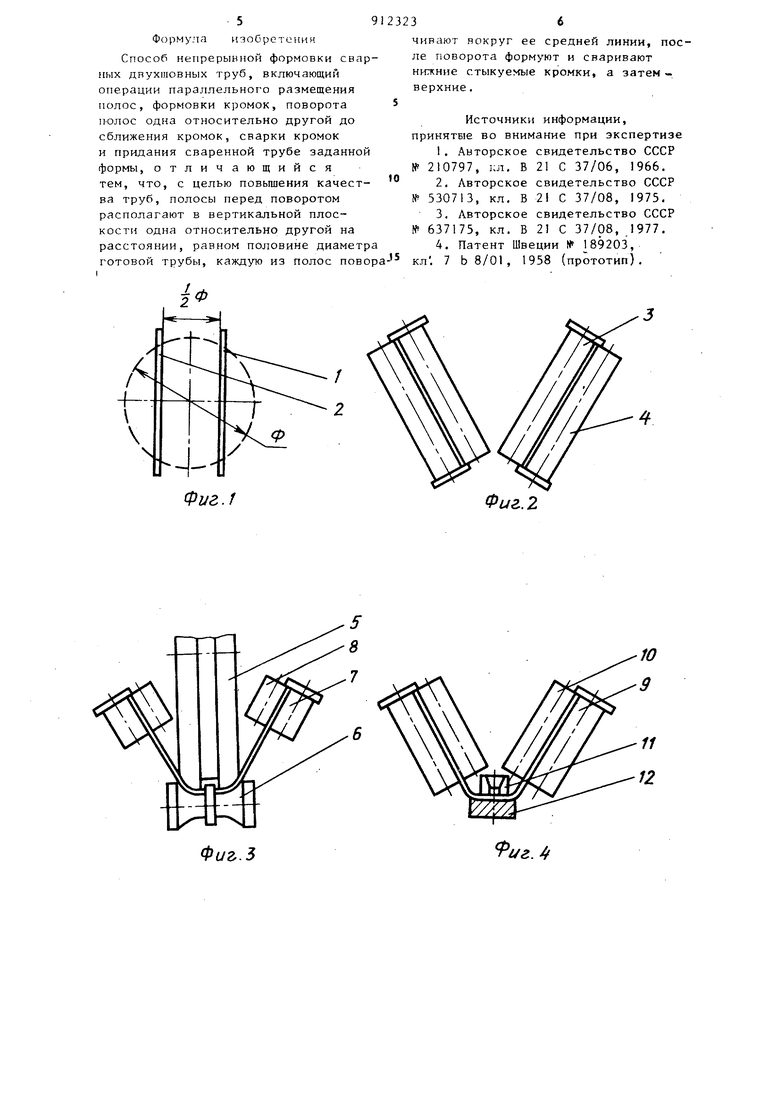

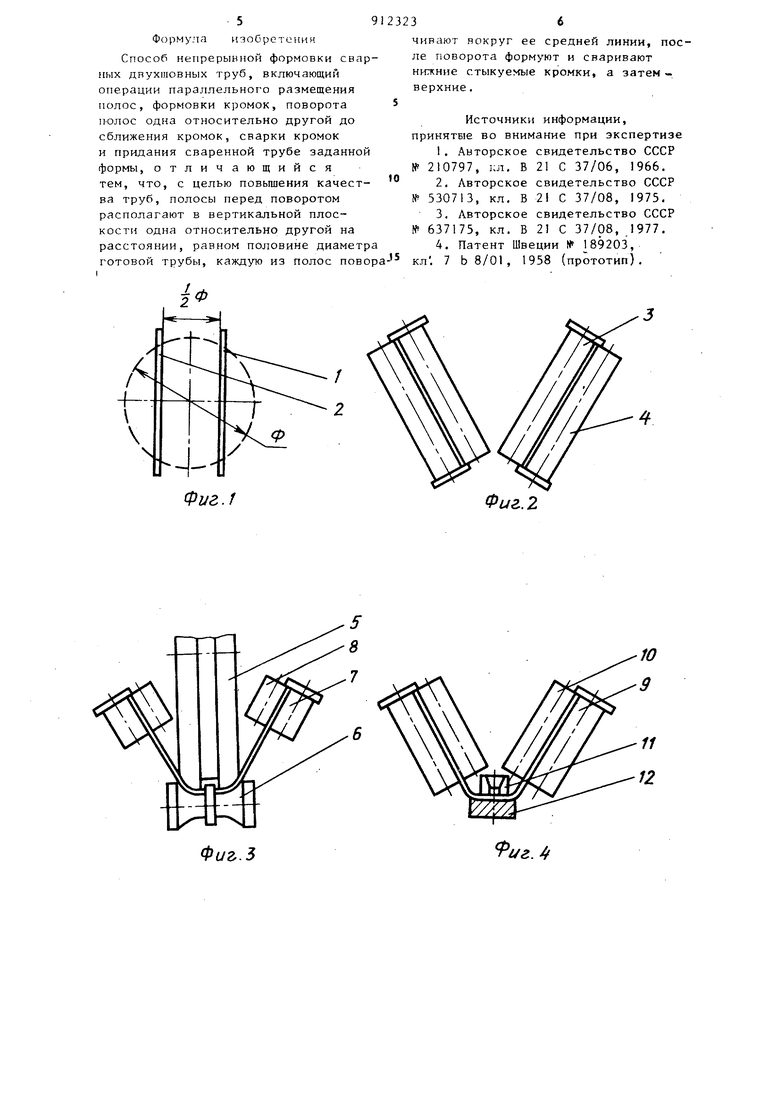

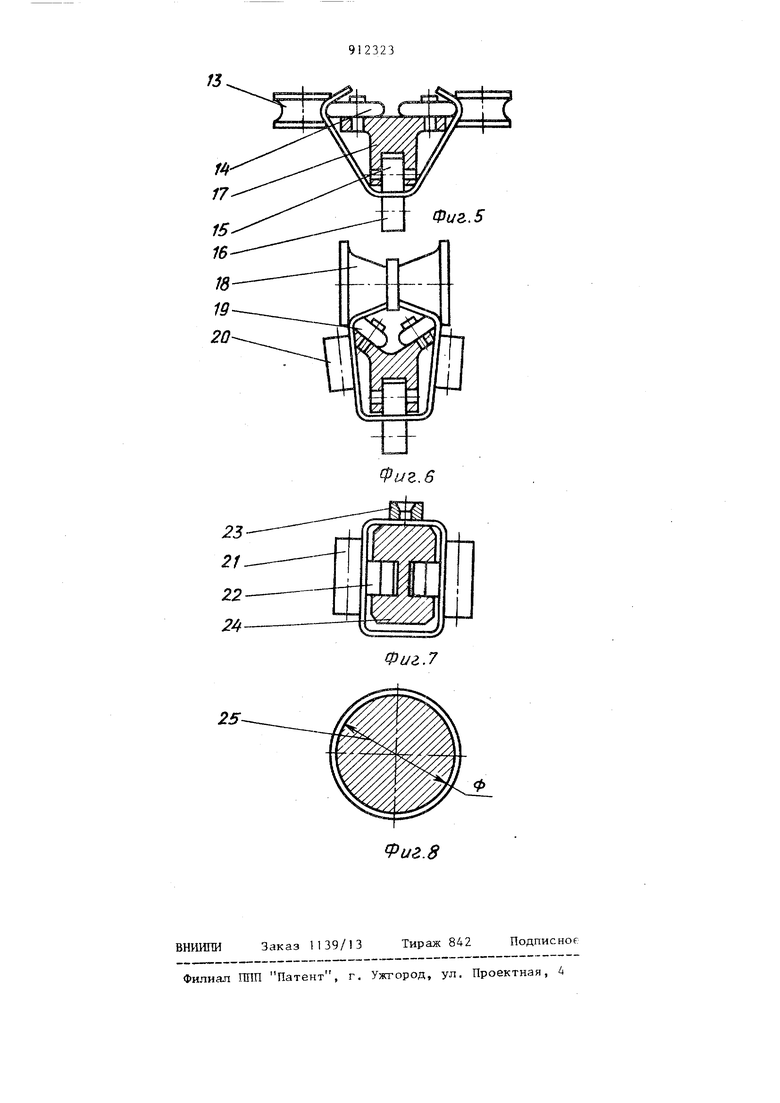

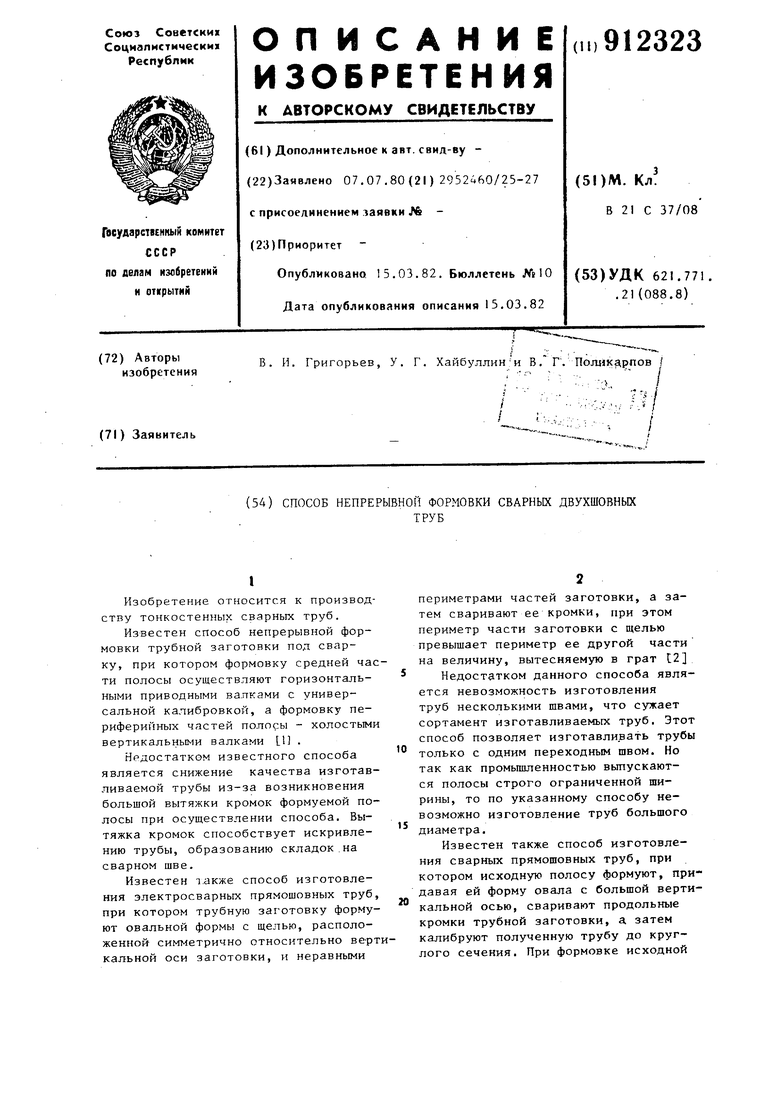

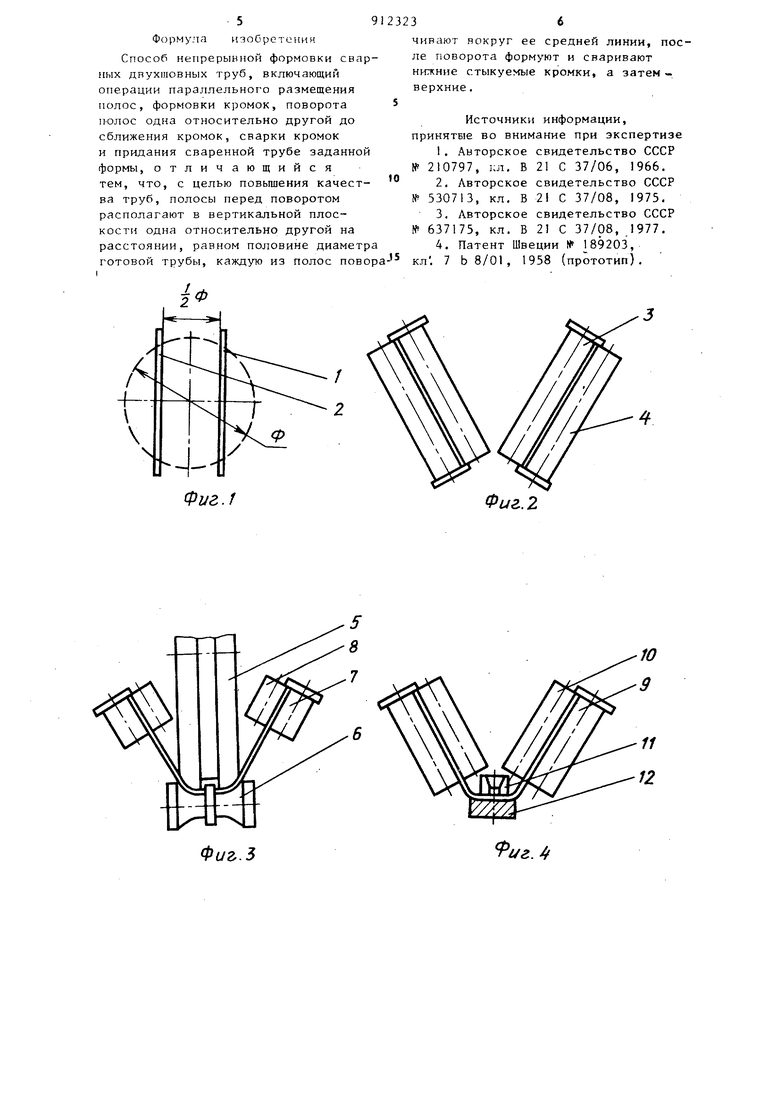

На фиг. t-8 схематично noKasaiio конкретное осуществление способа непрерывной формовки тонкостенных сг арных труб.

Исходные полосы I и 2 устанавливают параллельно в вертикальной плоскости на расстояние, равное половине диаметра,0 готовой трубы (фиг.I). Направляющими валками 3 и 4 полосы 1 и 2 разворачивают вокруг продольных средних линий и сближают нижние кромки их друг с другом (фиг, 2), формующими валками 5 и 6 и направляющими валками 7 и 8 формуют нижние кромки, при этом обеспечивают образование прямолинейных участков кромок (фиг. З). Направляющими валками 9 и 10 стык нижних кромок надежно удерживают между башмаком 11 сварочной головки и опорой 12 и осуществляют сварку их внутренним горизонтальным шиом (наличие прямолинейных участков у кромок облегчает точность выдерживания стыка под башмаком получения качественного шва (фиг. 4)), формующими валками 13 и 14, нап11авляк1Шими валками 15 и 16 и штангой 17 осуществляют формовку, сближение верхних кромок полос 1 и 2 (фиг. 5), формующими валками 18 и 19, направляющими валками 20 доформовывают верхние кромки, прижимают их к центральному буртику валка 18 (фит-. 6); направляющими валками 2 и 22 обеспечивают устойчивое положение стыка кромок между башмаком 23 сварочной горелки и штангой 24, сваривают указанный стык наружньм горизонтальным швом (фиг. 7). Дорном 25 придают готовой трубе нужную форму. Непрерывная формовка тонкостенных сварных труб предлагаемым способом позволяет максимально снизиль возникшие на кромках заготовок напряжения, вызывающие их деформации, и, как следствие, обеспечить Tiojiy4etrne качественного сварного шва. 5 Форму.та изобретения Способ непрерывной формовки сва ных двухшовных труб, включающий операции параллельного размещения полос, формовки кромок, поворота п-олос одна относительно другой до сближения кромок, сварки кромок и придания сваренной трубе заданно формы, отличающийся тем, что, с целью повышения качест ва труб, полосы перед поворотом располагают в вертикальной плоскости одна относительно другой на расстоянии, равном половине диамет готовой трубы, каждую из полос пов 36 чивают вокруг ее средней линии, после поворота формуют и сваривают нижние стыкуемые кромки, а затемверхние. Источники информации, принятБШ во внимание при экспертизе 1.Авторское свидетельство СССР № 210797, ;;л, В 21 С 37/06, 1966, 2.Авторское свидетельство СССР № 530713, кл, В 21 С 37/08, 1975. 3.Авторское свидетельство СССР № 637175, кл. В 21 С 37/08, 1977. 4.Патент Швеции № 189203, кл. 7 Ь8/01, 1958 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU572311A1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 1994 |

|

RU2056961C1 |

| Способ непрерывного изготовления сварных прямошовных труб | 1978 |

|

SU747560A1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU664707A1 |

| Способ изготовления двухшовных труб большого диаметра | 2017 |

|

RU2667194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 1992 |

|

RU2035247C1 |

| Устройство для формовки и сварки прямошовных особотонкостенных труб | 1981 |

|

SU997896A1 |

Фиг.Ъ

иг.4

иг.8

Авторы

Даты

1982-03-15—Публикация

1980-07-07—Подача