(54) ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ В ПОЛЫХ ДЕТАЛЯХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения гофрированных деталей из ленты | 1971 |

|

SU436687A1 |

| Штамп с отключаемыми пуансонами | 1986 |

|

SU1371741A1 |

| Автоматическая линия для изготовления деталей зонтичных каркасов из проволоки | 1983 |

|

SU1296271A1 |

| Штамп с отключаемыми пуансонами | 1982 |

|

SU1103924A1 |

| Поворотно-делительное устройство | 1975 |

|

SU523786A1 |

| ПОВОРОТНО-ДЕЛИТЕЛЬНОЕ ПРИСПОСОБЛЕНИЕ | 2005 |

|

RU2294276C1 |

| Установка для обработки ленточного материала | 1987 |

|

SU1530306A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU536871A1 |

| Привод мехнизма подачи материала к штампу | 1972 |

|

SU450716A1 |

| Штамп-автомат для формообразования и сборки деталей | 1979 |

|

SU882683A1 |

t

Изобретение относится к обработке металлов давлением, а именно к устройствам для получения отверстий в полых деталях, и может быть использовано, например, для пробивки окон в сепараторах подшипников.

Известен штамп для пробивки отверстий в полых деталях, содержащий взаимодействующие штамповочные инструменты, один из которых установлен в подвижной части штампа, а другой в неподвижной, а также механизм зажима детали с индивидуальным приводом и механизм периодического поворота, связанный с подвижной частью штампа, включающий в. себя делительное колесо и храповую собачку 1.

Недостаткем известного штампа является недостаточная надежность фиксации детали из-за высоких динамических нагрузок, вызванных большими скоростями поворота детали, так как для осуществления поворота используется лишь часть хода пресса.

Цель изобретения - повышение надежности фиксации путем снижения динамических нагрузок и обеспечение безопасной работы.

Указанная цель достигается тем, что механизм периодического поворота снабжен

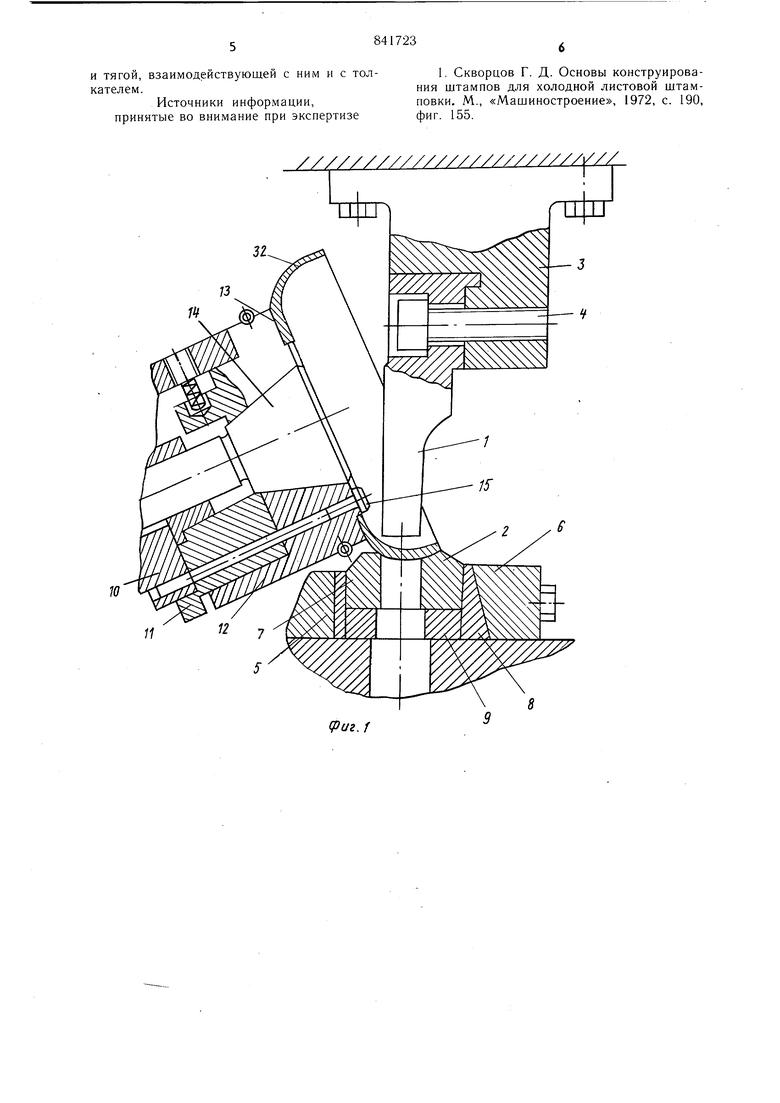

плоским кулачком, связанным с подвижной частью штампа, имеющим форму четырехугольника, толкателем, взаимодействующим одним концом с кулачком, а другим с фиксатором, и углом возврата толкателя в исходное положение.

Узел возврата толкателя в исходное положение выполнен в виде взаимодействующего с подпружиненным фиксатором стакана и помещенной внутри него пружиной сжатия.

Штамп снабжен конечным выключателем и тягой, взаимодействующей с ним и с толкателем.

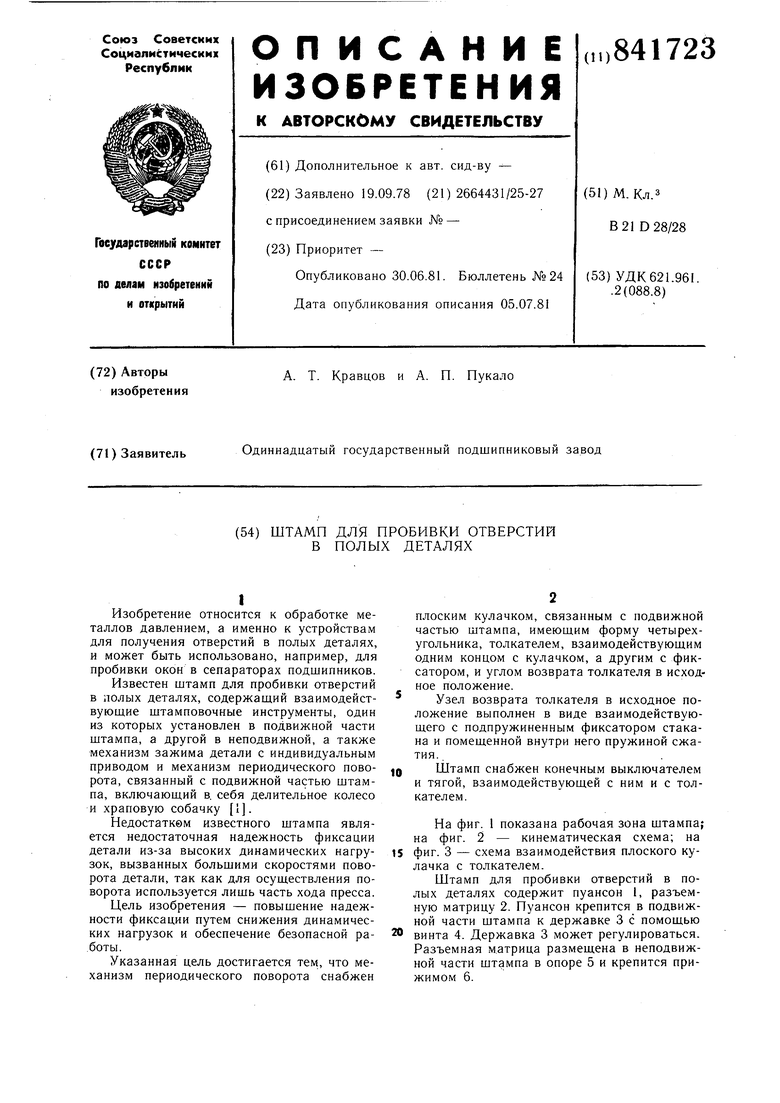

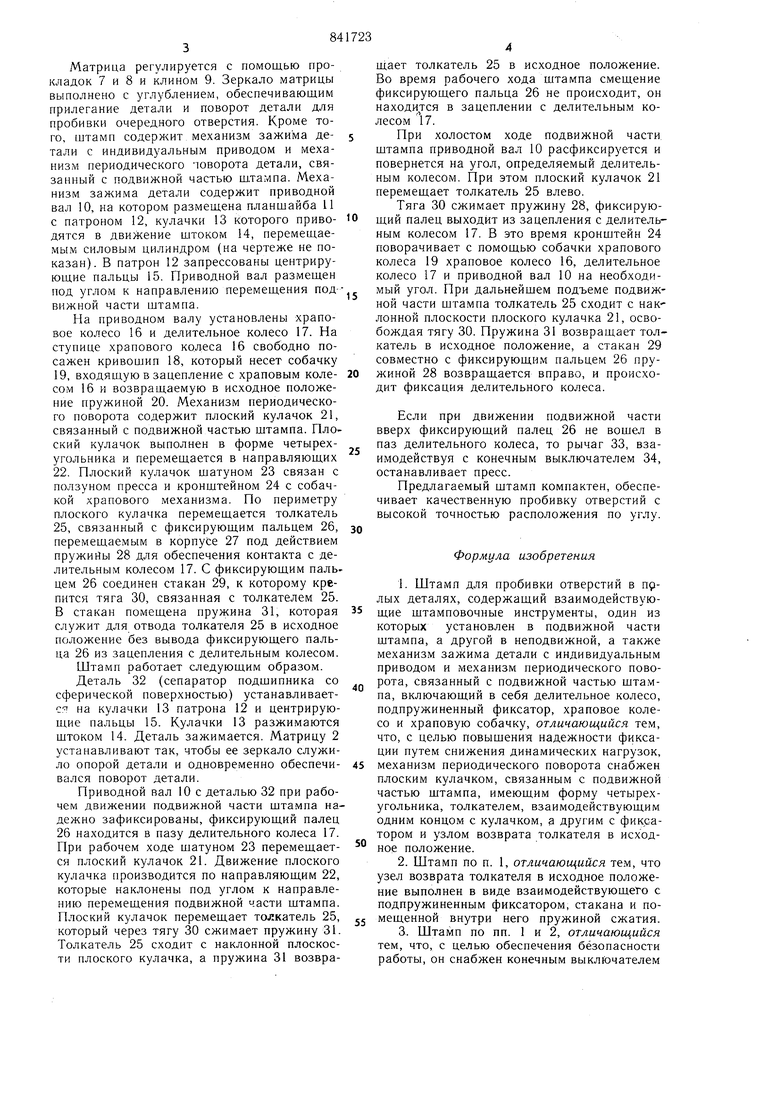

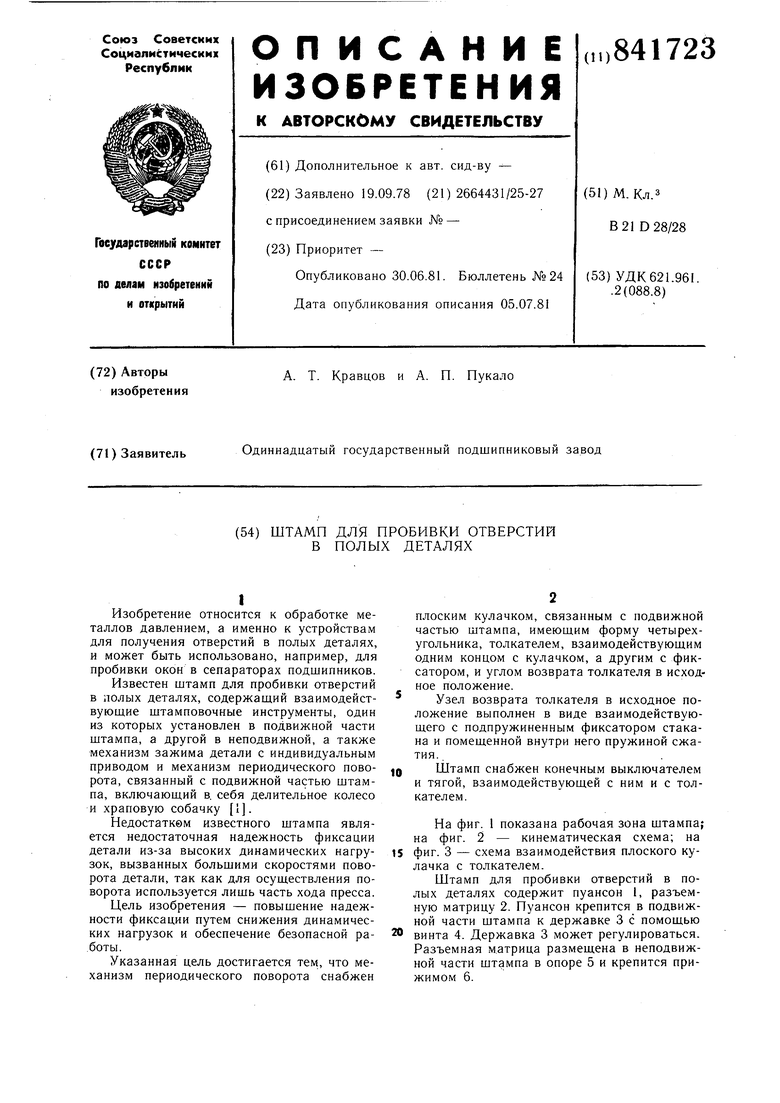

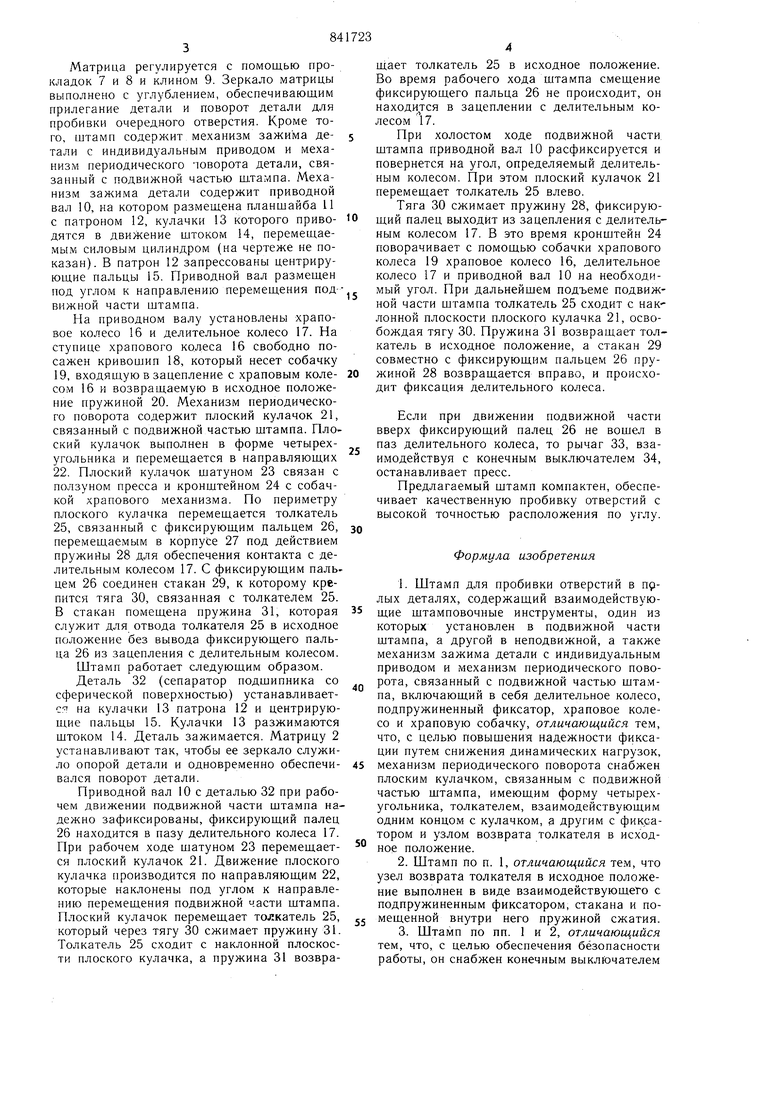

На фиг. 1 показана рабочая зона штампа; на фиг. 2 - кинематическая схема; на фиг. 3 - схема взаимодействия плоского кулачка с толкателем.

Штамп для пробивки отверстий в полых деталях содержит пуансон 1, разъемную матрицу 2. Пуансон крепится в подвижной части штампа к державке 3 с помощью винта 4. Державка 3 может регулироваться. Разъемная матрица размещена в неподвижной части штампа в опоре 5 и крепится прижимом 6.

Матрица регулируется с помощью прокладок 7 и 8 и клином 9. Зеркало матрицы выполнено с углублением, обеспечивающим прилегание детали и поворот детали для пробивки очередного отверстия. Кроме того, щтамп содержит механизм зажима детали с индивидуальным приводом и механизм периодического поворота детали, связанный с подвижной частью щтампа. Механизм зажима детали содержит приводной вал 10, на котором размещена планщайба 11 с патроном 12, кулачки 13 которого приводятся в движение штоком 14, перемещаемым силовым цилиндром (на чертеже не показан). В патрон 12 запрессованы центрирующие пальцы 15. Приводной вал размещен под углом к направлению перемещения подвижной части щтампа.

На приводном валу установлены храповое колесо 16 и делительное колесо 17. На ступице храпового колеса 16 свободно посажен кривощип 18, который несет собачку 19, входящую в зацепление с храповым колесом 16 и возвращаемую в исходное положение пружиной 20. Механизм периодического поворота содержит плоский кулачок 21, связанный с подвижной частью штампа. Плоский кулачок выполнен в форме четырехугольника и перемещается в направляющих 22. Плоский кулачок шатуном 23 связан с ползуном пресса и кронштейном 24 с собачкой храпового механизма. По периметру плоского кулачка перемещается толкатель 25, связанный с фиксирующим пальцем 26, перемещаемым в корпусе 27 под действием пружийы 28 для обеспечения контакта с делительным колесом 17. С фиксирующим пальцем 26 соединен стакан 29, к которому крепится тяга 30, связанная с толкателем 25. В стакан помещена пружина 31, которая служит для отвода толкателя 25 в исходное положение без вывода фиксирующего пальца 26 из зацепления с делительным колесом. Штамп работает следующим образом. Деталь 32 (сепаратор подшипника со сферической поверхностью) устанавливается на кулачки 13 патрона 12 и центрирующие пальцы 15. Кулачки 13 разжимаются штоком 14. Деталь зажимается. Матрицу 2 устанавливают так, чтобы ее зеркало служило опорой детали и одновременно обеспечивался поворот детали.

Приводной вал 10 с деталью 32 при рабочем движении подвижной части штампа надежно зафиксированы, фиксирующий палец 26 находится в пазу делительного колеса 17. При рабочем ходе шатуном 23 перемещается плоский кулачок 21. Движение плоского кулачка нроизводится по направляющим 22, которые наклонены под углом к направлению перемещения подвижной части штампа. Плоский кулачок перемещает толкатель 25, который через тягу 30 сжимает пружину 31. Толкатель 25 сходит с наклонной плоскости плоского кулачка, а пружина 31 возвращает толкатель 25 в исходное положение. Во время рабочего хода штампа смещение фиксирующего пальца 26 не происходит, он находится в зацеплении с делительным колесом 17.

При холостом ходе подвижной части щтампа приводной вал 10 расфиксируется и повернется на угол, определяемый делительным колесом. При этом плоский кулачок 21 перемещает толкатель 25 влево.

Тяга 30 сжимает пружину 28, фиксирующий палец выходит из зацепления с делительным колесом 17. В это время кронштейн 24 поворачивает с помощью собачки храпового колеса 19 храповое колесо 16, делительное колесо 17 и приводной вал 10 на необходимый угол. При дальнейшем подъеме подвижной части щтампа толкатель 25 сходит с нак лонной плоскости плоского кулачка 21, освобождая тягу 30. Пружина 31 возвращает толкатель в исходное положение, а стакан 29 совместно с фиксирующим пальцем 26 пружиной 28 возвращается вправо, и происходит фиксация делительного колеса.

Если при движении подвижной части вверх фиксирующий палец 26 не вошел в паз делительного колеса, то рычаг 33, взаимодействуя с конечным выключателем 34, останавливает пресс.

Предлагаемый штамп компактен, обеспечивает качественную пробивку отверстий с высокой точностью расположения по углу.

Формула изобретения

и тягой, взаимодействующей с ним и с толкателем.

Источники информации, принятые во внимание при экспертизе

(puz.f

Авторы

Даты

1981-06-30—Публикация

1978-09-19—Подача