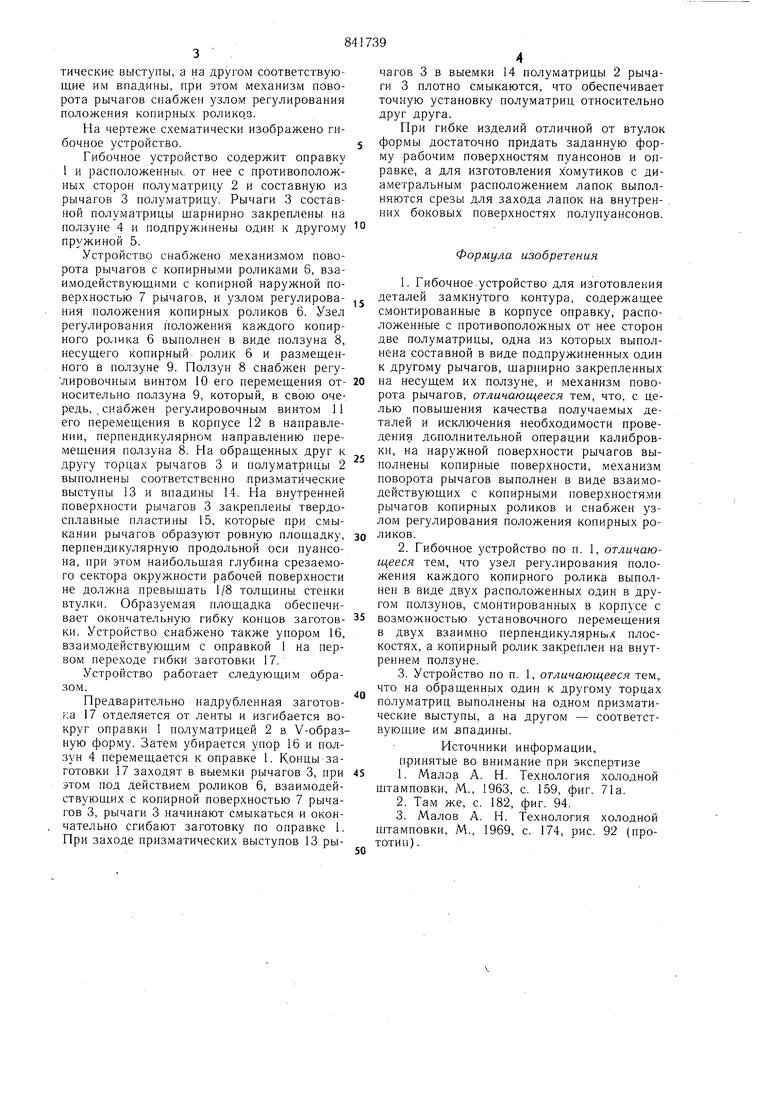

(54) ГИБОЧНОЕ УСТРОЙСТВО В ЛЕБЕДЕВА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЗАМКНУТОГО КОНТУРА тические выступы, а на другом соответствующие им впадины, .при этом механизм поворота рычагов снабжен узлом регулирования положения копирных ролико.в. На чертеже схематически изображено гибочное устройство. Гибочное устройство содержит оправку и расположенные от нее с противоположных сторон полуматрицу 2 и составную из рычагов 3 полуматрицу. Рычаги 3 составной полуматрицы шарнирно закреплены на ползуне 4 и подпружинены один к другому пружиной 5. Устройство снабжено .механизмом поворота рычагов с копирными роликами 6, взаимодействующими с копирной наружной поверхностью 7 рычагов, и узлом регулирования положения копирных роликов 6. Узел регулирования положения каждого копирного ролика 6 выполнен в виде ползуна 8, несущего копирный ролик 6 и размещенного в ползуне 9. Ползун 8 снабжен регулировочным винтом 10 его перемещения относительно ползуна 9, который, в свою оче-. редь, , снабжен регулировочным винтом 11 его перемещения в корпусе 12 в направлении, перпендикулярном направлению перемещения ползуна 8. На обращенных друг к другу торцах рычагов 3 и полуматрицы 2 выполнены соответственно призматические выступы 13 и впадины 14. На внутренней поверхности рычагов 3 закреплены твердосплавные пластины 15, которые при смыкании рычагов образуют ровную площадку, перпендикулярную продольной оси пуансона, при этом наибольщая глубина срезаемого сектора окружности рабочей поверхности не должна превышать 1/8 толщины стенки втулки. Образуемая площадка обеспечивает окончательную гибку концов заготовки. Устройство снабжено также упором 16, взаимодействующим с оправкой 1 на первом переходе гибки заготовки 17. Устройство работает следующим образом. Предварительно надрубленная заготовка 17 отделяется от ленты и изгибается вокруг оправки 1 полуматрицей 2 в V-образную форму. Затем убирается упор 16 и ползун 4 перемещается к оправке 1. Концы заготовки .17 заходят в выемки рычагов 3, при этом под действием роликов 6, взаимодействующих с копирной поверхностью 7 рычагов 3, рычаги 3 начинают с.мыкаться и окончательно сгибают заготовку по оправке 1. При заходе призматических выступов 13 рычагов 3 в выемки 14 полуматрицы 2 рычаги 3 плотно смыкаются, что обеспечивает точную установку полуматриц относительно друг друга. При гибке изделий отличной от втулок формы достаточно придать заданную форму рабочим поверхностям пуансонов и оправке, а для изготовления х;омутиков с диаметральным расположением лапок выполняются срезы для захода лапок на внутренних боковых поверхностях полупуансонов. Формула изобретения . Гибочное-устройство для изготовления деталей замкнутого контура, содержащее смонтированные в корпусе оправку, расположенные с противоположных от нее сторон две полуматрицы, одна из которых выполнена составной в виде подпружиненных один к другому рычагов, щарнирно закрепленных на несущем их ползуне, и механизм поворота рычагов, отличающееся тем, что, с целью повышения качества получаемых деталей и исключения -необходимости проведения дополнительной операции калибровки, на наружной поверхности рычагов выполнены копирные поверхности, механизм поворота рычагов выполнен в виде взаимодействующих с копирными поверхностями рычагов копирных роликов и снабжен узлом регулирования положения копирных роликов. 2.Гибочное устройство по п. 1, отличающееся тем, что узел регулирования положения каждого копирного ролика выполнен в виде двух расположенных один в другом ползунов, смонтированных в корпусе с возможностью установочного перемещения в двух взаимно перпендикул5 рнь1Х плоскостях, а копирный ролик закреплен на внутреннем ползуне. 3.Устр.ойство по п. 1, отличающееся тем, что на обращенных один к другому торцах полуматриц выполнены на одно.м призматические выступы, а на другом - соответствующие им Бпадины. Источники информации, принятые во внимание при экспертизе 1.Малов А. Н. Технология холодной щтамповки, М., 1963, с. 159, фиг. 71а. 2.Там же, с. 182, фиг. 94. 3.Малов А. Н. Технология холодной щтамповки, М., 1969, с. 174, рис. 92 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибочное устройство В.Лебедева для изготовления деталей замкнутого контура | 1979 |

|

SU900922A2 |

| Гибочное устройство для изготовления деталей замкнутого контура | 1983 |

|

SU1098608A2 |

| Гибочное устройство для изготовления деталей типа втулок | 1980 |

|

SU940956A1 |

| Гибочное устройство для изготовления деталей типа втулок | 1985 |

|

SU1299668A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Многопозиционное гибочное устройство для изготовления деталей типа втулок | 1986 |

|

SU1428499A1 |

| Штамп для двусторонней гибки штучных заготовок | 1989 |

|

SU1694285A1 |

| Устройство для гибки кольцевых изделий типа втулок | 1985 |

|

SU1299667A1 |

| Станок для гибки длинномерных заготовок | 1982 |

|

SU1057143A2 |

Авторы

Даты

1981-06-30—Публикация

1979-08-20—Подача