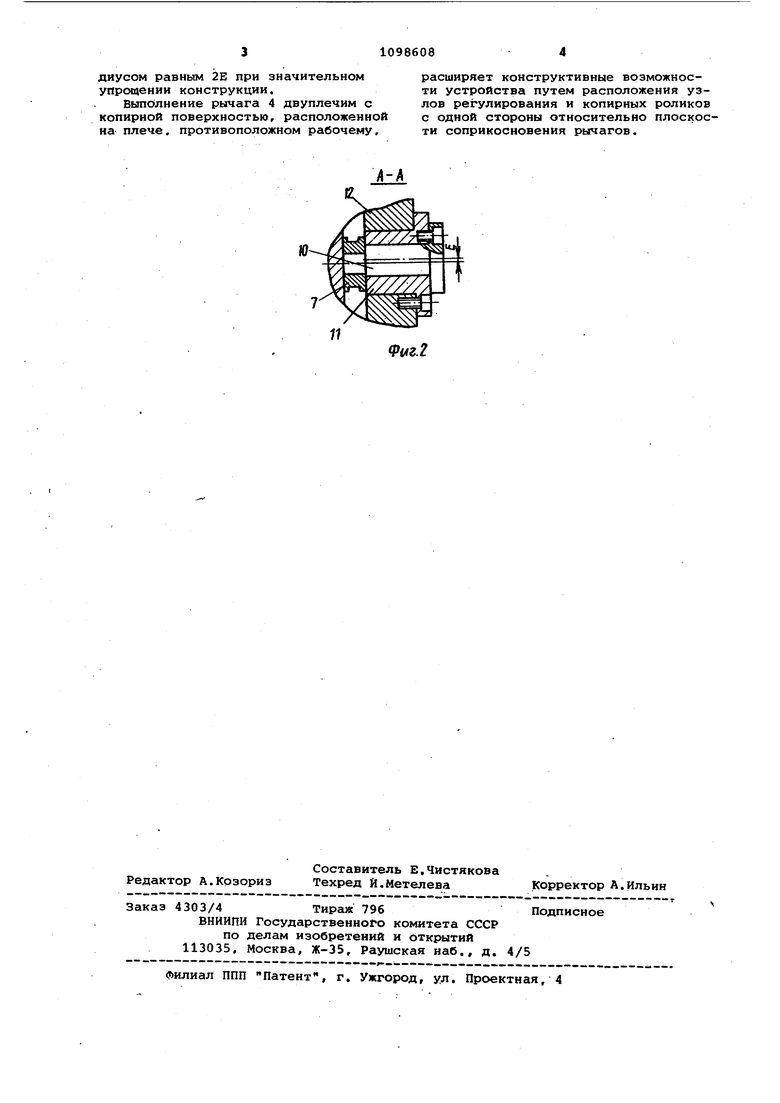

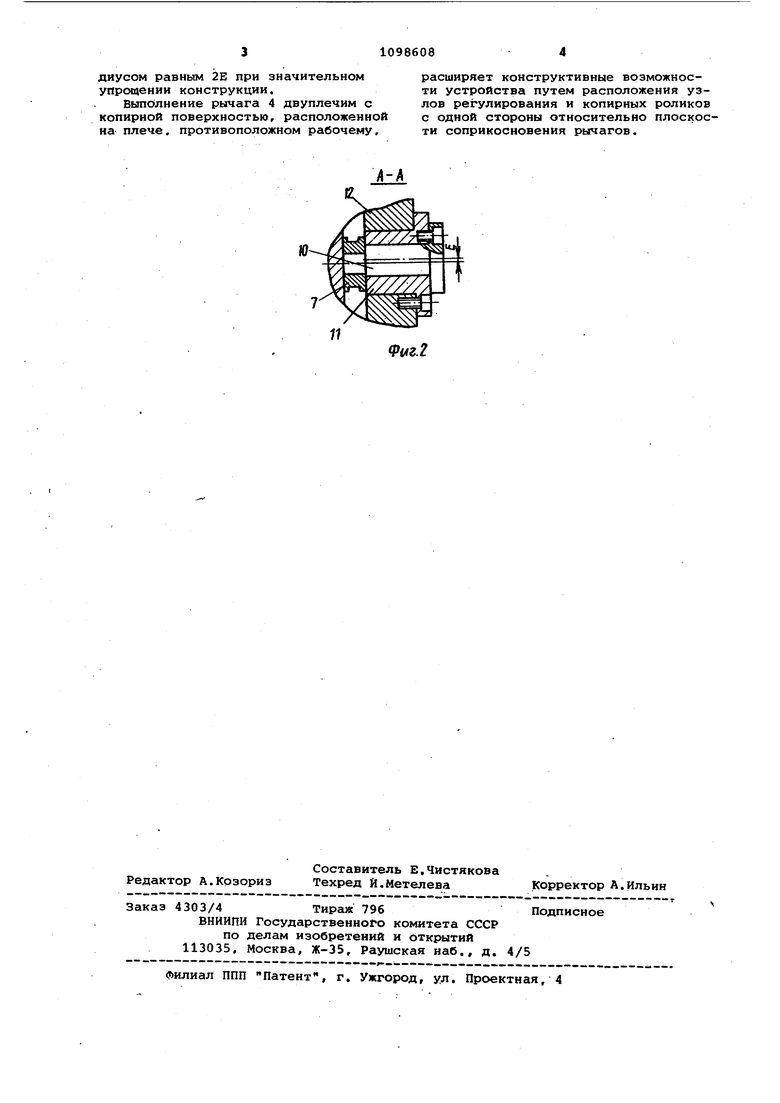

2. Устройство по П.1, о т л ичаюцееся тем, что каждый узел регулирования положения копирного ролика выполнен в виде эксцентричной втулки, смонтированной li отверстии, выполненном в корпусе,

и размещенного в ней также эксцен- .тричного пальца, при этом втулка и палец установлены с одинаковым эксцентриситетом и с возможностью регулировочных вращательных перемещений,а копирный ролик размещен на пальце.

1. ГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ЗАМКНУТОГО КОНТУРА по авт.св. № 841739, о т л и ч а ю 1U е е с я тем, что, с целью расширения технологических возможностей путем использования в прессах-автоматах для гибких деталей замкнутого контура в плоскости, перпендикулярной базовой плоскости пресса, один из рычагов выполнен двуплечим, копирная поверхность расположена на его втором плече, при этом копирные ролики, узлы их регулирования и упомянутая копирная поверхность размещены по одну сторону от продольной оси устройства. (Л у --7 :о X ЭО Г

Изобретение относится к обработке металлов давлением, а именно к гибочным устройствам для изготовления деталей замкнутого контура. По основному авт.св. № 841739 известно гибочное устройство, содер жащее .смонтированные в корпусе опра ку, расположенные с противополозйных от нее сторон две полуматрицы, одна из которых выполнена составной в виде подпружиненных один к другому (одноплечих) р лчагов, шарнирно закрепленных на несущем их ползуне, и механизм поворо7:а рычага, на наружной поверхности которых выполнены копирные поверхности, а механизм по ворота рычагов выполнен в виде взаимодействующих с копирными поверхностями 1 1чагов копирных роликов и снабжен узлом регулирования положения копирных роликов. Узел регулирования положения каж дого копирного ролика выполнен в виде двух расположенных один в другом ползунов, смонтированных в корпусе с возможностью установочного перемещения в двух взаимно перпенди кулярных плоскостях, а копирный ролик закреплен на внутреннем ползуне На обращенных один к другому тор цах полуматриц выполнены на одном Призматические выступы, а на другом соответствующие им впадины 11. В известном устройстве копирные ролики и узлы регулирования их положения расположены с двух сторон относительно плоскости соприкоснове ния рычагов, что не позволяет применять это устройство в случае, когда расстояние от плоскости соприкосновения рычагов до базовой плоскости пресса не позволяет разместить один из.копирных роликов с узлом регулирования его положения. Это, в свою очередь, не позволяе использовать известное устройство в высокопроизводительном оборудовании как многоползунковые прессы-автоматы в случае гибки деталей замкнутого контура в плоскости, перпендикулярной базовой плоскости пресса. Цель изобретения - расширение те нологических возможностей путем использования в прессах-автоматах для гибки деталей замкнутого контура в плоскости, перпендикулярной базовой плоскости пресса. Для достижения цели в устройстве для изготовления деталей замкнутого контура один из рычагов выполнен двуплечим, контурная поверхность расположена на втором его плече, при этом копирные ролики, узлы их регулирования и упомянутая копирная поверхность размещены по одну сторону от продольной оси устройства. Кроме того, каждый узел регулирования положения копирного ролика выполнен в виде эксцентричной втулки, смонтированной в отверстии, выполненном в корпусе, и размещенного в ней также эксцентричного пальца, при этом втулка и палец установлены с одинаковым эксцентриситетом и с возможностью регулировочных вращательных перемещений, а копирный ролик размещен на пальце. На фиг.1 схематически изображено предлагаемое гиьочное устройство, на фиг.2 - разрез А-А на фиг.1. Гибочное устройство содержит оправку 1 и расположенные от нее с противоположных сторон полуматрицу 2 и составную из одноплечего 3 и двуплечего 4 рычагов полуматриц. Рычаги 3 и 4 составной полуматрицы шарнирно зазакрепяены на ползуне 5 и подпружинены один к другому пружиной 6. Устройство снабжено мexaниз юм поворота рычагов с копирными роликами 7, взаимодействующими с копирными наружными поверхностями 8 и 9 рычагов, и узлом регулирования положения копирных роликов 7. Узел регулирования положения каждого копирного ролика 7 выполнен в виде пальца 10 с эксцентричным выступом, несущим копирный ролик 7, и размеп}ен в эксцентричном отверстии . втулки 11, смонтированной в корпусе 12. Эксцентриситеты Е отверстия втулки 11 и выступа пальца 10 равны между собой, что обеспечивает при установочных вращательных перемещениях пальца 10 относительно втулки 11 и последней относительно корпуса 12 возможность регулирования положения копирного ролика 7 в круге с радиусом равным 2Е при значительном упрощении конструкции.

ВыпЬлнение рычага 4 двуплечим с копирной поверхностью, расположенной на плече, противоположном рабочему.

расширяет конструктивные возможности устройства путем расположения узлов регулирования и копирных роликов с одной стороны относительно плоскости соприкосновения рычагов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гибочное устройство в. лебедева дляизгОТОВлЕНия дЕТАлЕй зАМКНуТОгО КОНТуРА | 1979 |

|

SU841739A1 |

Авторы

Даты

1984-06-23—Публикация

1983-04-22—Подача