(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления железнодорожных колес | 1981 |

|

SU986560A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1990 |

|

SU1729670A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1992 |

|

RU2030947C1 |

| Способ подготовки заготовок цельнокатаных колес под штамповку и прокатку | 1989 |

|

SU1761374A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1993 |

|

RU2039626C1 |

| Способ изготовления железнодорожныхКОлЕС | 1979 |

|

SU795712A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК КОЛЕС | 2013 |

|

RU2548844C1 |

| Способ изготовления изделий типа колес | 1988 |

|

SU1662731A1 |

| Способ прокатки железнодорожных одноребордных колес малого диаметра | 1990 |

|

SU1779454A1 |

| Способ изготовления центров локомотивных колес | 1980 |

|

SU935178A1 |

1

Изобретение относится к обработке метешлов давлением, а именно к технологии изготовления железнодорожных колес.

Известен способ изготовления железнодорожных колес, включающий операции разгонки заготовки, ее штамповки с формообразованием диска, обода и ступицы и прокатки tl.

Недостатком известного способа является невысокое качество получаемых изделий, обусловленное возможностью попадания дефектных слоев заготовки в диск и обод колеса.

Цель изобретения - повышение качества получаемых изделий.

Поставленная цель достигается тем что в способе, включающем операции разгонки заготовки, ее штамповки с формообразованием диска, обода и ступицы и прокатки, разгонку заготовки ведут в две стадии, на первой из которых осуществляют разгонку центральной зоны заготовки, а на второй периферийной до высоты участка этой зоны, определяющей объем металла в диске и ободе, а формообразование обода при штамповке осуществляют с перемещением меташла из периферийной зоны в центральную.

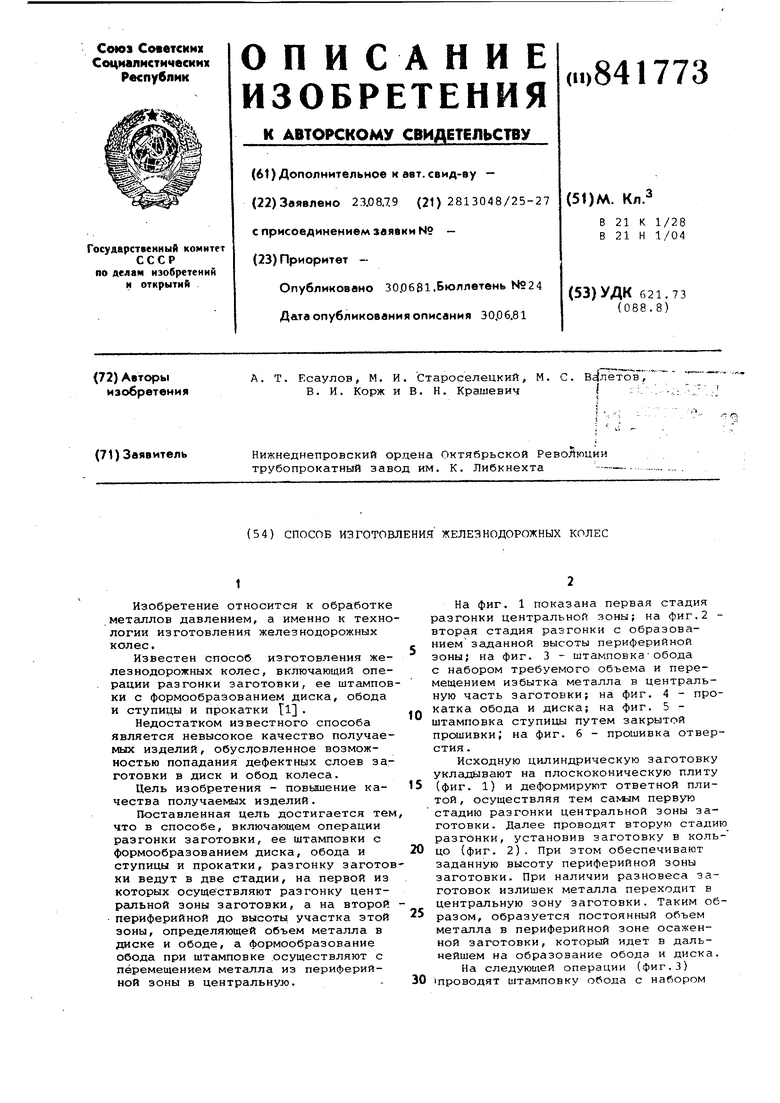

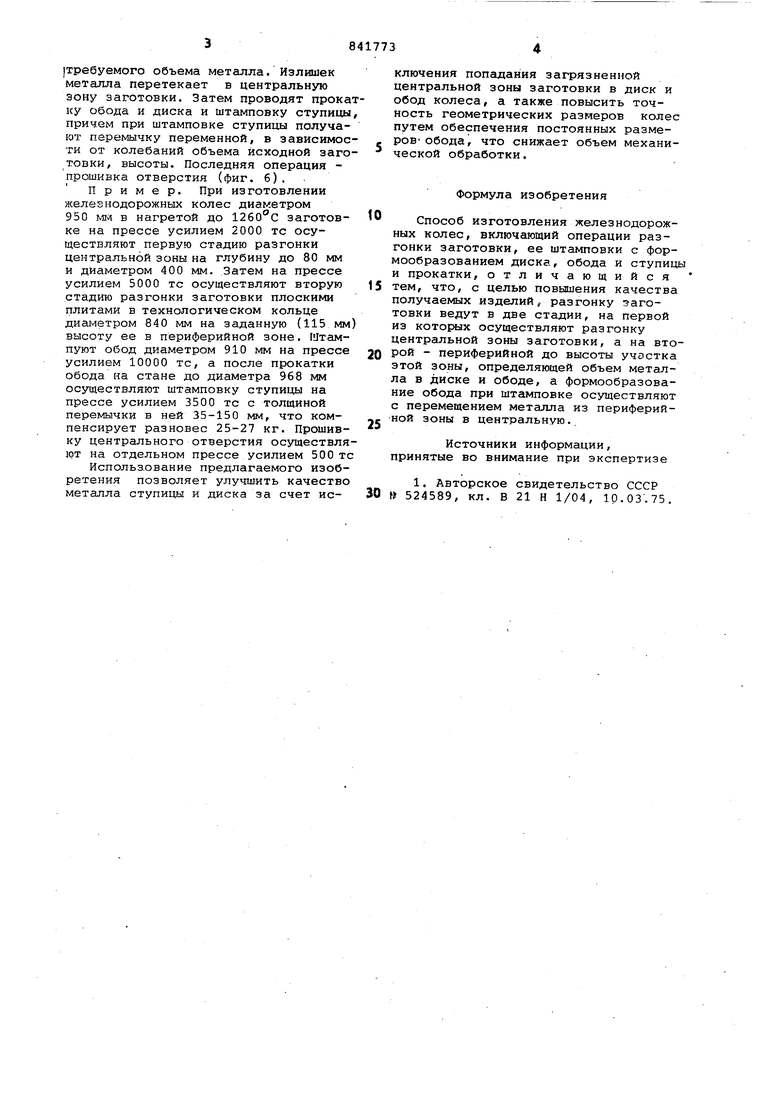

На фиг. 1 показана первая стадия разгонки центральной зоны; на фиг.2 вторая стадия разгонки с образованием Зсщанной высоты периферийной зоны; на фиг. 3 - штамповкаобода с набором требуемого объема и перемещением избытка металла в центральную часть заготовки; на фиг. 4 - прокатка обода и диска; на фиг. 5 0штамповка ступицы путем закрытой прошивки; на фиг. 6 - прошивка отверстия .

Исходную цилиндрическую заготовку укладывают на плоскоконическую плиту

5 (фиг. 1) и деформируют ответной плитой , осуществляя тем самым первую стадию разгонки центральной зоны заготовки. Далее проводят вторую стадию разгонки, установив заготовку в коль0цо (фиг. 2). При этом обеспечивают заданную высоту периферийной зоны заготовки. При наличии разновеса заготовок излишек металла переходит в центральную зону заготовки. Таким об5разом. Образуется постоянный объем металла в периферийной зоне осаженной заготовки, который идет в дальнейшем на образование обода и диска.

На следующей операции (фиг.З)

0 проводят штамповку обода с набором

требуемого объема металла. Излишек металла перетекает в центральную зону заготовки. Затем проводят прокатку обода и диска и штамповку ступицы, причем при штамповке ступицы получают перемычку переменной, в зависимости от колебаний объема исходной заготовки, высоты. Последняя операция прошивка отверстия (фиг. б),

Пример. При изготовлении железнодорожных колес диаметром 950 в нагретой до 12бО°С заготовке на прессе усилием 2000 тс осуществляют первую стадию разгонки центральной зоны на глубину до 80 мм и диаметром 400 мм. Затем на прессе усилием 5000 тс осуществляют вторую стадию разгонки заготовки плоскими плитами в технологическом кольце дис1метром 840 мм на заданную (115 мм) высоту ее в периферийной зоне. Штампуют обод диаметром 910 мм на прессе усилием 10000 тс, а после прокатки обода на стане до диаметра 968 мм осуществляют штамповку ступицы на прессе усилием 3500 тс с толщиной перемычки в ней 35-150 мм, что компенсирует разновес 25-27 кг. Прошивку центрального отверстия осуществляют на отдельном прессе усилием 500 тс

Использ.ование предлагаемого изобретения позволяет улучшить качество металла ступицы и диска за счет исключения попадания загрязненной центральной зоны заготовки в диск и обод колеса, а также повысить точность геометрических размеров колес путем обеспечения постоянных размеров- обода, что снижает объем механической обработки.

Формула изобретения

Способ изготовления железнодорожных колес, включающий операции разгонки заготовки, ее штамповки с формообразованием диска, обода и ступицы и прокатки, отличающийся

тем, что, с целью повышения качества получаемых изделий, разгонку заготовки ведут в две стадии, на первой из которых осуществляют разгонку центральной зоны заготовки, а на второй - периферийной до высоты участка этой зоны, определяющей объем металла в диске и ободе, а формообразование обода при штамповке осуществляют с перемещением металла из периферийной зоны в центральную..

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-06-30—Публикация

1979-08-23—Подача