Изобретение относится к обработке металлов давлением, а конкретно к производству осесимметричных изделий, в частности железнодорожных колес, колесных центров шестерен.

Цель изобретения - повышение выхода годного при производстве осесим- метричных изделий прокаткой.

Способ осуществляют следующим образом.

Заготовку нагревают до температуры деформирования, предварительно осаживают на 30-40% для удаления - окалины с боковых поверхностей,осаждают в калибровочном кольце и осуществляют разгонку центральной зоны заготовки специальным пуансоном. Затем в заготовке прошивают отверстие, формуют ступицу и часть диска колеса, прокатывают на колесопрокатном стане обод и остальную часть диска,Калибровку обода и выгибку диска осуществляют на специальном двухходовом прессе.

В процессе калибровки обода осуществляют измерение наружного диаметра колеса при помощи специального автоматического измерителя, состоящего из подпружиненного толкателя с роликом и передачи к циферблату указателя диаметра. Информацию о величине диаметра получает оператор пресса, выполняющего разгонку центральной зоны заготовки. Оператор корректирует глубину внедрения пуансона при разгонке в зависимости от величины наружного диаметра колеса Ха в конечном счета, от массы заготовки). Величина изменения глубины разгонки выбирается по выражению

Ъ -Ј- (D K -D,) 0,00556(D K-D H),

п

где Дh - изменение глубины разгонки;

D - измеренный диаметр колеса} Du - номинальный диаметр колеса в горячем состоянии;

О

ГО

И - ширина обода колеса в горячем состоянии; Г) - диаметр пуансона.

В реальных условиях колесопрокат- ного производства можно использовать упрощенное выражение &h 0,7-1,Ох xCD - DH), которое обеспечивает достижение цели изобретения при разновесе до +10 кг. Так определяют оптималь ную величину разгонки заготовки для данной партии заготовок, а остальные заготовки деформируют уже в этом режиме.

При появлении заготовок с другим диаметром (и другой массой) сигнал от измерителя поступает на пресс, осуществляющий разгонку, где производят корректировку разгонки. Это обычно происходит при штамповке загото- вок из новой плавки.

Коррективы в процесс изготовления первых 2-3 заготовок внести не удается, так как их разгонка уже

произведена, на остальные заготовки

плавки деформируют уже с учетом своей массы.

Проверку способа производили на специально подготовленных, предвари тельно взвешенных заготовках.

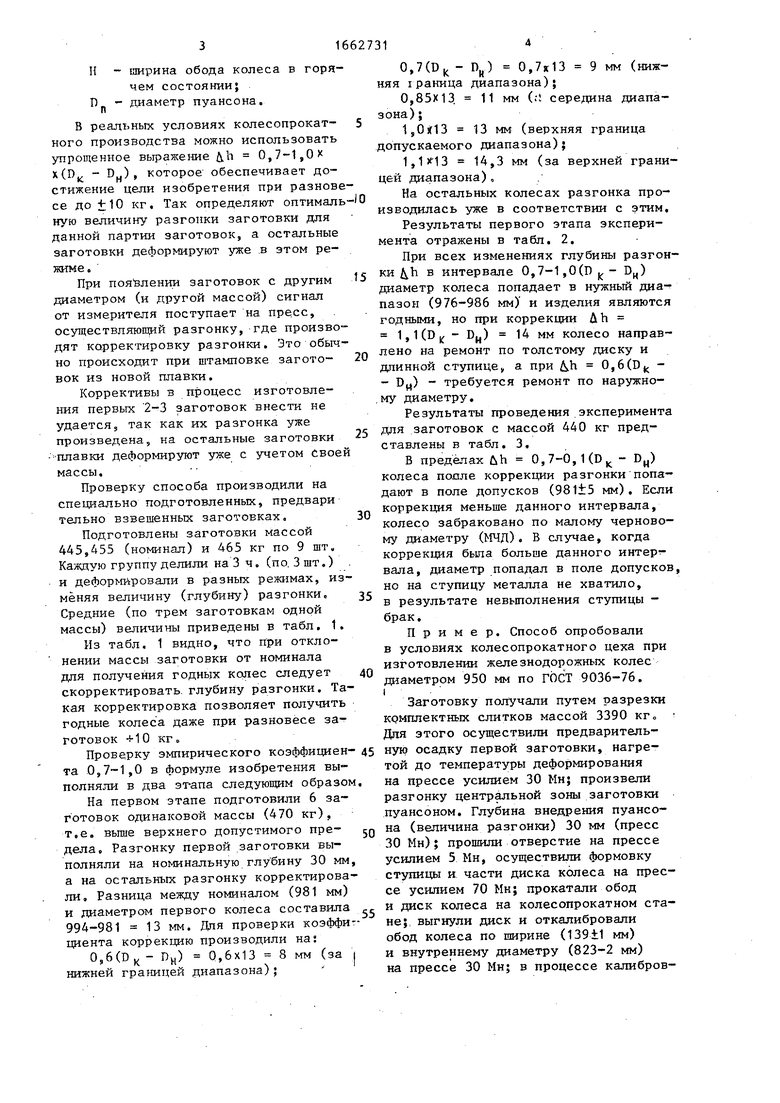

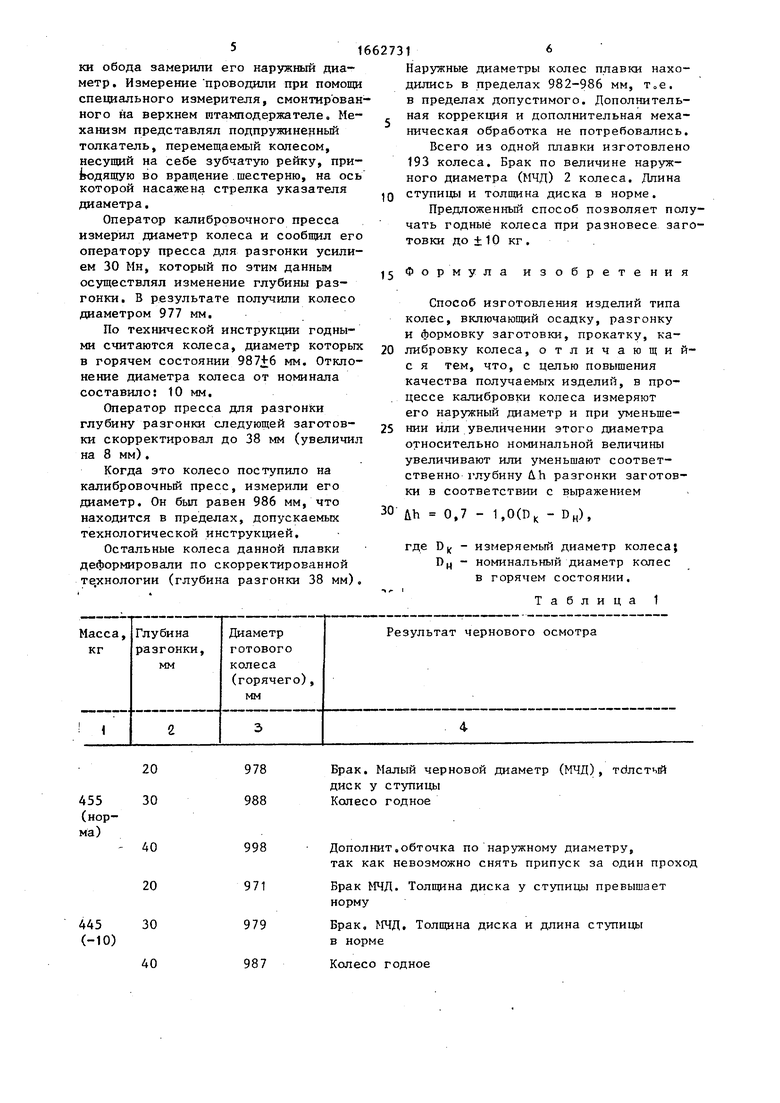

Подготовлены заготовки массой 445,455 (номинал) и 465 кг по 9 шт. Каждую группу делили на 3 ч. (по 3 шт.) и деформировали в разных режимах, изменяя величину (глубину) разгонки. Средние (по трем заготовкам одной массы) величины приведены в табл. 1.

Из табл. 1 видно, что при отклонении массы заготовки от номинала для получения годных колес следует скорректировать глубину разгонки. Такая корректировка позволяет получить годные колеса даже при разновесе заготовок +10 кг.

Проверку эмпирического коэффициен- та 0,7-1,0 в формуле изобретения выполняли в два эт-апа следующим образом

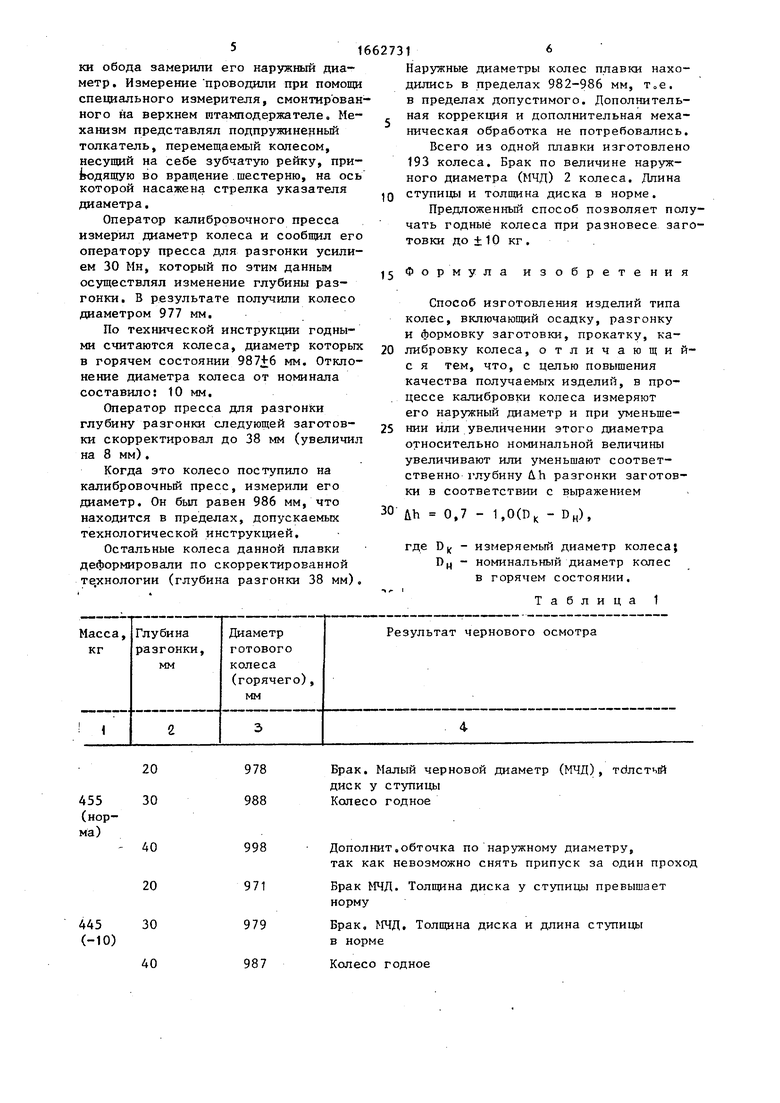

На первом этапе подготовили 6 заготовок одинаковой массы (470 кг), т.е. выше верхнего допустимого пре- дела. Разгонку первой заготовки выполняли на номинальную глубину 30 мм, а на остальных разгонку корректировали. Разница между номиналом (981 мм) и диаметром первого колеса составила 994-981 13 мм. Для проверки коэффициента коррекцию производили на;

0S6(DK- DH) 0,6x13 8 мм (за | нижней границей диапазона);

5 О

15 0

5

30

35

40

45

о „

0,7(Dk - DH) 0, 9 мм (нижняя граница диапазона);

0,85X13 11 мм (;; середина диапазона) ;

1, 13 мм (верхняя граница допускаемого диапазона);

1, 14,3 мм (за верхней границей диапазона),

На остальных колесах разгонка производилась уже в соответствии с этим.

Результаты первого этапа эксперимента отражены в табл. 2.

При всех изменениях глубины разгонки &h в интервале 0,7-1,0(D к - DH) диаметр колеса попадает в нужный диапазон (976-986 мм) и изделия являются годными, но при коррекции ДЬ 1,1(DK - DH) 14 мм колесо направлено на ремонт по толстому диску и длинной ступице, а при &h 0,6 (Dk - - DH) - требуется ремонт по наружному диаметру.

Результаты проведения эксперимента для заготовок с массой 440 кг представлены в табл. 3,

В пределах &h 0,7-0,1(D|C - Оц) колеса попле коррекции разгонки попадают в поле допусков (981±5 мм). Если коррекция меньше данного интервала, колесо забраковано по малому черновому диаметру (МЧД). В случае, когда коррекция была больше данного интервала, диаметр попадал в поле допусков, но на ступицу металла не хватило, в результате невыполнения ступицы - брак.

Пример. Способ опробовали в условиях колесопрокатного цеха при изготовлении железнодорожных колес

диаметром 950 мм по ГОСТ 9036-76. i

Заготовку получали путем разрезки

комплектных слитков массой 3390 кг Для этого осуществили предварительную осадку первой заготовки, нагретой до температуры деформирования на прессе усилием 30 Мн; произвели разгонку центральной зоны заготовки пуансоном. Глубина внедрения пуансона (величина разгонки) 30 мм (пресс 30 Мн); прошили отверстие на прессе усилием 5 Мн, осуществили формовку ступицы и части диска колеса на прессе усилием 70 Мн; прокатали обод и диск колеса на колесопрокатном стане; выгнули диск и откалибровали обод колеса по ширине (13911 мм) и внутреннему диаметру (823-2 мм) на прессе 30 Мн; в процессе калибров

51

ки обода замерили его наружный диаметр. Измерение проводили при помощи специального измерителя, смонтированного на верхнем гатамподержателе. Механизм представлял подпружиненный толкатель, перемещаемый колесом, несущий на себе зубчатую рейку, при- дящую во вращение шестерню, на ось которой насажена стрелка указателя диаметра.

Оператор калибровочного пресса измерил диаметр колеса и сообщил его оператору пресса для разгонки усилием 30 Мн, который по этим данным осуществлял изменение глубины разгонки. В результате получили колесо диаметром 977 мм.

По технической инструкции годными считаются колеса, диаметр которых в горячем состоянии 987Јб мм. Отклонение диаметра колеса от номинала составило: 10 мм.

Оператор пресса для разгонки глубину разгонки следующей заготовки скорректировал до 38 мм (увеличил на 8 мм).

Когда это колесо поступило на калибровочный пресс, измерили его диаметр. Он был равен 986 мм, что находится в пределах, допускаемых технологической инструкцией.

Остальные колеса данной плавки деформировали по скорректированной технологии (глубина разгонки 38 мм)„

0

73

16

Наружные диаметры колес плавки находились в пределах 982-986 мм, т„е. в пределах допустимого. Дополнительная коррекция и дополнительная механическая обработка не потребовались.

Всего из одной плавки изготовлено 193 колеса. Брак по величине наружного диаметра (МЧД) 2 колеса. Длина ступицы и толщина диска в норме.

Предложенный способ позволяет получать годные колеса при разновесе заготовки до + 10 кг.

5 Формула изобретения

Способ изготовления изделий типа колес, включающий осадку, разгонку и формовку заготовки, прокатку, калибровку колеса, отличающий- с я тем, что, с целью повышения качества получаемых изделий, в процессе калибровки колеса измеряют его наружный диаметр и при уменьшении или увеличении этого диаметра относительно номинальной величины увеличивают или уменьшают соответственно глубину uh разгонки заготовки в соответствии с выражением

5

uh 0,7 - 1,0(DK - DH),

где D, - измеряемый диаметр колеса; DH - номинальный диаметр колес в горячем состоянии.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 1992 |

|

RU2030947C1 |

| Механизированная поточная линия для изготовления штампокатаных колес | 1989 |

|

SU1750822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2111822C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ДЛЯ ЦЕЛЬНОКАТАНЫХ КОЛЕС | 2006 |

|

RU2335373C2 |

| Способ изготовления цельнокатаных железнодорожных колес | 1990 |

|

SU1731378A1 |

| Способ изготовления центров локомотивных колес | 1980 |

|

SU935178A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2007 |

|

RU2404877C2 |

| Способ изготовления цельнокатаных железнодорожных колес | 1989 |

|

SU1791066A1 |

| Способ изготовления штампокатан-НыХ КОлЕС | 1978 |

|

SU795668A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2008 |

|

RU2404009C2 |

Изобретение относится к обработке металлов давлением. Цель изобретения - повышение качества изделий путем контроля за массой заготовки и регулирование распределения металла по элементам колеса. Для этого в процессе калибровки колеса измеряют наружный диаметр колеса и при отклонении его от номинальной величины изменяют глубину разгонки заготовки. При этом с увеличением или уменьшением диаметра на каждый миллиметр глубину разгонки заготовки соответственно уменьшают или увеличивают на 0,7...1 мм. 3 табл.

Брак. Малый черновой диаметр (МЧД), толстый диск у ступицы Колесо годное

Дополнит.обточка по наружному диаметру,

так как невозможно снять припуск за один проход

Брак МЧД. Толщина диска у ступицы превышает норму

Брак, МЧД. Толщина диска и длина ступицы в норме

Колесо годное

Глубина внедрения пуансона

(величина разгонки), мм3022

Диаметр полученного колеса, мм 994987

Результат осмотраРемонт Ремонт

по на- по наружному ружному диамет- диаметруРУ

Характеристика

Коэффициент при разнице диаметров

чмм

,85

0,6 Т 0,7 У 0,85 1,0 1 1,

30

36

970 975 Брак МЧД Брак МЧД

211917

986985984

Колесо Колесо Колесо годное годное годное

Таблица 3

| Способ изготовления железнодорожных колес | 1981 |

|

SU986560A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-15—Публикация

1988-01-13—Подача