(54) И.М11ИНА ДЛЯ КОНТАКТНОЙ СВАРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной роликовой сварки | 1980 |

|

SU925579A1 |

| Установка для контактной сварки | 1975 |

|

SU544527A1 |

| Пистолет для сварки концов проводов | 1977 |

|

SU733899A1 |

| Машина для контактной сварки | 1976 |

|

SU620350A2 |

| Устройство для передачи тока | 1986 |

|

SU1481001A1 |

| Способ холодной сварки и устройство для его осуществления | 1977 |

|

SU742081A1 |

| Машина для контактной стыковой сварки сопротивлением | 1977 |

|

SU640825A1 |

| Устройство для контроля качества точеной контактной сварки по перемещению электрода сварочной машины | 1977 |

|

SU692707A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ | 2003 |

|

RU2246387C1 |

| Механизм сжатия машины для контактной сварки | 1985 |

|

SU1260149A2 |

H3o5peteHHe относится к оборудованию для электрической контактной сварки, преимущественно деталей по эаь(кнуть1м кольцевым рельефам диамв тром более :25-30 мм и других аналогичных соединений. Известны маямны для контактной точечной .сварки, в которых электроды установлены в электрододержателях цилиндрической формы, закрепляемых Э токоведущих консолях (хоботах), в которых -выполнено соответствующее отверстие и разрез для установки и зажатия электрододержателя. При тако креплении электрододер агех|я csafibvный ток подводится к нему с двух боковых сторон tl. Недостатком такого крепления зл%к трододержатепя является трудность со дания необходимого усилия зажатия, при больших сварочных усилиях. Кроме .того, при сварке деталей по развитым кольцерым рельефам сварочный ток рас ППРПАЛЯРТРЯ НОПЯП1ТГ мог 11л nixmtinn- емому контуру . Плотность тока выше в той части контура, которая направлена в сторону источника тока. Известны также машины для контактной сварки, содержащие два электрододержателя, два хобота, токоведущие шины, соединенные с источником сварочного тока, и две съемные колодки для крепления злектрйдодержателя на хоботах. Такоекрепление позволяет создать необходимость усилия прижатия даже при весьма больших сварочных усилиях r2j. Однако сварочный ток подводится к электрододержателю с одной стороны« направленной к источнику тока, что при сварке деталей по развитым кольцевым рельефам приводит к еще более неравномерному распределению тока по свариваейому кбиту ру. Цель изобретения - повышение качества сварки путем обеспечения равномерного распределения тока по ifottTy

3

Для достижения поставленной цели, по KjjatiHert мере, одна из съемных колодок выполнена нз метшша с низким электрическим сопротивлением, токоведущи шины подключены одним концом к указанной колодке,-а Д1:)угим - к источнику, сварочного тока, при этом часть электрододержателя, неохваченная съемной колодкой, изолирована от источника сварочного тока прокладкой.

Изоляционная прокладка размещена между хоботом и токовЪдущими 1Ш1нами.

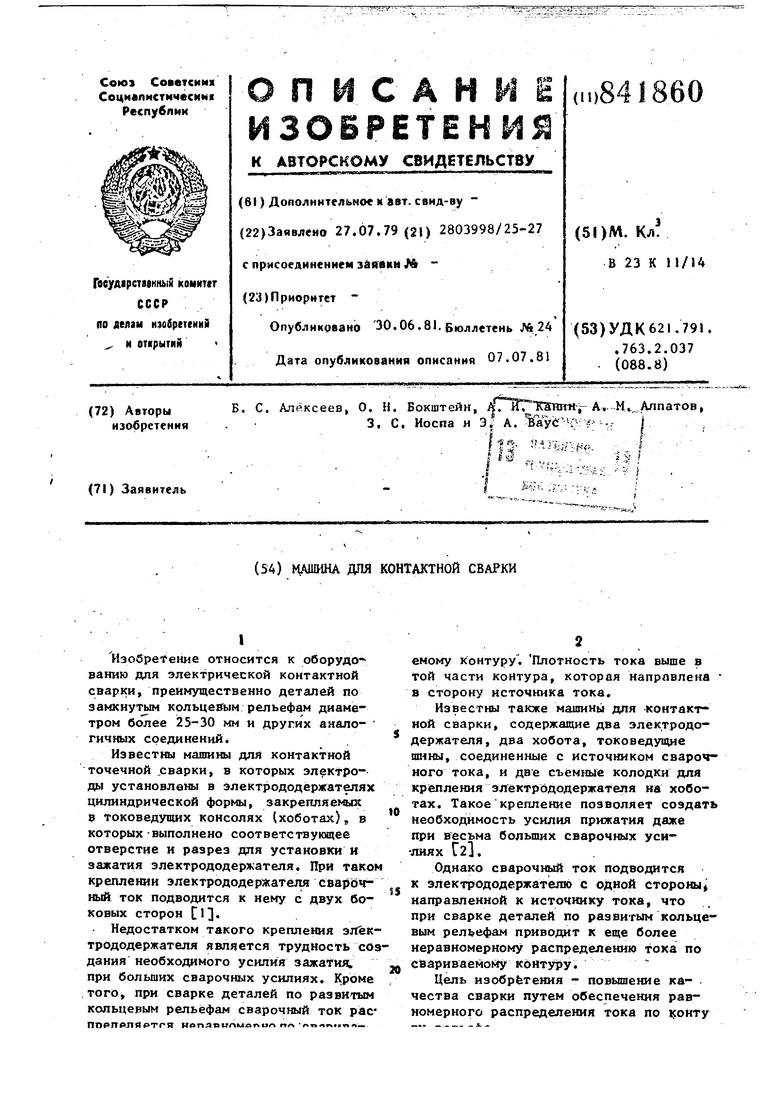

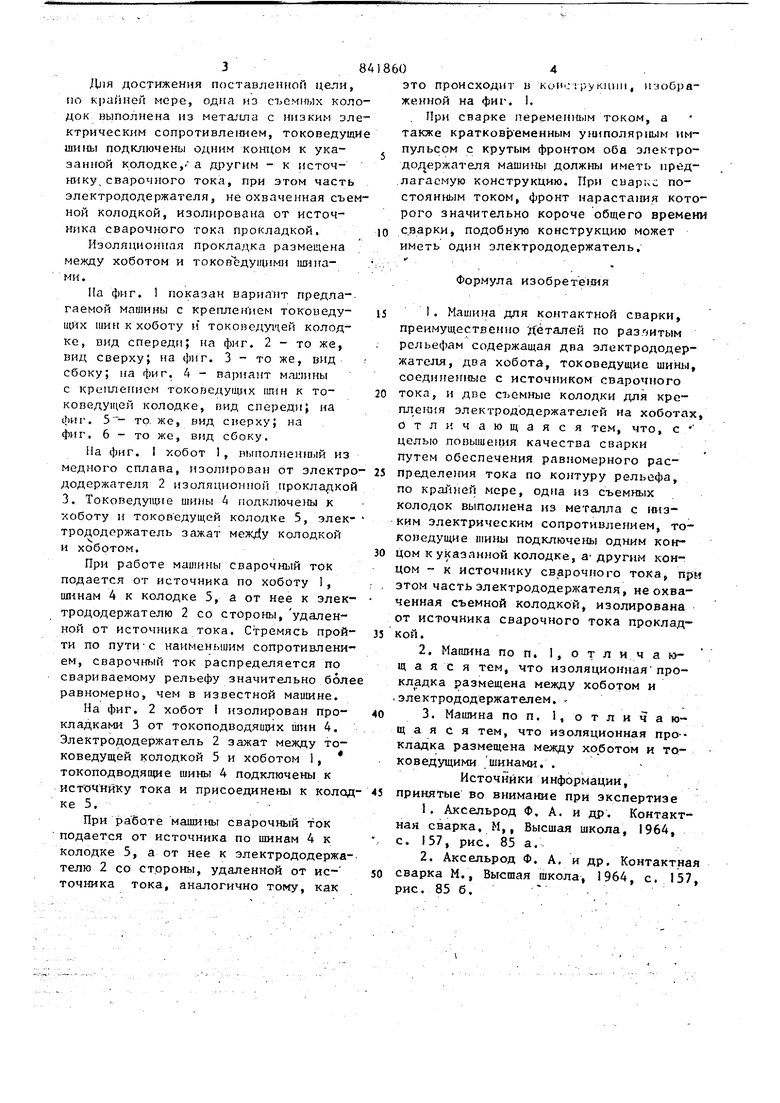

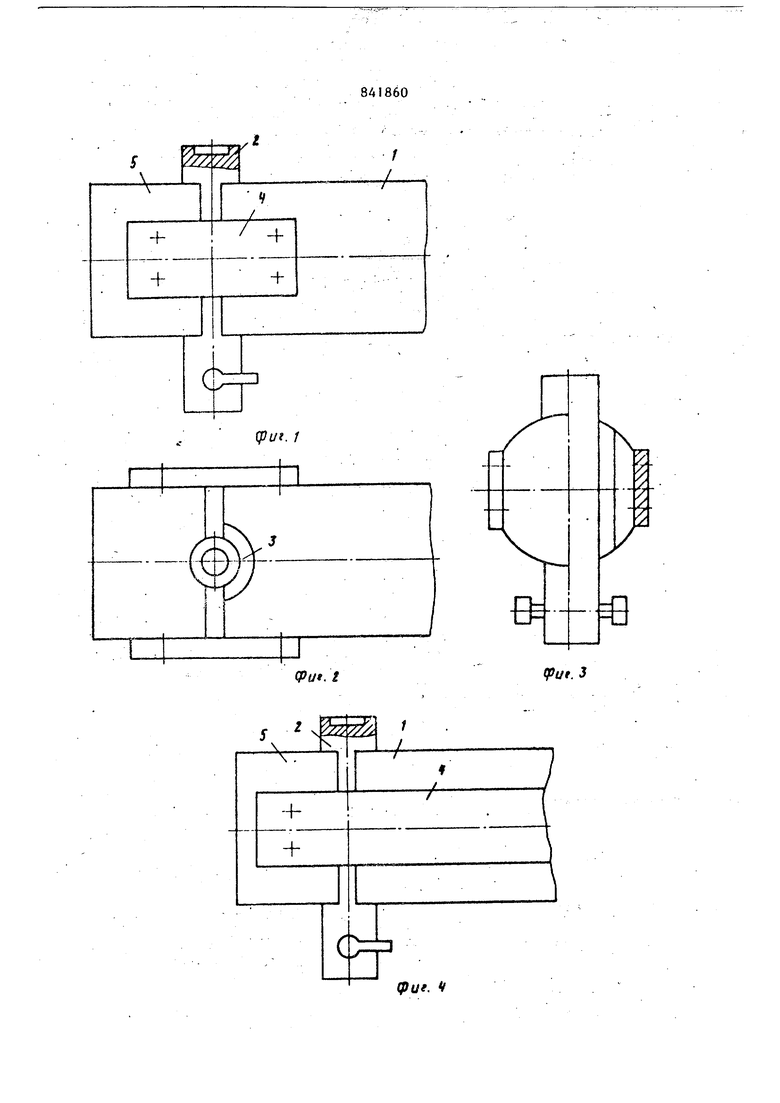

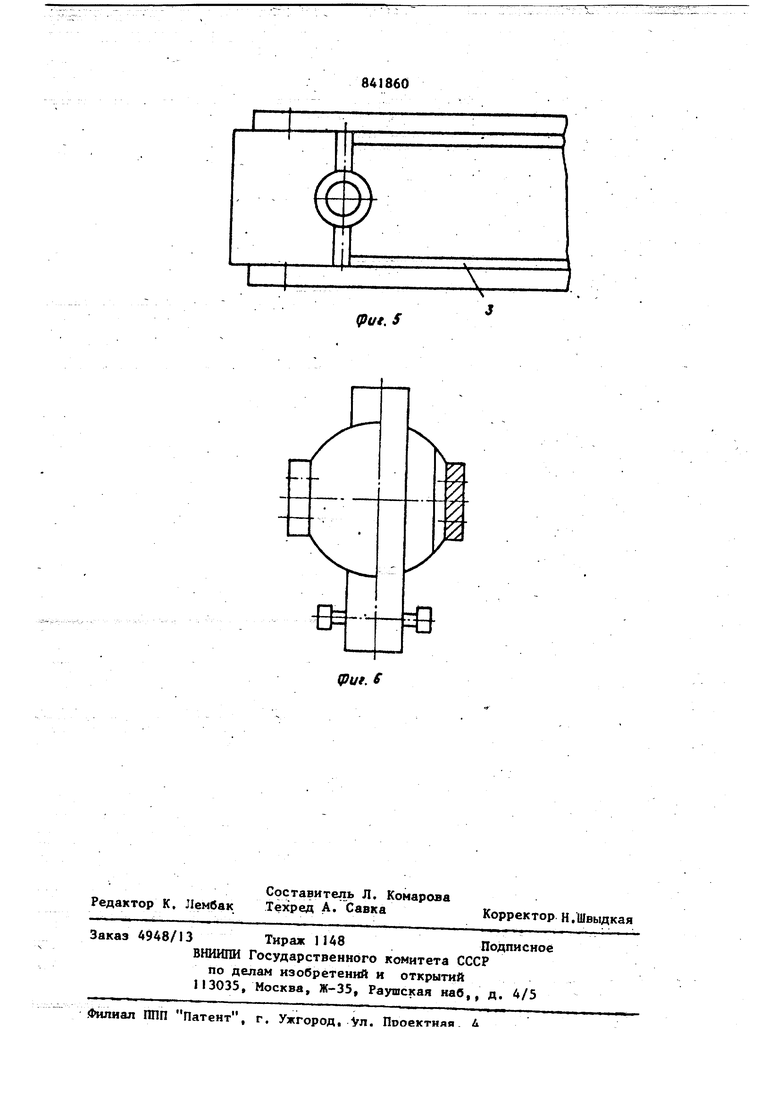

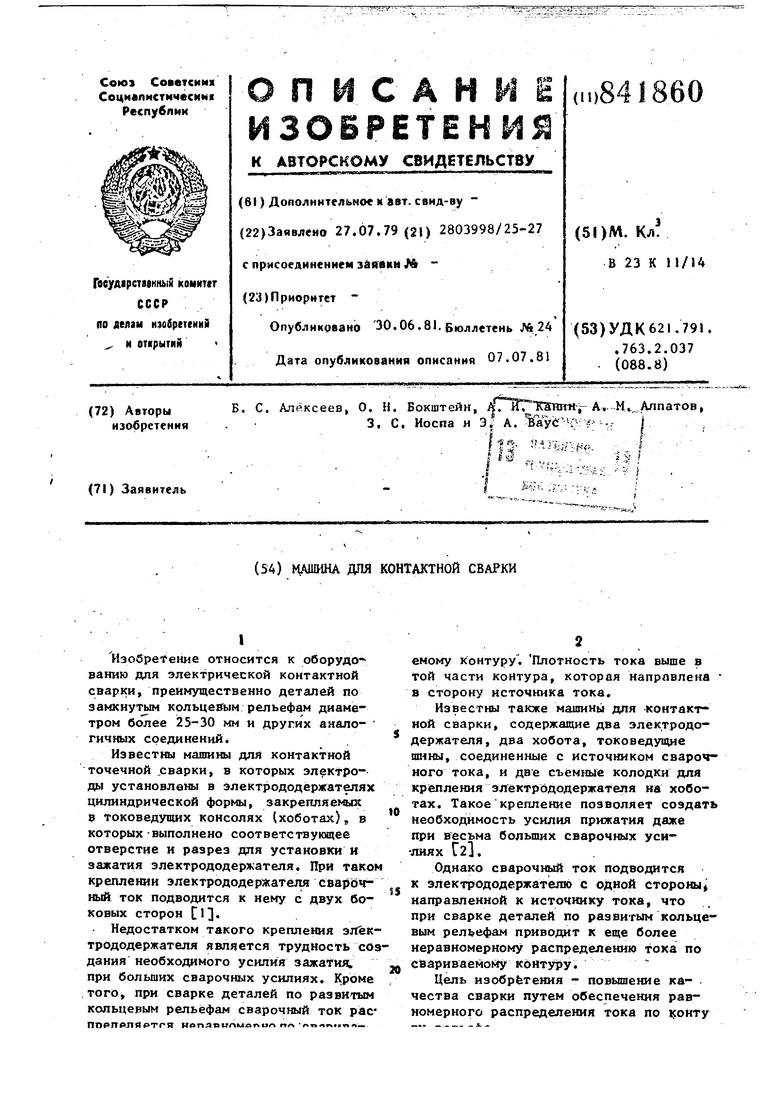

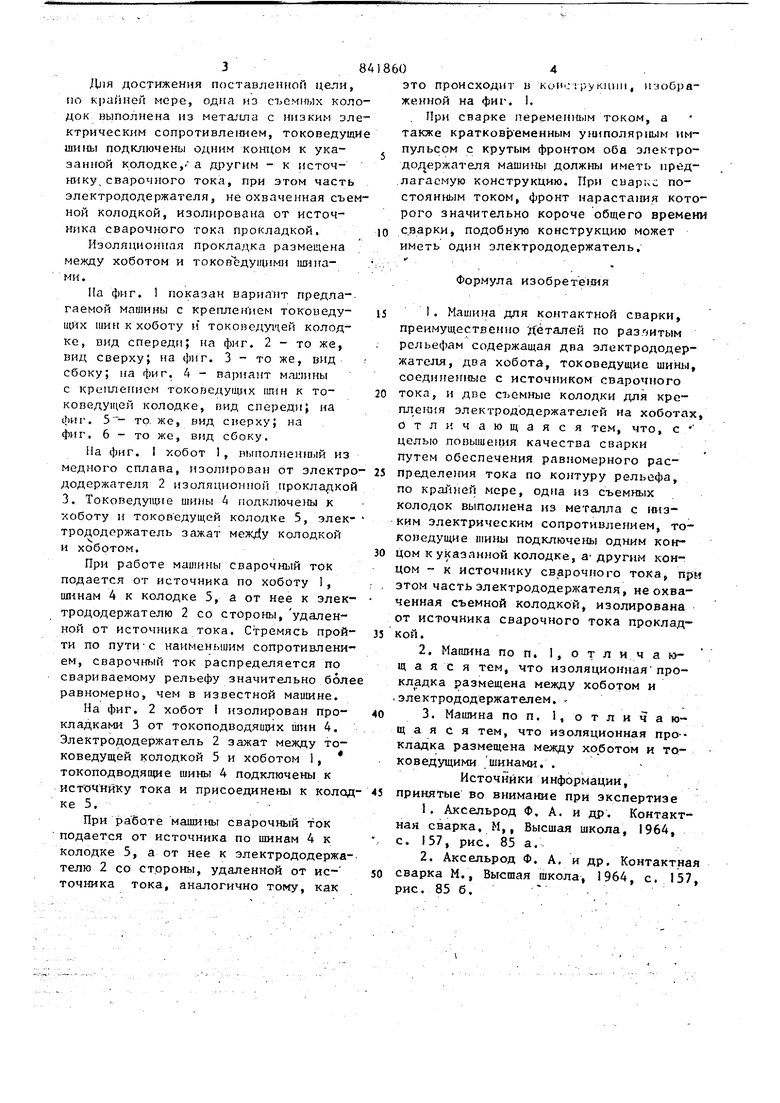

На фиг. 1 показан вариант предлагаемой машины с креплением токоведу1ДЙХ шин к хоботу и токоведугчей колодке, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид сбоку; на фиг. А - вариант маиины с кретшением токоведущих 1шш к токоведущей колодке, вид спереди; на фиг. тр. же, вид сверху; на фиг. 6 - то же, вид сбоку.

На фиг. 1 хобот 1, пыполненшлй из медного сплава, изолирован от злектрододержателя 2 изоля1и ОнноГ| прокладкой 3. Токоведунцге шины подключены к хоботу н токоведущей колодке 5, электрододержатель зажат межДу колодкой и хоботом.

при работе машины сварочный ток подается от источника по хоботу 1, шинам 4 к колодке 5, а от нее к электрододержателю 2 со стороны, удаленной от источника тока. Стремясь пройти по пути-с наименьшим сопротивлени ем, сварочный ток распределяется по свариваемому рельефу значительно боле равномерно, чем в известной машине.

На фиг. 2 хобот i изолирован прокладками 3 от токоподводяи(их шин 4. Электрододержатель 2 зажат между токоведущей колодкой 5 и хоботом 1, токоподводящие шины 4 подключены к источнику тока и присоединены к колодке 5.

При работе машит 1 сварочный ток подается от источника по шинам 4 к колодке 5, а от нее к электрододержателю 2 со стороны, удаленной от источника тока, аналогично тому, как

04

это происходит ц коиогрукиии, изображенной на фиг. 1.

При сварке nepeMetim.iM током, а также кратковременным ушшолярным импульсом с крутым фронтом оба электродо; ержателя машинь должны иметь предлагасмую конструкцию. При сварке постоянным током, фронт нарастания которого значительно короче общего времени

сдарки, подобную конструкцию может иметь один Электрододержатель.

ff

Формула изобретедая

тока, и две съемные колодки для крсштега1Я электрододержателей на хоботах, Отличающаяся тем, что, с целью повышения качества сварки путем обеспечения равномерного распределения тока по контуру рельефа, по крайней мере, одна из съемных колодок выполнена из металла с низким электрическим сопротивлением, токонедущие подключе1Ш одним концом к указанной колодке, а- другим концом - к источнику сварочного тока, при

ЭТОМ часть электрододержателя, не охваченная съемной колодкой, изолирована от источника сварочного тока прокладкой.

принятые во внимание при экспертизе

с. 157, рис. 85 а.

рис. 85 б.

Ш

/

-f

-ь

-f

-f

Uf. 1

h

/

&

s

s

--b

-h

Ct

1/

(pUf. Ч

Л

-№-1

tpuf. f

Авторы

Даты

1981-06-30—Публикация

1979-07-27—Подача