Изобретение относится к машиностроению, в частности к производству устройств для передачи тока, и может найти применение при разработке машин контактной сварки.

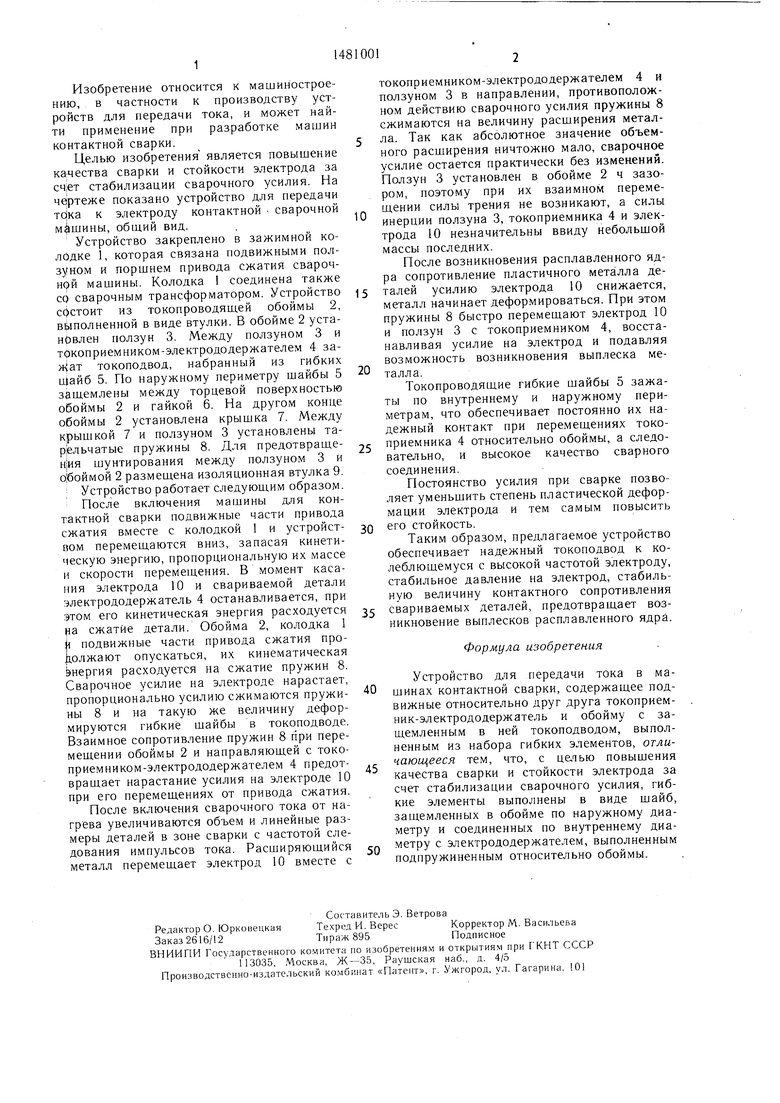

Целью изобретения является повышение качества сварки и стойкости электрода за счет стабилизации сварочного усилия. На чертеже показано устройство для передачи тока к электроду контактной сварочной машины, общий вид.

Устройство закреплено в зажимной колодке 1, которая связана подвижными ползуном и поршнем привода сжатия сварочной машины. Колодка 1 соединена также со сварочным трансформатором. Устройство состоит из токопроводящей обоймы 2, выполненной в виде втулки. В обойме 2 установлен ползун 3. Между ползуном 3 и токоприемником-электрододержателем 4 за- л{ат токоподвод, набранный из гибких шайб 5. По наружному периметру шайбы 5 защемлены между торцевой поверхностью обоймы 2 и гайкой 6. На другом конце обоймы 2 установлена крышка 7. Между крышкой 7 и ползуном 3 установлены тарельчатые пружины 8. Для предотвращения шунтирования между ползуном 3 и обоймой 2 размещена изоляционная втулка 9.

Устройство работает следующим образом.

После включения машины для контактной сварки подвижные части привода сжатия вместе с колодкой 1 и устройством перемещаются вниз, запасая кинетическую энергию, пропорциональную их массе и скорости перемещения. В момент касания электрода 10 и свариваемой детали электрододержатель 4 останавливается, при этом его кинетическая энергия расходуется на сжатие детали. Обойма 2, колодка 1 И подвижные части привода сжатия продолжают опускаться, их кинематическая энергия расходуется на сжатие пружин 8. Сварочное усилие на электроде нарастает, пропорционально усилию сжимаются пружины 8 и на такую же величину деформируются гибкие шайбы в токоподводе. Взаимное сопротивление пружин 8 при перемещении обоймы 2 и направляющей с токо- приемником-электрододержателем 4 предотвращает нарастание усилия на электроде 10 при его перемещениях от привода сжатия.

После включения сварочного тока от нагрева увеличиваются объем и линейные размеры деталей в зоне сварки с частотой следования импульсов тока. Расширяющийся металл перемещает электрод 10 вместе с

токоприемником-электрододержателем 4 и ползуном 3 в направлении, противоположном действию сварочного усилия пружины 8 сжимаются на величину расширения метал- ла. Так как абсолютное значение объемного расширения ничтожно мало, сварочное усилие остается практически без изменений. Ползун 3 установлен в обойме 2 ч зазором, поэтому при их взаимном перемещении силы трения не возникают, а силы инерции ползуна 3, токоприемника 4 и электрода 10 незначительны ввиду небольшой массы последних.

После возникновения расплавленного ядра сопротивление пластичного металла де5 талей усилию электрода 10 снижается, металл начинает деформироваться. При этом пружины 8 быстро перемещают электрод 10 и ползун 3 с токоприемником 4, восстанавливая усилие на электрод и подавляя возможность возникновения выплеска ме0 талла.

Токопроводящие гибкие шайбы 5 зажаты по внутреннему и наружному периметрам, что обеспечивает постоянно их надежный контакт при перемещениях токо5 приемника 4 относительно обоймы, а следовательно, и высокое качество сварного соединения.

Постоянство усилия при сварке позволяет уменьшить степень пластической деформации электрода и тем самым повысить

0 его стойкость.

Таким образом, предлагаемое устройство обеспечивает надежный токоподвод к колеблющемуся с высокой частотой электроду, стабильное давление на электрод, стабильную величину контактного сопротивления

5 свариваемых деталей, предотвращает возникновение выплесков расплавленного ядра.

Формула изобретения

Устройство для передачи тока в ма- 0 шинах контактной сварки, содержащее подвижные относительно друг друга токоприем- ник-электрододержатель и обойму с защемленным в ней токоподводом, выполненным из набора гибких элементов, отли- чающееся тем, что, с целью повышения качества сварки и стойкости электрода за счет стабилизации сварочного усилия, гибкие элементы выполнены в виде шайб, защемленных в обойме по наружному диаметру и соединенных по внутреннему диа- Q метру с электрододержателем, выполненным подпружиненным относительно обоймы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электродный узел для контактной сварки | 1980 |

|

SU927446A1 |

| Устройство для контактной точечной сварки | 1988 |

|

SU1698013A1 |

| Машина для сварки плоских сеток | 1980 |

|

SU872119A1 |

| Клещи для контактной точечной сварки | 1990 |

|

SU1815076A1 |

| Устройство для передачи тока | 1979 |

|

SU863242A1 |

| УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ | 1992 |

|

RU2019371C1 |

| Пистолет для контактной сварки | 1978 |

|

SU806316A1 |

| Кондуктор для высокочастотной сварки | 1980 |

|

SU975283A1 |

| Головка для контактной сварки | 1981 |

|

SU1013169A1 |

| Устройство для контактной микросварки | 1987 |

|

SU1496967A1 |

Изобретение относится к машиностроению ,в частности, к производству устройств для передачи тока, и может найти применение при разработке машин контактной сварки. Целью изобретения является повышение качества сварки и увеличение стойкости электрода за счет стабилизации сварочного усилия. Гибкие элементы 5 выполнены в виде шайб, соединенных по внутреннему диаметру с токоприемником-электрододержателем (Т-Э) 4. Т-Э 4 подпружинен относительно обоймы 2. В момент касания электрода 10 и свариваемой детали Т-Э 4 останавливается. Обойма 2, колодка 1 и подвижные части привода продолжают перемещаться, их кинетическая энергия расходуется на сжатие пружин 8. В процессе прохождения сварочного тока дилатометрическое расширение металла также сжимает пружины 8. После возникновения расплавленного ядра пружины 8 перемещают электрод 10 в сторону изделия. Восстанавливается усилие сжатия и предотвращается возможность возникновения выплеска расплавленного металла. Устройство обеспечивает надежный токоподвод при перемещениях электрододержателя и стабильность сварочного усилия при сварке. 1 ил.

| Устройство для передачи тока | 1979 |

|

SU863242A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-05-23—Публикация

1986-07-09—Подача