(34) СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ механической обработки с разупрочнением материала нагревом плазменной дугой и устройство для его осуществления | 1979 |

|

SU865535A1 |

| Способ механической обработки | 1980 |

|

SU929332A1 |

| Система автоматического регулироваия геометрических параметров обрабатываемой детали на станке | 1974 |

|

SU653088A1 |

| Способ электромеханической обработки | 1979 |

|

SU870045A1 |

| Многосторонний фуговально-строгальный станок | 1987 |

|

SU1562136A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| КОНТРОЛЛЕР ДЛЯ СТАНКОВ С ЧПУ | 1993 |

|

RU2108900C1 |

| Способ строгания нелинейных поверхностей тонкостенных деталей лопаточных машин и инструмент для его реализации | 2023 |

|

RU2818545C1 |

| Торцовая фреза | 1989 |

|

SU1726163A1 |

| УСТРОЙСТВО И СПОСОБ ПОДГОТОВКИ РЕЖУЩЕЙ КРОМКИ | 2020 |

|

RU2820876C2 |

I

Изобретение относится к механической обработке материалов с локальным разупрочнением и предназначено преимущественно для обработки деталей (заготовок) вращающимся инструментом на фрезерных, расточных станках, при обработке ротационными резцами и в т.п. случаях. Наиболее Целесообразно использование изобретения для обработки заготовок сложноконтурных и с неравномерным припуском (при обдирке литья и поковок) из труднообрабатываемых материалов в машиностроении и в металлургической промышленности.

Известны способы механической обработки резанием с предварительным локальным разупрочнением материала обрабатываемой заго.товки., включающие вращение режущего инструмента, относительное перемещение этого инструмента и заготовки при одновременном слежении за положением зоны контакта инструмента с заготовкой при помбщи

привода держателя разупрочняющего ус тройства 113.

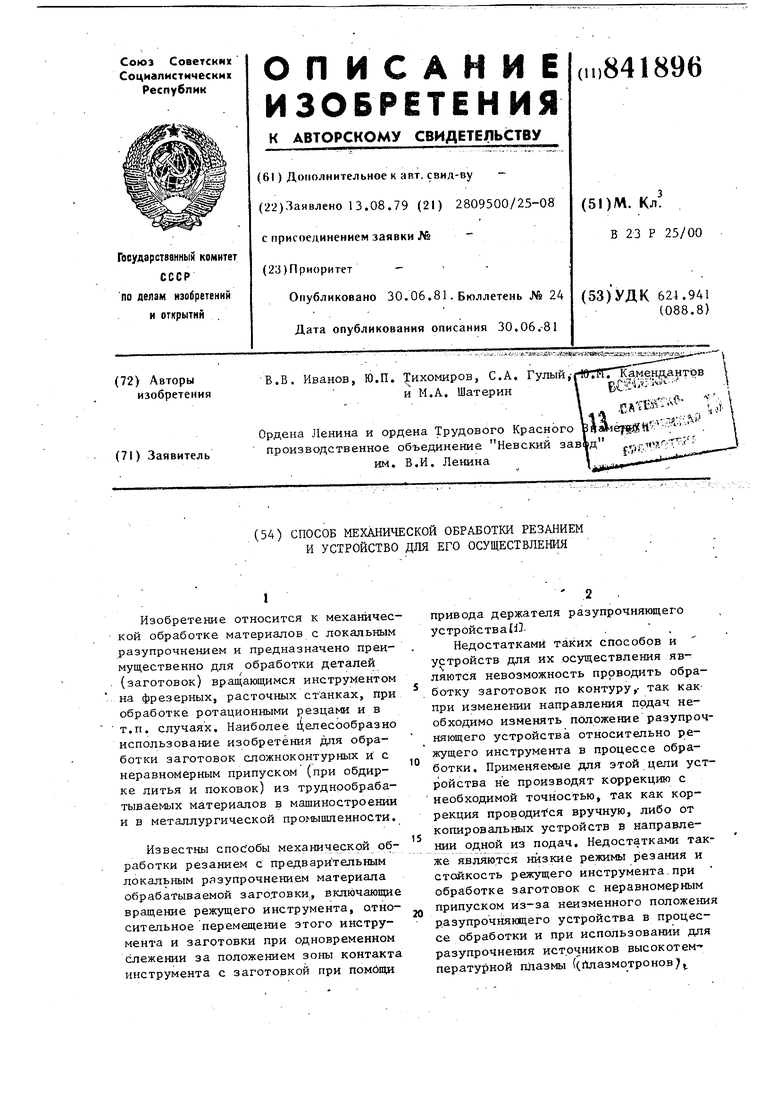

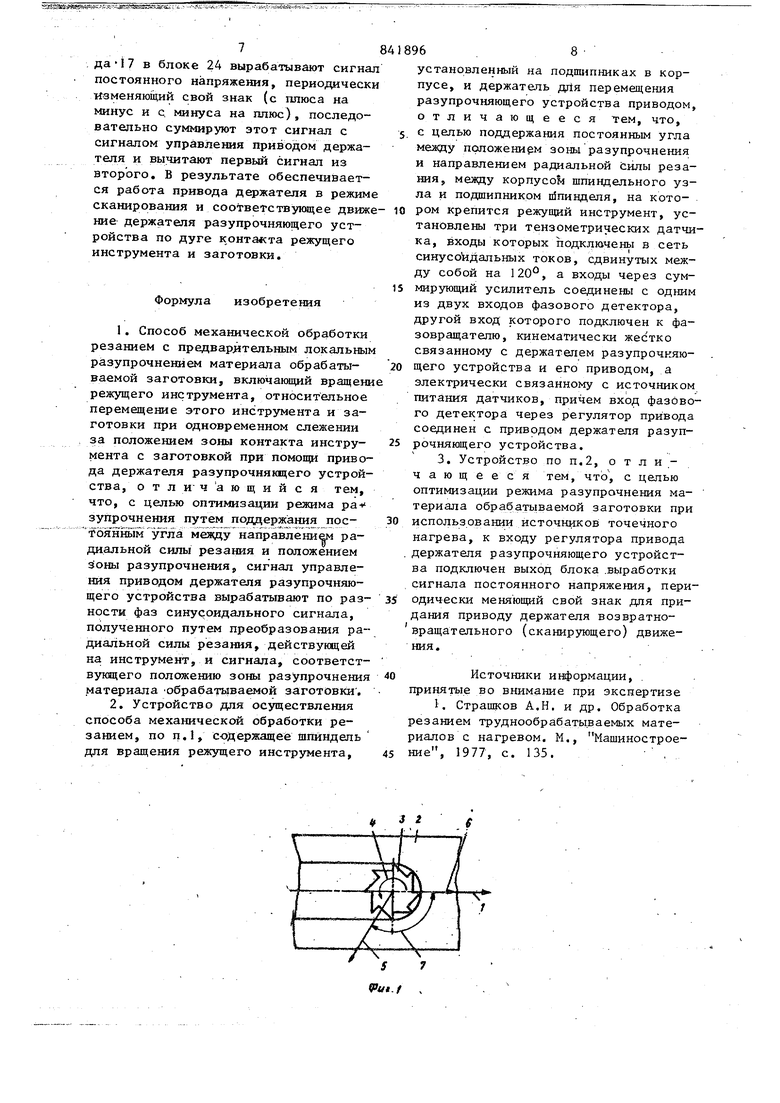

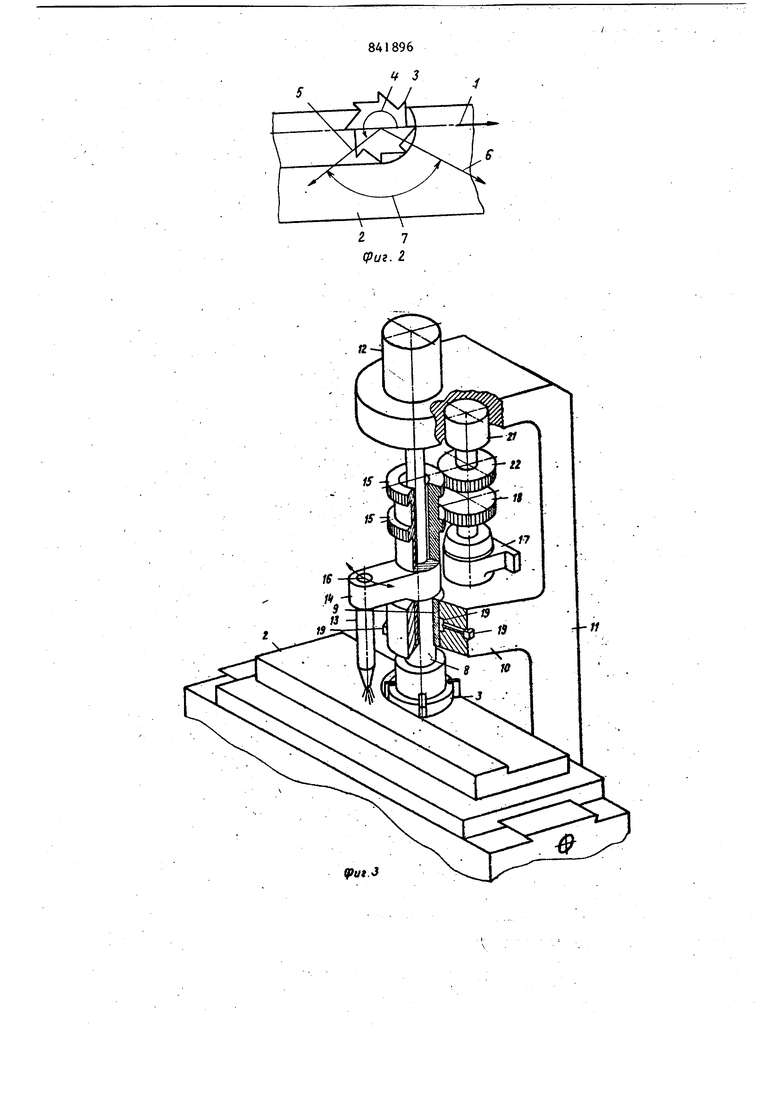

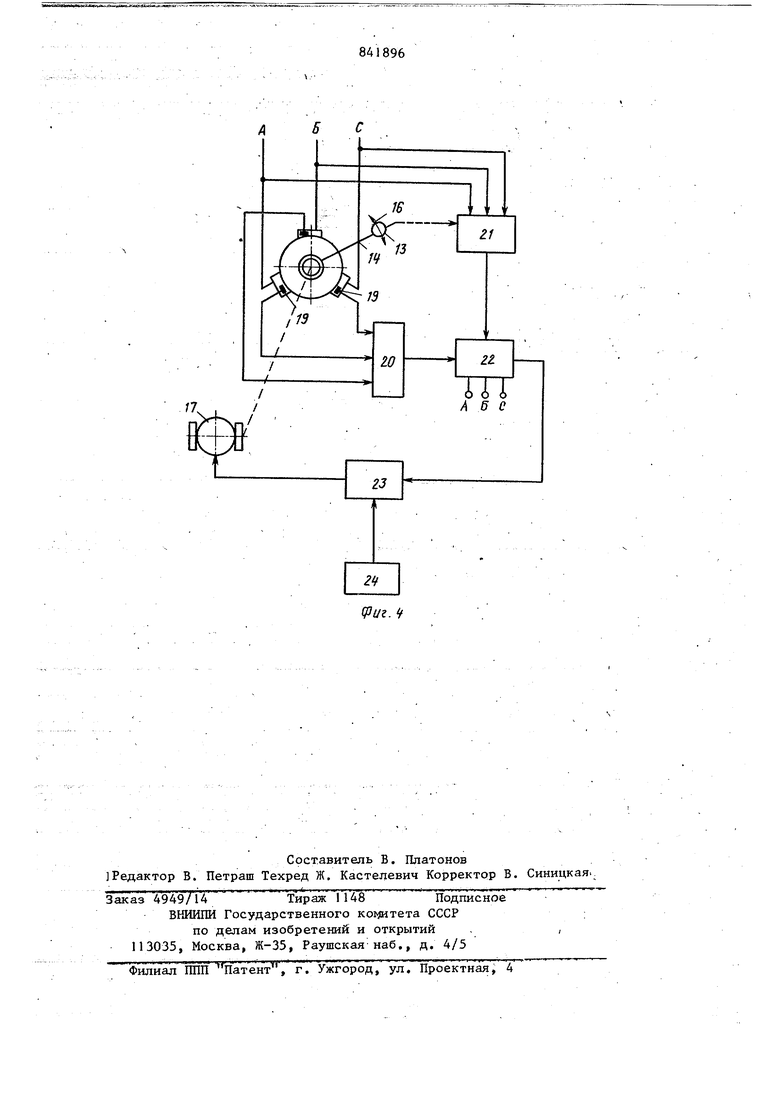

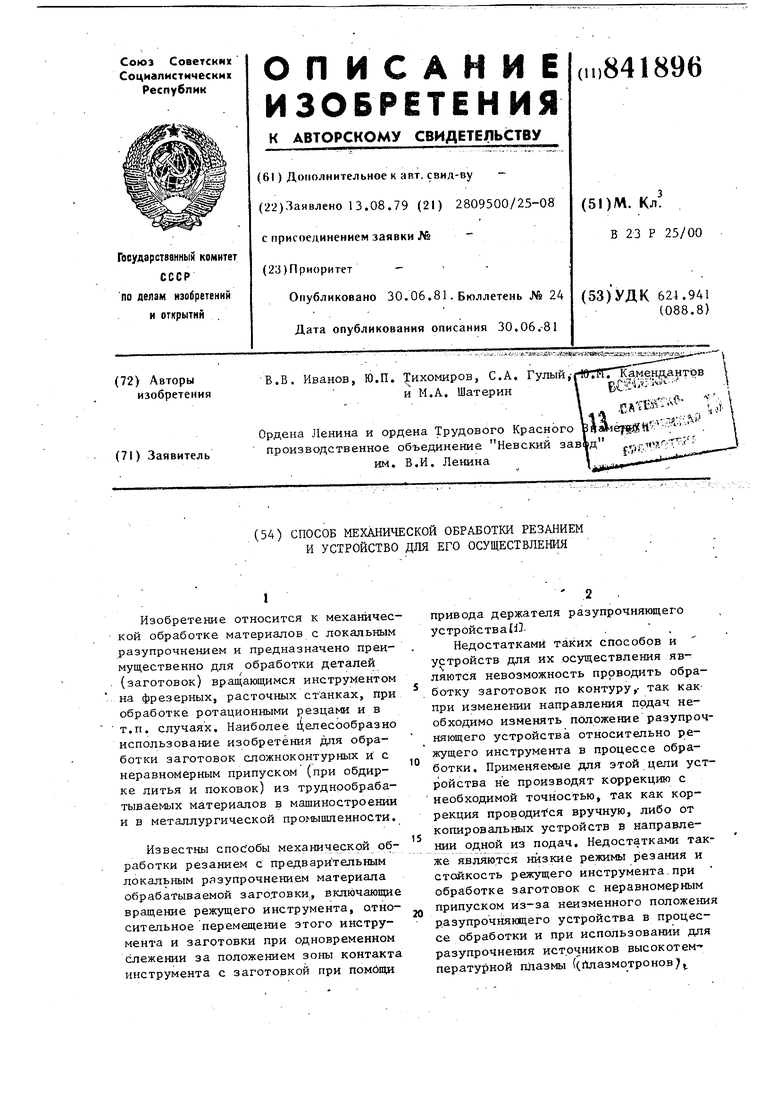

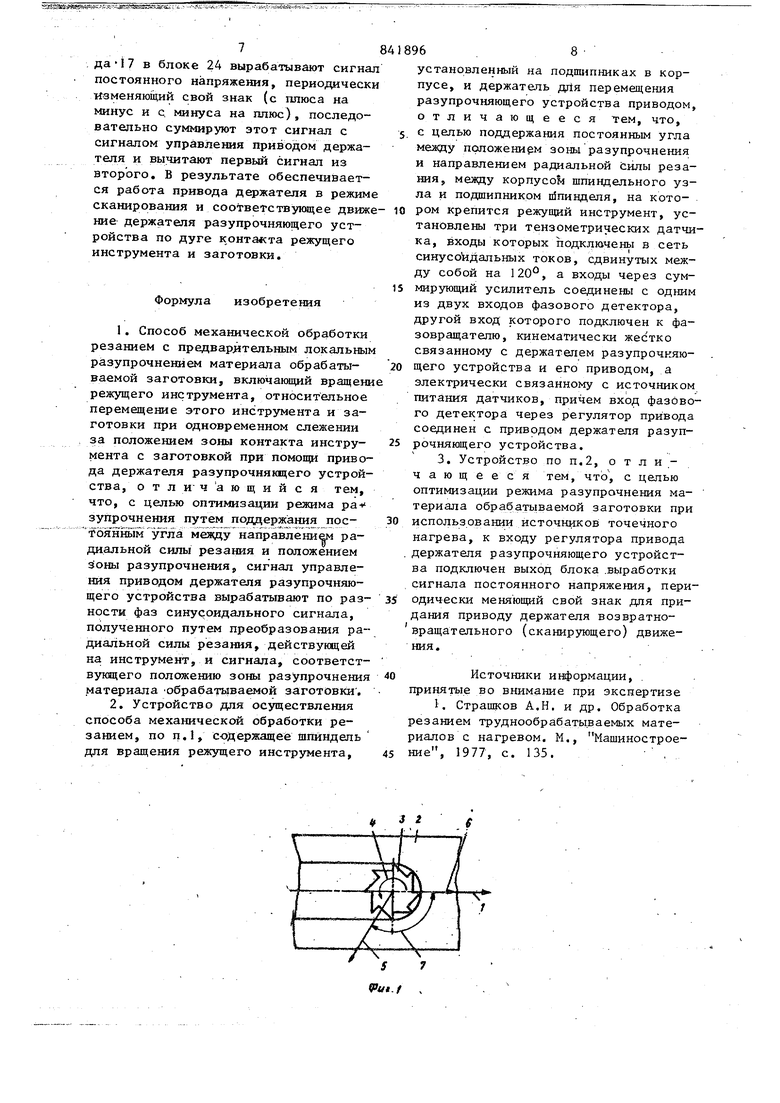

Недостатками таких способов и устройств для их осуществления являются невозможность проводить обработку заготовок по контуру,- так какпри изменении направления подач необходимо изменять положение разупрочняющего устройства относительно режущего инструмента в процессе обработки. Применяемые для этой цели устройства не производят коррекцию с необходимой точностью, так как коррекция проводился вручную, либо от копировальных устройств в направлении одной из подач. Недостатками также являются низкие режимы резания и стойкость режущего инструмента.при обработке заготовок с неравномерным припуском из-за неизменного положения разупрочнямщего устройства в процессе обработки и при использовании для разупрочнения источников высокотем-пературной плазмы ((Ллазмотронов создакяцих пятно нагрева, обычно равное сечению отверстия в сопле плазмотрона (в пределах от 1 до 5 мм), тогда как длина дуги контакта режущего инструмента с заготовкой может достигать сотен миллиметров Цель изобретения - оптимизация режима разупрочнения путем поддержания постоянным угла меяду направлением радиальной силы резания и положением зоны разупрочнения. Поставленная цель достигается тем что сигнал управления приводом держателя разупрочняющего устройства вы рабатывают по разности фаз синусоидального сигнала, полученного путем преобразования радиальной силы резания, действущей в процессе обработки на инструмент, и сигнала, соответствуницего положению зоны разупрочнения материала обрабатываемой заготовки. Между корпусом шпиндельного узла и подшипником шпинделя, на котором крепится режущий инструмент, установлены три тензометрических датчика, входы которых включены в сеть синусоидальных токов, сдвинутых между собой на 120, а выходы через сум мирующий усилитель соединены с одним из двух входов фазового детектора, другой вход Которого подключен к фазовращателю, кинематически жестко связанному с держателем разупрочняющего устройства и его приводом, а электрически связанному с источником питания датчиков, причем вход фазового детектора через регулятор приво да соединен с приводом держателя разупрочнякицего устройства. При этом к входу регулятора приво да держателя разупрочнякщего устройс ва подключен выход блока выработки сигнала постоянного напряжения, пери дически меняющий свой знак для прида ния приводу держателя возвратно-вращательного (сканирующего) движения. На фиг. 1 показана схеМа связи си резания и зоны разупрочнения, при совпадении направления -подачи и поло жения держателя разупрочняйнцего устройства (например, при фрезеровании пазов типа щпоночных)} на фиг. 2 то же, при несовпадении направления подачи и положения держателя разупрочнякщего устройства например, при фрезеровании заготовок по контуру ; на фиг. 3 - кинематическая схема фре зерного станка с устройствами, обеспечивающими фрезерование;- на фиг.4- v, электрическая схема устройства обеспечивающего резание с предварительным разупрочнением, например фрезерованием. В предлагаемом способе используется постоянная зависимость направления 1 подачи обрабатываемой детали2 относительно режущего инструмента, например, фрезы 3, или фрезы относительно обрабатываемой детали (заготовки) и действующей на фрезу 3 (либо на любой другой вращающийся режущий инструмент при определенной направленности 4 её вращения радиальной силы 5 резания. При этом учитывается, что при обработке заготовок по контуру и с переменным припуском направление радиальной силы 5 резания относительно инструмента 3 может меняться на 360 При любом положении угла контакта между инструментом 3 и обрабатываемой заготовкой 2 для соответствующего изменения положения (не обозначено) зоны разупрочне1Шя (и разупрочняющего устройства), по направлению 6 необходимо удерживать постоянным угол 7 между направлением радиальной силы резания 5, действующей на режущий инструмент 3, и положением зоны разупрочнения (и раэупрочнякщего устройства) по направлению 6 относительно инструмента 3, устанавливаемого в середине угла контакта инструмента (фрезы) и обрабатываемой заготовки 2. Направление 6 задают разупрочняющему устройству по разности углов между направлением 1 подачи и направлением 5 действия радиальной силы резания и, соответственно, угла между направлением 1 подачи и положением 6 зоны разупрочнения (и разупрочняницего устройства). Направление действия радиальной силы 5 резания и положение 6 зоны разупрочнения преобразуются в синусоидальные сигналы, по рассогласованию фаз которых вырабатывают сигнал управления приво-. дом разупрочнягацего устройства, отсутствие которого свидетельствует о совмещении зоны контакта режущего инструмента с зоной разупрочнения обрабатываемой заготовки. Устройство для осуществления пред,дагаемого способа обработки содержит шпиндель 8. на подшипниках 9 в корпусе 10 станины 11 для вращения режущего инструмеита, например фрезы 3, от силового привода 12, разупрочняющее устройство 13 (например, плазмотрон) закрепленное на кронштейне 14 с зубчатыми венцами 15, размещаемом соосно Q осью вращения инструмента и с возможностью поворота вокруг вращающегося инструмента на 360, а так же с возможностью возвратно-нращател кого (сканирующего) движения по стре ке 16 от электропривода 17 через шес терню 18. Мезеду корпусом 10 шпиндель ного узла и подшипником 9 шпинделя 8 встроены тензометрические датчики 19..Устройство содержит также суммирующий усилитель 20 с регулируемым коэффициентом усиления, фазовращатель 21 с шестерней 22, через которую осущертвляется жесткая кинематическая связь фазовращателя 21 с кронш теином 14 и электроприводом 17, и фа зовый детектор 22. Причем фазы питаю щих датчики 19 синусоидальных токов сдвинуты между собой на 120 выходы датчиков 19 через суммирующий усилитель 20 и фазовращатель 21 связаны с фазовым детектором 22, входы которог подключены также к источнику питания (клеммы ) датчиков 19, а выходы связаны с приводом 17 кронштейна 14 разупрочняющего устройства 13 через регулятор 23, например, в виде типового теристорного регулятора электропривода. Когда в качестве разупрочняющего устройства применяют источники точеч.ного нагрева, например плазмотроны, электронные пушки, лазеры и т.п.., и зона резания разупрочняется неравномерио по дуге контакта режущего инструмента (фрезы) и обрабатываемой заготовки, существует необходимость в возвратно-вращательном (сканирующем) движении разупрочняющего устройства вокруг режущего инструмента, для чего в устройство йведен блок 24 , сканирования для выработки сигнала, обеспечивающего перемещение приводом 17 на требуемый угол сканирования (по стрелке 16) держателя 14 разупрочнякЛцего устройства 13 от основного направления кронштейна, задаваемого сигналом от фазового детектора 22 , Устройство работает следующим образом. После закрепления заготовки 2 на рабочем столе фрезерного станка, а режущего инструмента 3 в шпинделе 8 станка и, соответственно, -после включения электропривода 12 шпинделя 8 и подачи заготовки 2 на врезание инструмента .3 в заготовку 2 в направлении 1 в результате врезания датчики 19, встроенные между корпусом 10 шпиндельного узла и подшипником 9, начинают воспринимать силы 5 резания, равнодействующая которых направлена радиально к оси вращения инструмента 3. Силы резания преобразуются датчиками 19 в электрические сигналы, соотношение между амплитудами кото-. рых зависит ot величиныи направления снп резания, действующих на подшипйик 9 шпинделя 8. Датчики и фазовращатель запитьшают от общего источника трехфазного электрического напряжения. .При этом выработанные датчиками сигналы подают на суммирующий усилитель 20, фаза сигнала на выходе которого определяется |направлением радиальной силы 5 резания и который служит опорным сигналом для фазового детектора 22. Работа фазового детектора 22 обеспечивается подключением его к общему источнику трехфазного напряжения (к клеммам А,Б,С).Сигнал постоянного напряжения пропорциональный разности фаз выходного сигнала суммирующего усили теля 20 и выходного сигнала фазовращателя 21, с выхода фазового детектора 22 подают на регулятор привода 23 кронштейна (держателя 14 разупрочняющего устройства 13..В итоге .при несовпадении положения разупрочнякгщего устройства с зоной резания двигатель 17 поворачивает кронштейн 14, в сторону, при |Которой разность выходного сигнала, суммирующего усилителя 20 и 1выходного сигнала фазовращателя стремится к нулю. Таким образом поддерживают постоянным заданный угол 7 между радиальной силой 5 резания и положением 6 зоны разупрочнения (и разупрочняющего устройства 13). При использовании в качестве. разупрочняющего. устройства источников точечного нагрева зоны резания и, гаким образом, при неравномерном нагреве (и разупрочнении) и необхоимости перемещения разупрочняюдео устройства в )ежиме сканиров ания по длине коитакта инструмента и заготовки на вход регулятора 23 приво. да 17 в блоке 24 вырабатывают сигнал постоянного напряжения, периодически изменяющий свой знак (с плюса на минус и с, минуса на плюс), последовательно суммируют этот сигнал с сигналом управления приводом держателя и вычитают первый сигнал из второго. В результате обеспечивается работа привода держателя в режим сканирования и соответствующее движе ние держателя разупрочняющего устройства по дуге к,онта«та режущего инструмента и заготовки. Формула изобретения 1.Способ механической обработки резанием с предвар тельным локальным разупрочнением материала обрабатываемой заготовки, включающий вращени режущего инструмента, относительное перемещение этого инструмента и заготовки при одновременном слежении за положением зоны контакта инструмента с заготовкой при помощи привода держателя разупрочиямцего устройства, отличающнйся тем, что, с целью оптимизации режима pa-f зупрочнения путем поддержания пост оянньй между направлением радиальной силы резания и положением зоны разупрочнения 5 сигнал управления приводом держателя разупрочняющего устройства вырабатывают по разности фаз синусоидального сигнала, полученного путем преобразования радиальной силы резания, действующей на инструмент, и сигнала, соответствующего положению зоны разупрочнения материала обрабатываемой заготовки, 2.Устройство для осуществления способа механической обработки резанием, по п., содержащее шпиндель для вращения режущего инструмента.

8

3 2 установленный на подшипниках в корпусе, и держатепь дг1я перемещения разупрочняющего устройства приводом, отличающееся тем, что, с целью поддержания постоянным угла между положением зоны разупрочнения и направлением радиальной силы резания, между корпусов шпиндельного узла и подшипником пЗпинделя, на котором крепится режущий инструмент, установлены три тензометрических датчика, входы которых подклю-чены в сеть синусоидальных токов, сдвинутых между собой на 120, а входы через суммирующий усилитель соединены с одним из двух входов фазового детектора, другой вход которого подключен к фазовращателю, кинематически жестко связанному с держателем разупрочняющего устройства и его приводом, а электрически связанному с источником питания датчиков, причем вход фазового детектора1 через регулятор привода соединен с приводом держателя разупрочняющего устройства. 3. Устройство по п.2, о т л и .чающееся тем, что, с целью оптимизации режима разупрочнения материала обрабатываемой заготовки при использовании источников точечного нагрева, к входу регулятора привода держателя разупрочняющего устройства подключен выход блока .выработки сигнала постоянного напряжения, периодически меняющий свой знак для придания приводу держателя возвратновращательного (сканирующего) движения .., Источники информации, . принятые во внимание при экспертизе 1. Страшков А.Н. и др. Обработка резанием труднообрабатываемых материалов с нагревом. М., Машиностроение, 1977, с. 135. ,

.3

J

f( Б С

иг. if

Авторы

Даты

1981-06-30—Публикация

1979-08-13—Подача