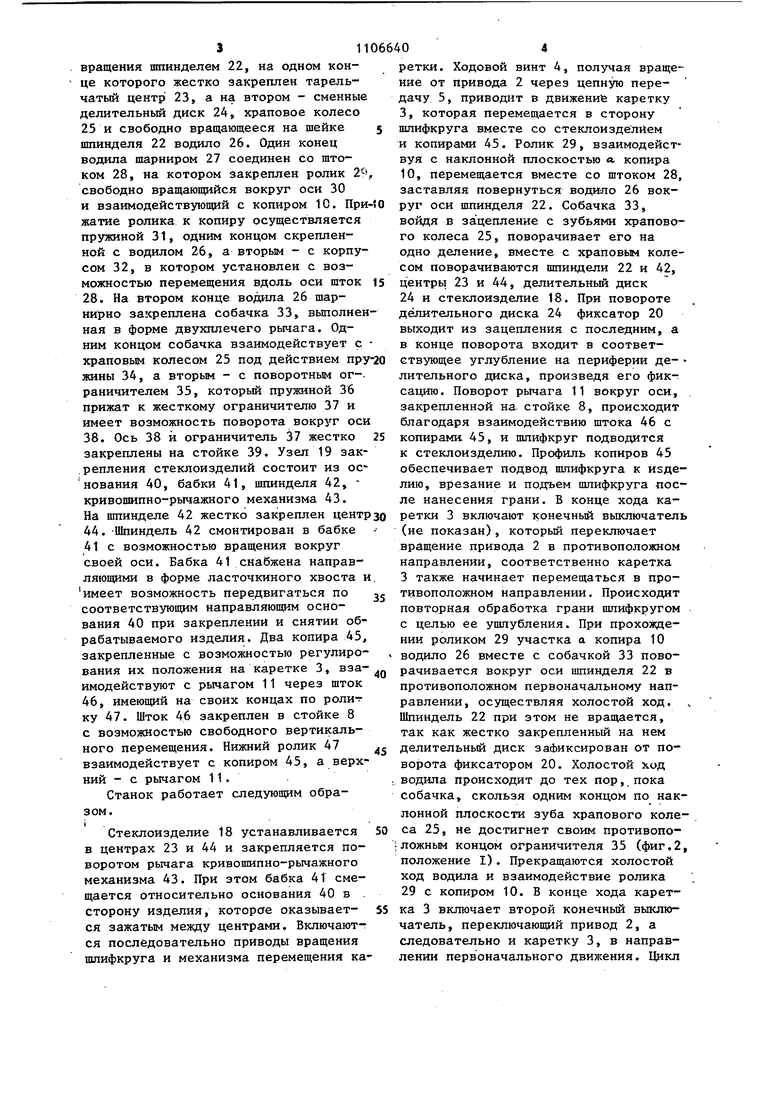

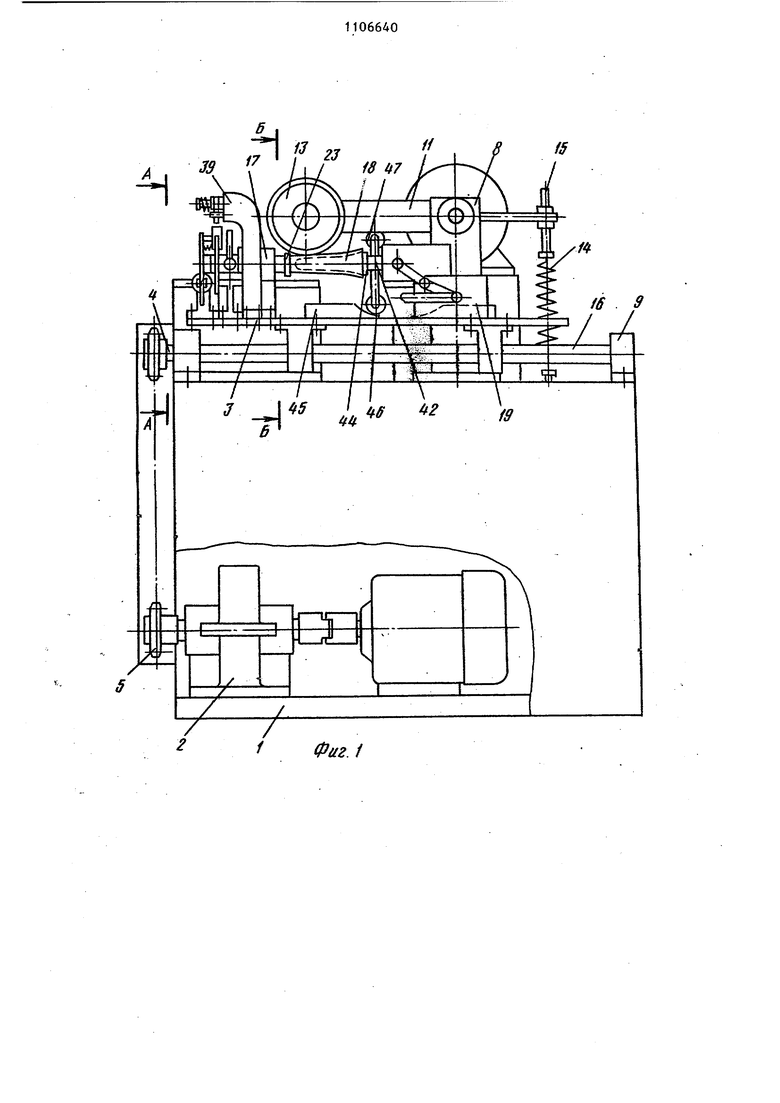

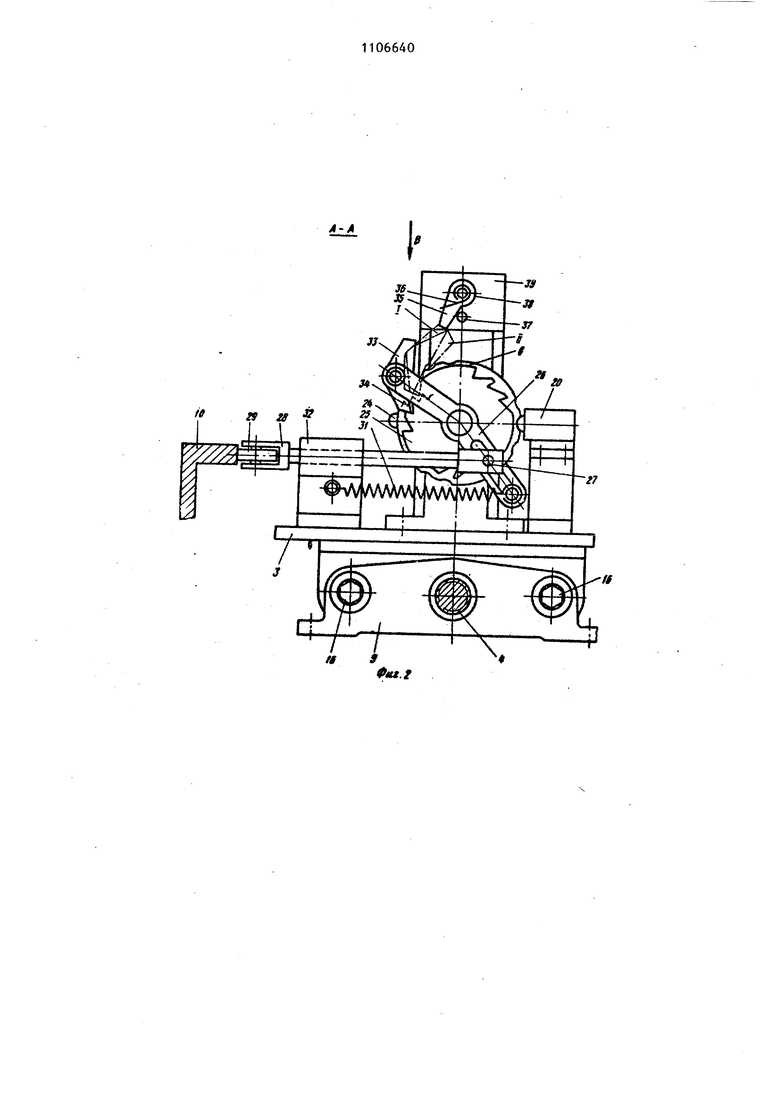

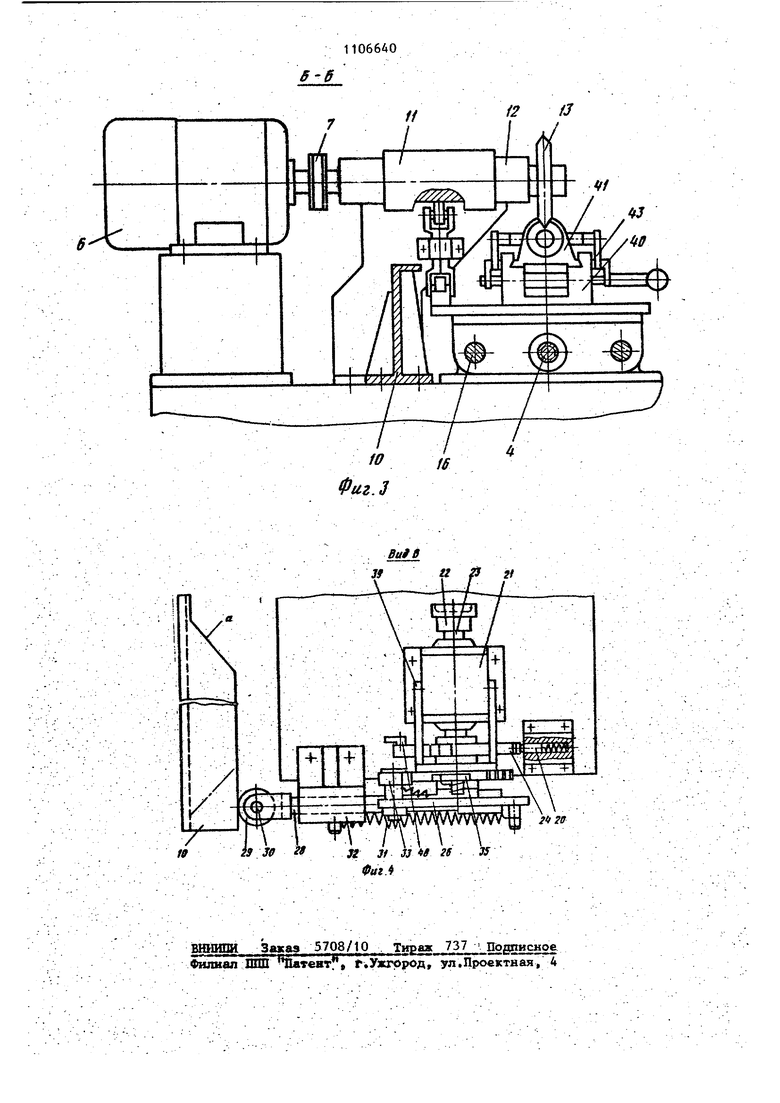

Од 4 Изобретение относится к станкам для гранения стеклоизделий алмазной гранью и может быть использовано в стекольной промьшшенности при изготовлении сортовой посуды. Известен автоматический станок для гранения стеклоизделий алмазной гранью, содержащий станину и смонти. рованный на ней шпиндель, несущий абразивный круг, приспособление для крепления изделия, выполненное в виде тарельчатых центров и сионтирован ное на каретке механизма продольной подачи изделия lj . Недостатками указанного устройств являются сложность конструкции и трудоемкость наладки, обусловленные наличием блока программного управления, струйного регулятора и гидропри воДа, в виду чего станок не освоен. Известен также станок для нанесения вертикальных линий на .стеклоизделия, содержащий станину и смонтиро ванные на ней узел вращения алмазног круга, шлифовальная головка которого закреплена на рычаге с возможностью качания в плоскости абразивного круга, подвижную каретку с установленными на ней узлами закрепления и. поворота стеклоизделия, приводы пе ремещения каретки и вращения алмазного круга, фиксатор .и конечное выключатели. Обрабатываемые и;зделия устанавливаются в центрах. Механизм дл деления состоит из сменных делительн го- диска и храпового колеса, жестко закрепленных на шпинделе узла поворо та стеклоизделий, рычага, установлен .ного с возможностью свободного враще ния вокруг оси шпинделя.. На одном конце рычага закреплена с возможнос: тью поворота вокруг, осисобачка, свя занная с рычагом пружиной и. взaимoдействующая с храповым колесом, а/ . второй конец ;рычага взаимодействует с помощью подпружиненного штока и ролика со сменным копиром, закрепленным на станине. На периферии делительного диска и храпового колеса имеются пазы для взаимодействия ;:соответст0енно с фиксатором и.со: бачкой. Количество пазов соответству ет количеству наносимых на стеклоизделие граней. Рабочий цикл станка автоматизирован с помо.щью копиров .и конечных выключателей 2J . Известный станок не обеспечивает нанесение на стеклоизделие граней с переменным шагом, если сумма двух шагов расположенных рядом граней равна или меньше величины максимального шага. Цель изобретения - расширение технологической возможности станка путем нанесения вертикальных граней с постоянным и переменным шагами. Указанная цель достигается тем, что станок для нанесения граней на стеклоизделия, имеющий станину и смонтированные на ней привод каретки, узел вращения шлифовального круга, ,. подвижную вдоль оси обрабатываемого изделия каретку с приспособлениями для закрепления и поворота стеклоизделия, делительный, механизм с храповым колесом, делительным диском и собачкой в виде двуплечего рычага., снабжен подпружиненным поворотным ограничителем и жестким упором, смонтированными на делительном механизме, при этом собачка установлена с возможностью взаимодействия с поворотным ограничителем, а храповое колесо вьтолнено с участками, радиус которых .больше радиуса вершины зубьев. На фиг. 1 изображен станок, общий вид; на фиг. 2 - разрез А-А на фиг.1; .на фиг. 3 - разрез В-Б на Фиг. 1 ;. на фиг. 4 - вид по стрелке В на фиг.2. Станок содержит станину 1, внутри которой установлен привод 2 меха- низма перемещения карет;КИ 3. Свя-зь природа 2с ходовым винтом 4 механизма перемещения каретки 3 осуществляется передачей 5.. На станине 1 закреплены узел привода вращения шлифовального круга, состоящий из электродвигателя 6 и клиноременной передачи 7, стойка 8, корпусы .9 подшипников, сменный копир 10. На стойке 8 шарнирг но закреплен .рычаг. 11, на одном, кон-, це которого установлен 1алифовальная головка 12, несущая шлифовальный круг 13, а второй конец с помощью прузкины 14 и регулировочного винта 15 связан со станиной 1 с целью регулирования давления шлифовального круга на стеклоизделие. В корпусах .подшипников установлены дв.е направляющие 16 . и ходовой винт4 узла перемещения каретки 3. На каретке установлены узел 17 поворота стеклоизделий 18, узел 19 закрепления изделий, подпругжинеиный фиксатор 20. Узел поворота стеклоизделий Состоит из корпуса 21 . с смонтированным в лем с возможностью

вращения шпинделем 22, на одном конце которого жестко закреплен тарельчатый центр 23, а на. втором - сменные делительный диск 24, храповое колесо 25 и свободно вращающееся на шейке шпинделя 22 водило 26. Один конец водила шарниром 27 соединен со штоком 28, на котором закреплен ролик свободно вращающийся вокруг оси 30 и взаимодействующий с копиром 10. При жатие ролика к копиру осуществляется пружиной 31, одним концом скрепленной с водилом 26, а вторым - с корпусом 32, в котором установлен с возможностью перемещения вдоль оси шток 28. На втором конце водила 26 шарни)но закреплена собачка 33, выполненная в форме двухплечего рычага. Одним концом собачка взаимодействует с храповым колесом 25 под действием пру жины 34, а вторым - с поворотным ог-. раничителем 35, который пружиной 36 прижат к жесткому ограничителю 37 и имеет возможность поворота вокруг оси 38. Ось 38 и ограничитель 37 жестко закреплены на стойке 39. Узел 19 закрепления стеклоизделий состоит из основания 40, бабки 41, шпинделя 42, кривошипно-рычажного механизма 43. На шпинделе 42 жестко закреплен центр 44. Шпиндель 42 смонтирован в бабке 41 с возможностью вращения вокруг своей оси. Бабка 41 снабжена направляющими в форме ласточкиного хвоста и имеет возможность передвигаться по соответствующим направляющим основания 40 при закреплении и снятии обрабатываемого изделия. Два копира 45, закрепленные с возможностью регулирования их положения на каретке 3, взаимодействуют с рычагом 11 через шток 46, имеющий на своих концах по ролит ку 47. Шток 46 закреплен в стойке 8 с возможностью свободного вертикального перемещения. Нижний ролик 47 взаимодействует с копиром 45, а верхний - с рычагом 11.

Станок работает следующим образом.

Стеклоизделие 18 устанавливается в центрах 23 и 44 и закрепляется поворотом рычага кривошипно-рычажного механизма 43. При этом бабка 41 смещается относительно основания 40 в . сторону изделия, которое оказывается зажатым между центрами. Включаются последовательно приводы вращения щлифкруга и механизма перемещения каретки. Ходовой винт 4, получая вращение от привода 2 через цепную передачу 5, приводит в движение каретку 3, которая перемещается в сторону шлифкруга вместе со стеклоизделИем и копирами 45. Ролик 29, взаимодействуя с наклонной плоскостью л копира 10, перемещается вместе со штоком 28, заставляя повернуться водило 26 вокруг оси шпинделя 22. Собачка 33, войдя в за цепление с зубьями храпового колеса 25, поворачивает его на одно деление, вместе с храповым колесом поворачиваются шпиндели 22 и 42, центры 23 и 44, делительный диск 24 и стекпоизделие 18. При повороте делительного диска 24 фиксатор 20 выходит из зацепления с последним, а в конце поворота входит в соответствующее углубление на периферии де- лительного диска, произведя его фиксацию. Поворот рычага 11 вокруг оси, закрепленной на стойке 8, происходит благодаря взаимодействию штока 46 с копирами 45, и пшифкруг подводится к стеклоизделию. Профиль копиров 45 обеспечивает подвод пшифкруга к изделию, врезание и подъем пшифкруга после нанесения грани. В конце хода каретки 3 включают конечный выключатель (не показан), который переключает вращение привода 2 в противоположном направлении, соответственно каретка 3 также начинает перемещаться в противоположном направлении. Происходит повторная обработка грани шлифкругом с целью ее ушлубления. При прохождении роликом 29 участка а копира 10 водило 26 вместе с собачкой 33 поворачивается вокруг оси шпинделя 22 в противоположном первоначальному направлении, осуществляя холостой ход. Шпиндель 22 при этом не вращается, так как жестко закрепленный на нем делительный диск зафиксирован от пово1зота фиксатором 20. Холостой ход

водила происходит до тех пор, пока собачка, скользя одним концом по наклонной плоскости зуба храпового колеса 25, не достигнет своим противоположным концом ограничителя 35 (фиг.2, положение I). Прекращаются холостой ход водила и взаимодействие ролика 29 с копиром 10. В конце хода каретка 3 включает второй конечный выключатель, переключающей привод 2, а следовательно и каретку 3, в направлении первоначального движения. Цикл

повторяется. Происходит шлифование второй грани, расположенной по отно шению к первой на минимальном расстоянии.

При взаимодействии собачки с згчастком в храпового колеса (радиус которого, больше радиуса вершин зубьев) ее противоположный конец занимает такое положение (фиг. 2, положение II),чтоV касания с ограничителем 35 не происходит. Водило совершает максимальный холостой ход и при следующем прямом ходе каретки происходит поворот стеклоизделия на максимальный угол, который может повторяться столько раз, сколько участков имеется на храповом колесе. При этом собачка отклоняет поворотный ограничитель 35 и свободно проходит под ним, после чего ограничитель 35 под действием пружины 36 возвращается в исходное положение до упора с жестким ограничителем 37. После нанесения последней грани и установки каретки 3 и рычага 11 в исходное положение приводы останавлиг. ваются третьим конечным выключателей, взаимодействующим с кулачком 48, закрепленным на делительном диске. Обработанное изделие заменяется очередным Поворот изделия происходит в начале прямых ходов каретки. УказанньШ вариант применяется для нанесения глубоких граней.

В случае необходимости нанесения неглубоких граней копир 10 с одной наклонной поверхностью заменяется копиром с двумя наклонными поверхностями (на фиг. 4, штрихпунктирная линия). В этом случае поворот обрабатьшаемого изделия происходит в начале прямого и обратного ходов каретки по следующей схеме: включение прямого хода каретки, поворот и фиксация стеклоизделия и подвод шлифкруга, нанесение грани, подъем шлифкруга и холостой ход водила, изменение направления хода каретки, поворот и фиксация стеклоизделия и подвод шлифкруга, нанесение следующей грани, подъем шлифкруга и холостой ход водила.

Устройство обеспечивает расширение технологических возможностей станка, механизируя процесс нанесени элементов не только с постоянным, но и с переменным шагами. Фиг. 1

А-А

jy а

п В6

1106640 12 fJ

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Устройство для гранения стеклоизделий | 1977 |

|

SU697303A1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| Станок для заточки многолезвийного режущего инструмента | 1989 |

|

SU1682129A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Станок для нарезания зубьев дисковых фрез | 1982 |

|

SU1084118A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Устройство для шлифования пазов | 1973 |

|

SU479612A1 |

СТАНОК ДЛЯ НАНЕСЕНИЯ ГРАНЕЙ НА СТЕКЛОИЗДЕЛИЯ, содержащий йтанину и смонтированные на ней привод каретки, узел вращения шлифовального круга, подвижную вдоль оси обрабатываемого изделия каретку с узлами закрепления и поворота стеклоизделия и делительный механизм, включающий храповое колесо, делительный диск и собачку в виде двуплечего рычага, о.т л и чающийся тем, что, с целью расширения его технологической возможности путем нанесения граней как с постоянным, так и с переменным шагом, станок снабжен подпружиненным поворотным ограничителем и жестким упором, смонтированными на делительном механизме, при этом собачка установлена с возможностью взаимодействия с поворотным ограничителем, a храповое колесо вьшолнено с участками, радиус которых больше радиуса вершин (Л зубьев.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматический станок для гранения стеклоизделий | 1972 |

|

SU504720A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Станок для нанесения вертикальных линий на стеклоизДепия | |||

| Руководство по эксплуатации | |||

| Хрустальный завод | |||

| Гусь-Хрустальный, 1977(прототип) | |||

Авторы

Даты

1984-08-07—Публикация

1983-04-19—Подача