(54) СТАНОК ДЛЯ ГРАНЕНИЯ СТЕКЛОИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранения стеклоизделий | 1977 |

|

SU697303A1 |

| Станок для шлифования краев полыхСТЕКлОиздЕлий | 1979 |

|

SU841924A1 |

| Станок для нанесения граней на стеклоизделия | 1983 |

|

SU1106640A1 |

| Станок для обработки кольцевого желоба переменного профиля | 1988 |

|

SU1645108A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ РИСУНКА НА ПОЛЫЕ СТЕКЛОИЗДЕЛИЯ | 1973 |

|

SU375172A1 |

| Револьверный суппорт токарного автомата | 1986 |

|

SU1342610A1 |

| Станок для шлифования торцевых поверхностей деталей | 1981 |

|

SU1116976A3 |

| Приспособление для автоматической установки резца в рабочее положение на станках с копирным резьбонарезным приспособлением | 1945 |

|

SU68304A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ДОЛБЛЕНИЕМ ГЛУХИХ ПАЗОВ | 1991 |

|

RU2071875C1 |

| Установка для отделки кромок стеклоизделий | 1982 |

|

SU1060578A1 |

1

Изобретение относится к стекольному машиностроению и может быть использовано в стекольной промышленности для механизации нанесения граней на стеклоизделия.

Известно устройство для гранения стеклоизделий, содержаш,ее абразивные инструменты, держатели изделий и кулачково{)ычажные механизмы продольного перемещения, поворота и подвода изделий к инструментам. Держатели изделий размещены в общем корпусе, установленном с возможностью качания . вокруг двух осей 1 .

Загрузка и выгрузка изделий требуют ручного отключения кулачковых механизмов в момент окончания обработки, что ведет к снижению их быстроходности, а также отвлекает внимание оператора и ограничивает возможность многостаночного обслуживания. Кроме того, установка корпуса с возможностью качания вокруг двух осей вносит искажение в наносимый рисунок, вследствие того, что ось изделия при продольном перемещении и подводе к инструменту меняет направление, а размещение держателей изделий в одном корпусе

делает невозможным переналадку устройства для гранения под различными углами к оси изделия.

Цель изобретения - повышение производительности и качества обработки при огранке в широком диапазоне углов наклона элементов рисунка .к оси изделия.

Указанная цель достигается тем, что станок снабжен платформой с шарнирно-параллелограммной подвеской, кинематически связанной с механизмами подъема и продольного перемещения, механизмы подъ. ёма, продольного перемещения и поворота изделий снабжены силовыми элементами, выполненными в виде пружин, а механизм поворота изделий выполнен в виде гибкой 15 связи и пары рычагов, один из которых установлен с возможностью взаимодействия с кулачком, а другой кинематически связан с платформой, при этом станок снабжен защелкой, установленной с возможностью захвата платформы в нижнем положении, а также смонтированных соответственно на платформе и гибкой связи пластины и втулки, установленных с возможностью взаимодействия с введенными в станок, неподвижными упорами.

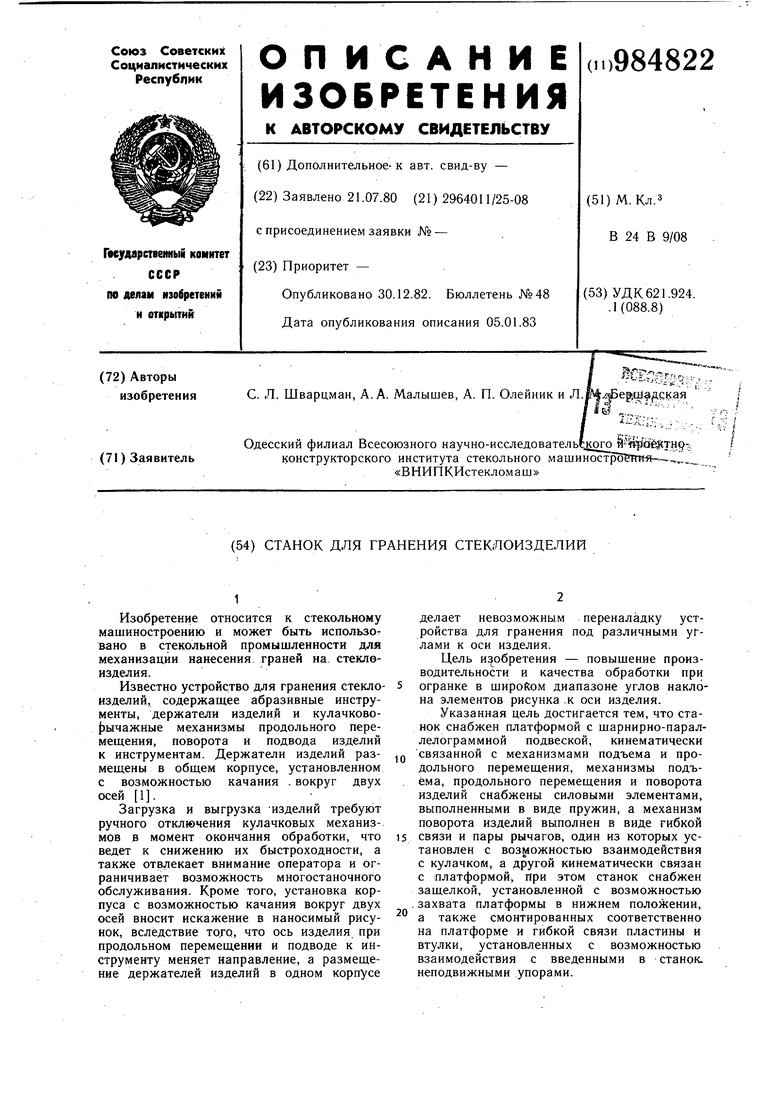

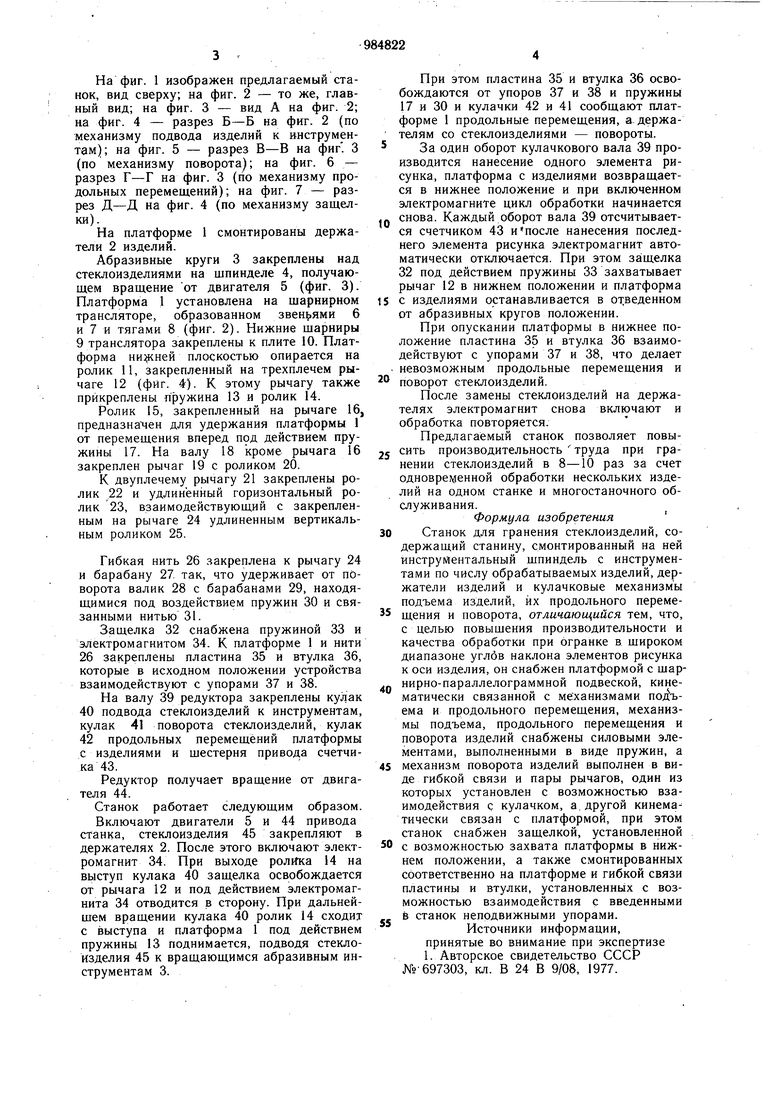

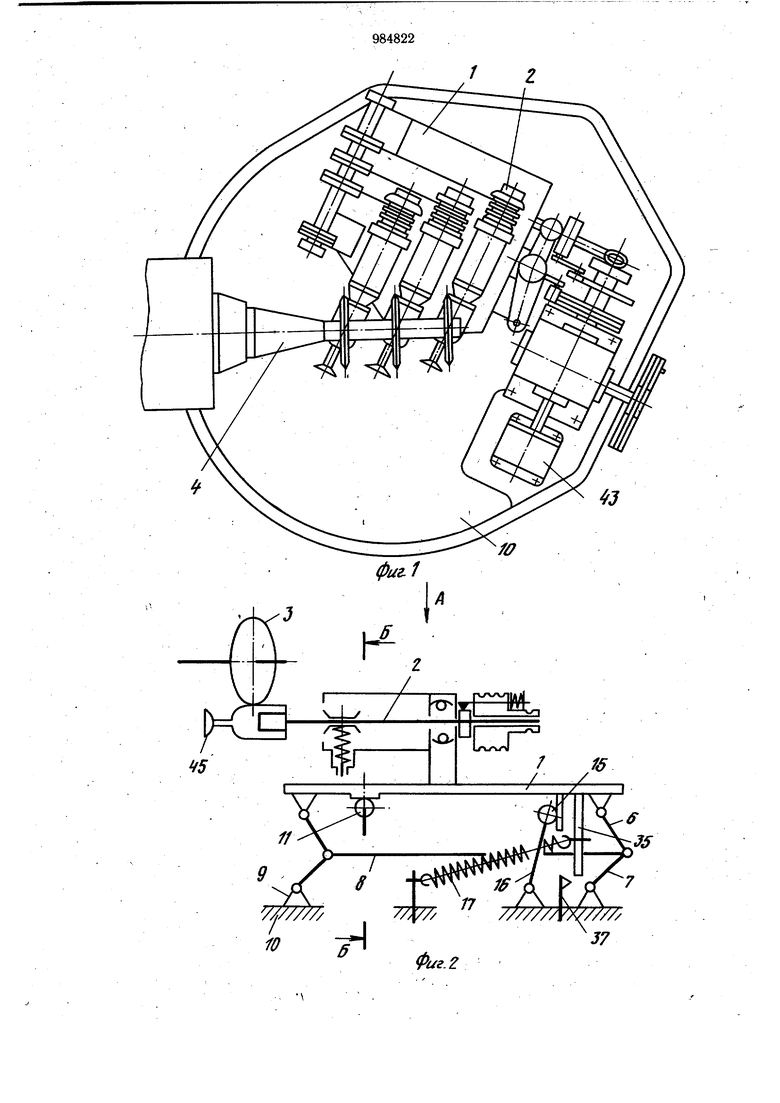

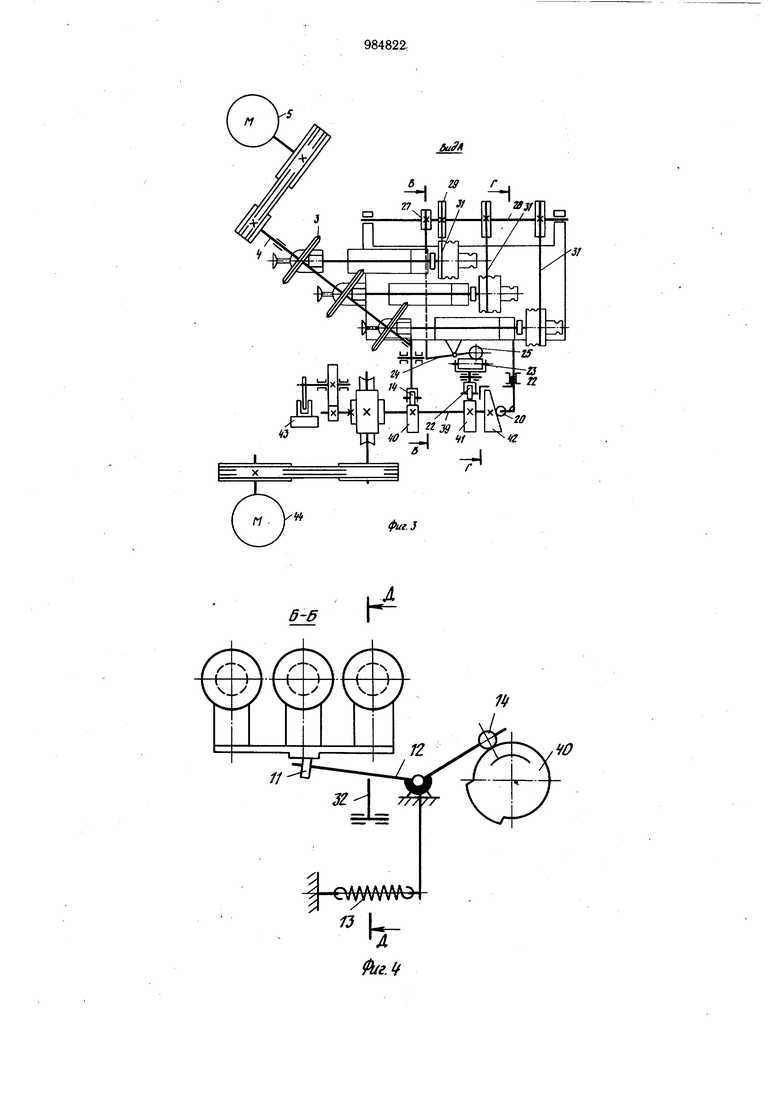

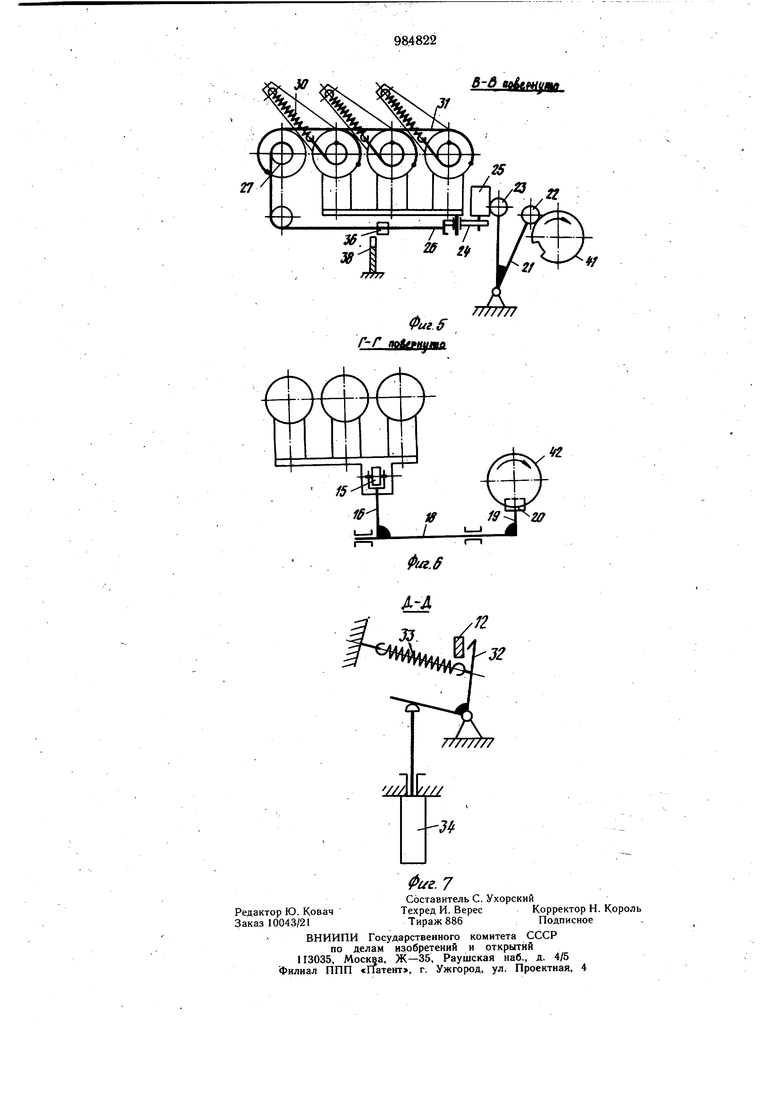

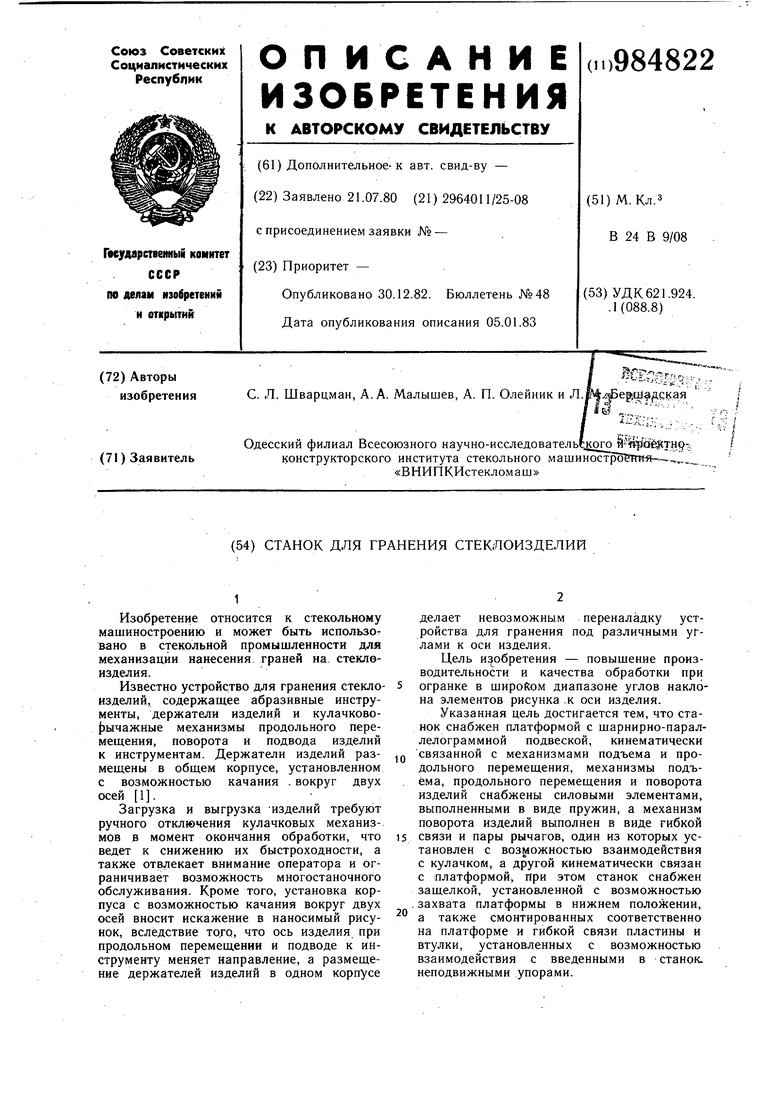

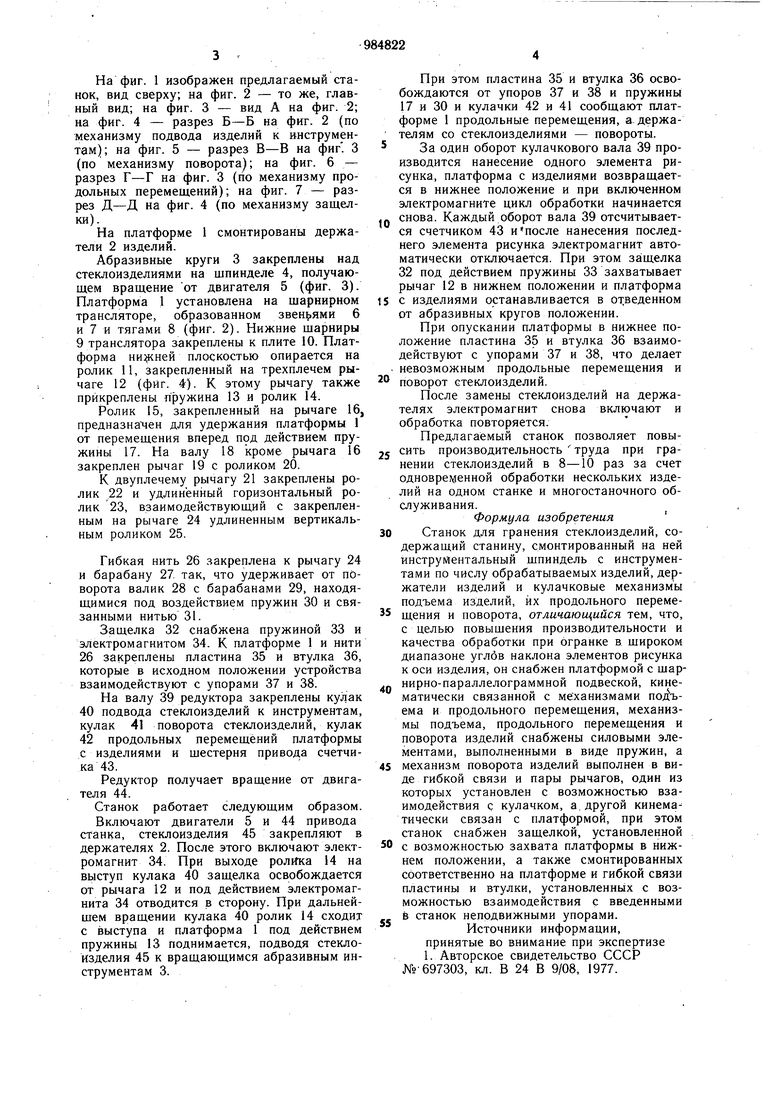

На фиг. 1 изображен предлагаемый станок, вид сверху; на фиг. 2 - то же, главный вид; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2 (по механизму подвода изделий к инструментам); на фиг. 5 - разрез В-В на фиг . 3 (по механизму поворота); на фиг. 6 - разрез Г-Г на фиг. 3 (по механизму продольных перемещений); на фиг. 7 - разрез Д-Д на фиг. 4 (по механизму защелки).

На платформе 1 смонтированы держатели 2 изделий.

Абразивные круги 3 закреплены над стеклоизделиями на щпинделе 4, получающем вращение от двигателя 5 (фиг. 3). Платформа 1 установлена на щарнирном трансляторе, образованном 6 и 7 и тягами 8 (фиг. 2). Нижние шарниры 9 транслятора закреплены к плите 10. Платформа нижней плоскостью опирается на ролик 11, закрепленный на трехплечем рычаге 12 (фиг. 4). К этому рычагу также прикреплены пружина 13 и ролик 14.

Ролик 15, закрепленный на рычаге 16, предназначен для удержания платформы 1 от перемещения вперед под действием пружины 17. На валу 18 кроме рычага 16 закреплен рычаг 19 с роликом 20.

К двуплечему рычагу 21 закреплены ролик 22 и удлиненный горизонтальный ролик 23, взаимодействующий с закрепленным на рычаге 24 удлиненным вертикальным роликом 25.

Гибкая нить 26 закреплена к рычагу 24 и барабану 27 так, что удерживает от поворота валик 28 с барабанами 29, находящимися под воздействием пружин 30 и связанными нитью 31.

Защелка 32 снабжена пружиной 33 и электромагнитом 34. К платформе 1 и нити 26 закреплены пластина 35 и втулка 36, которые в исходном положении устройства взаимодействуют с упорами 37 и 38.

На валу 39 редуктора закреплены кулак 40 подвода стеклоизделий к инструментам, кулак 41 поворота стеклоизделий, кулак 42 продольных перемещений платформы с изделиями и шестерня привода счетчика 43.

Редуктор получает вращение от двигателя 44.

Станок работает следующим образом. Включают двигатели 5 и 44 привода станка, стеклоизделия 45 закрепляют в держателях 2. После этого включают электромагнит 34. При выходе ролика 14 на выступ кулака 40 защелка освобождается от рычага 12 и под действием электромагнита 34 отводится в сторону. При дальнейшем вращении кулака 40 ролик 14 сходит с выступа и платформа 1 под действием пружины 13 поднимается, подводя стеклоизделия 45 к вращающимся абразивным инструментам 3.

При этом пластина 35 и втулка 36 освобождаются от упоров 37 и 38 и пружины 17 и 30 и кулачки 42 и 41 сообщают платформе 1 продольные перемещения, а держателям со стеклоизделиями - повороты.

За один оборот кулачкового вала 39 производится нанесение одного элемента рисунка, платформа с изделиями возвращается в нижнее положение и при включенном электромагните цикл обработки начинается

Q снова. Каждый оборот вала 39 отсчитывается счетчиком 43 ипосле нанесения последнего элемента рисунка электромагнит автоматически отключается. При этом защелка 32 под действием пружины 33 захватывает рычаг 12 в нижнем положении и платформа

с изделиями останавливается в от.веденном от абразивных кругов положении.

При опускании платформы в нижнее положение пластина 35 и втулка 36 взаимодействуют с упорами 37 и 38, что делает . невозможным продольные перемещения и

поворот стеклоизделий.

После замены стеклоизделий на держателях электромагнит снова включают и обработка повторяется.

Предлагаемый станок позволяет повысить производительность труда при гранении стеклоизделий в 8-10 раз за счет одновременной обработки нескольких изделий на одном станке и многостаночного обслуживания.

Формула изобретения

0 Станок для гранения стеклоизделий, содержащий станину, смонтированный на ней инструментальный шпиндель с инструментами по числу обрабатываемых изделий, держатели изделий и кулачковые механизмы подъема изделий, их продольного перемещения и поворота, отличающийся тем, что, с целью повышения производительности и качества обработки при огранке в широком диапазоне углов наклона элементов рисунка к оси изделия, он снабжен платформой с шар нирно-параллелограммной подвеской, кинематически связанной с механизмами по/ ъема и продольного перемещения, механизмы подъема, продольного перемещения и поворота изделий снабжены силовыми элементами, выполненными в виде пружин, а

механизм поворота изделий выполнен в виде гибкой связи и пары рычагов, один из которых установлен с возможностью взаимодействия с кулачком, а. другой кинематически связан с платформой, при этом станок снабжен защелкой, установленной

0 с возможностью захвата платформы в нижнем положении, а также смонтированных соответственно на платформе и гибкой связи пластины и втулки, установленных с возможностью взаимодействия с введеиными b станок неподвижными упорами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №697303, кл. В 24 В 9/08, 1977. У/////// fO фиг.1 ///////YW Фиг. 2 //// 37

б-в

биУЛ

«

фиг.З

г

11/

e.if

Авторы

Даты

1982-12-30—Публикация

1980-07-21—Подача