2.Машина по п. 1, отличающаяся тем, что ротор автоматического регулирования конечного рабочего положения инструмента выполнен в виде поворотных приспособлений блокрв инструментов с вращателями, механизма включения вращателей со средствами его управления, размещенными вокруг ротора автоматического регулирования и электрически связанными с блоками инструментов, и зубчатых секторов, шарнирно установленных на станине.

3.Машина по пп. 1 и 2, отличающаяся тем, что поворотное приспособление блока инструментов имеет конус, а каждый вращатель - валик, при этом на одном конце валика выполнен паз, имеющий форму усеченного конуса, а на другом конце -

1

Изобретение относится к роторно-конвей- ерным технологическим мащинам и, в частности, может быть использовано в кузнеч- но-прессовом машиностроении.

Цель изобретения - повышение производительности роторно-конвейерной машины.

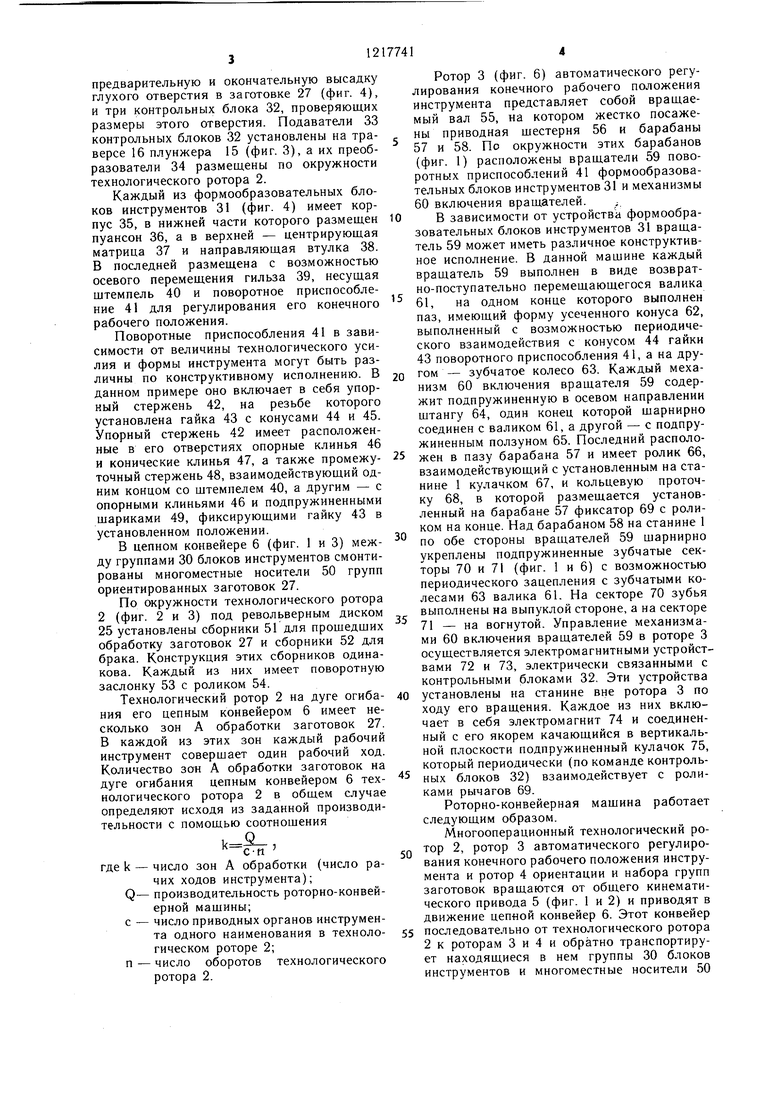

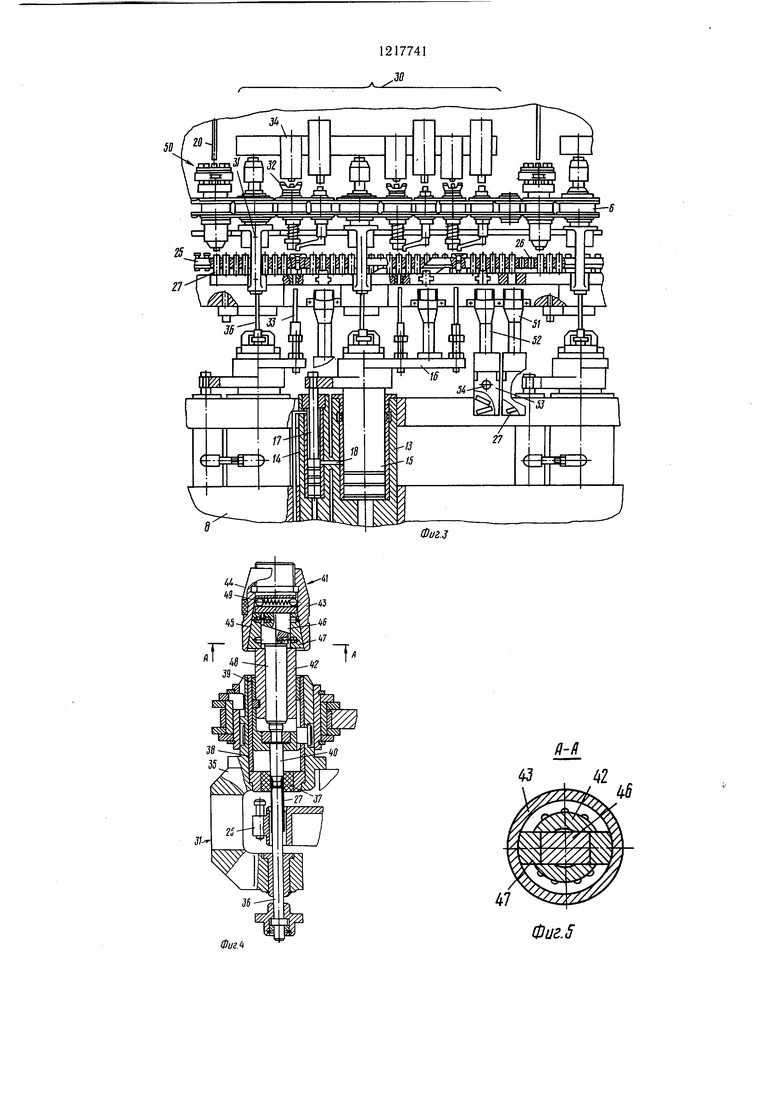

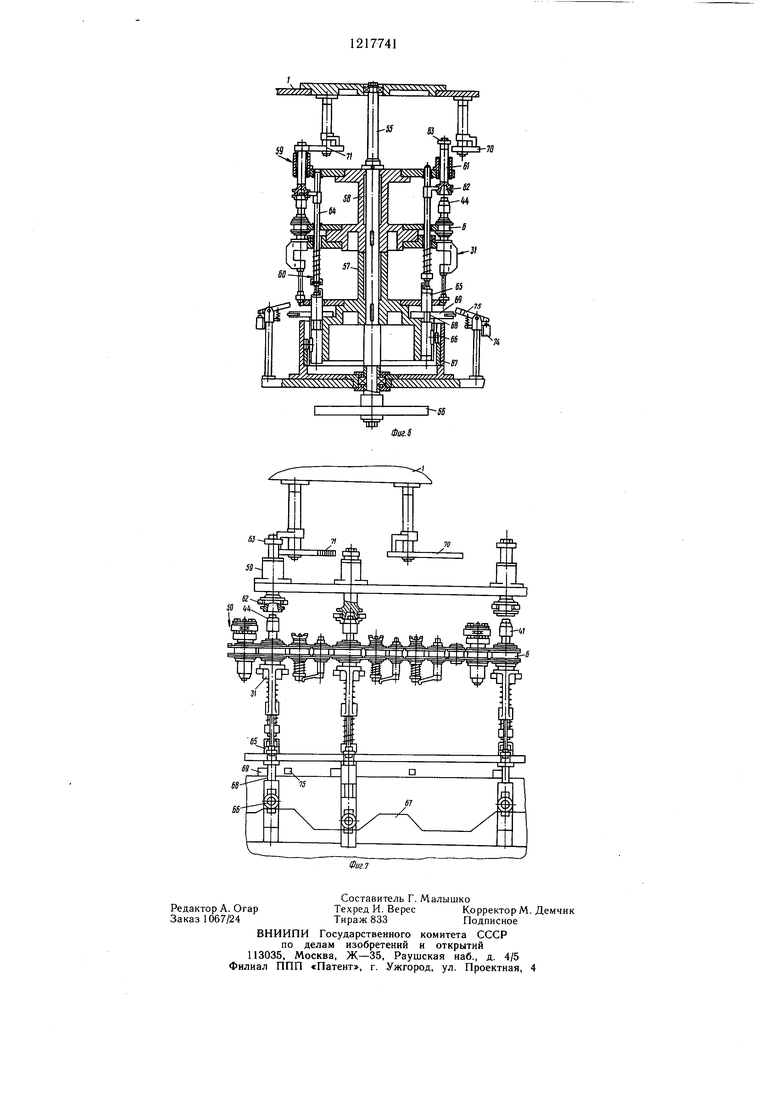

На фиг. 1 представлена принципиальная схема-роторно-конвейерной машины, вид в плане; на фиг. 2 - технологический ротор, продольный разрез; на фиг. 3 - взаимное расположение блоков инструментов рабочей позиции на дуге огибания технологического ротора цепным конвейером, сборники для прошедших обработку заготовок и для брака, носителя групп ориентированных заготовок; на фиг. 4 - формообразовательный блок инструментов, на фиг. 5 - разрез А-А на фиг. 4; на фиг. 6 - ротор автоматического регулирования конечного рабочего положения инструмента; на фиг. 7 - взаимное расположение формообразовательных блоков инструментов, регуляторов, вращателей поворотных приспособлений на дуге огибания ротора автоматического регулирования цепным конвейером и зубчатые секторы.

Машина содержит (фиг. 1) установленные в станине 1 многооперационный технологический ротор 2, ротор 3 автоматического регулирования конечного рабочего положения инструмента в цепном конвейере и ротор 4 ориентации и набора групп заготовок. Роторы 2-4 связаны между собой общим кинематическим приводом 5 (фиг. 2) и огибаются цепным конвейером 6.

Технологический ротор 2 (фиг. 2) имеет скрепленные стяжками 7 в единую жесткую конструкцию блока цилиндров 8 и 9 и барабаны 10-12. По периферии блока цилиндзубчатое колесо, причем валик установлен с возможностью возвратно-поступательного перемещения и периодического взаимодействия зубчатого колеса с зубчатым сектором и размещения конуса поворотного приспособления в пазу валика.

4. Мащина по пп. 1-3, отличающаяся тем, что каждый механизм включения вращателей выполнен в виде подпружиненного ползуна с кольцевой проточкой, неподвижно расположенного концентрично ротору автоматического регулирования цилиндрического кулачка и фиксатора крайнего верхнего положения, установленного с возможностью размещения в кольцевой проточке ползуна.

ров 8 расположены силовые (рабочие) гидравлические цилиндры 13 и вспомогательные гидроцилиндры 14. Каждый силовой цилиндр 13 имеет плунжер 15 с захватом

для инструментов и траверсу 16, взаимодействующую со щтоком 17 вспомогательного гидроцилиндра 14. Силовые и вспомогательные гидроцилиндры соединены между собой каналом 18 (фиг. 3). По периферии

блока цилиндров 9 установлены гидравлические цилиндры 19 со штоками-толкателями 20 и гидроцилиндры 21 со штоками 22. Гидроцилиндры 19 и 21 управляются при помощи плоского золотника 23, а гидроцилиндры 13 и 14 - при помощи плоского 30лотника 24.

В средней части технологического ротора 2 размещен револьверный диск 25, в котором по окружности выполнены гнезда 26 для установки заготовок 27. Этот диск снабжен механизмом 28 прерывистого движения, который Б процессе непрерывного вращения технологического ротора 2 периодически поворачивает револьверный диск 25 вместе с заготовками 27 на заданный шаг. Над револьверным диском 25 на барабане 11

установлена звездочка 29 цепного конвейера. В полых щарнирах этого конвейера расположены одинаковые группы 30 (фиг. 1) из разнооперационных блоков инструментов для выполнения над заготовками 27 комплекса заданных технологических операций. Количество блоков инструментов в каждой группе 30 и их устройство определяются условиями технологии. В данной машине каждая группа 30 блоков инструментов включает в себя два формообразовательных блока инструментов 31, выполняющих, например.

предварительную и окончательную высадку глухого отверстия в заготовке 27 (фиг. 4), и три контрольных блока 32, проверяющих размеры этого отверстия. Подаватели 33 контрольных блоков 32 установлены на траверсе 16 плунжера 15 (фиг. 3), а их преобразователи 34 размещены по окружности технологического ротора 2.

Каждый из формообразовательных блоков инструментов 31 (фиг. 4) имеет корпус 35, в нижней части которого размещен пуансон 36, а в верхней - центрирующая матрица 37 и направляющая втулка 38. В последней размещена с возможностью осевого перемещения гильза 39, несущая штемпель 40 и поворотное приспособление 41 для регулирования его конечного рабочего положения.

Поворотные приспособления 41 в зависимости от величины технологического усилия и формы инструмента могут быть различны по конструктивному исполнению. В данном примере оно включает в себя упорный стержень 42, на резьбе которого установлена гайка 43 с конусами 44 и 45. Упорный стержень 42 имеет расположенные в его отверстиях опорные клинья 46 и конические клинья 47, а также промежуточный стержень 48, взаимодействующий одним концом со щтемпелем 40, а другим - с опорными клиньями 46 и подпружиненными щариками 49, фиксирующими гайку 43 в установленном положении.

В цепном конвейере 6 (фиг, 1 и 3) между группами 30 блоков инструментов смонтированы многоместные носители 50 групп ориентированных заготовок 27,

По окружности технологического ротора 2 (фиг. 2 и 3) под револьверным диском 25 установлены сборники 51 для прощедщих обработку заготовок 27 и сборники 52 для брака. Конструкция этих сборников одинакова. Каждый из них имеет поворотную заслонку 53 с роликом 54.

Технологический ротор 2 на дуге огибания его цепным конвейером 6 имеет несколько зон А обработки заготовок 27. В каждой из этих зон каждый рабочий инструмент соверщает один рабочий ход. Количество зон А обработки заготовок на дуге огибания цепным конвейером 6 технологического ротора 2 в общем случае определяют исходя из заданной производительности с помощью соотношения

k

е k

а

с-п

число зон А обработки (число ра- чих ходов инструмента);

Q- производительность роторно-конвей- ерной машины;

с - число приводных органов инструмента одного наименования в технологическом роторе 2;

п - число оборотов технологического ротора 2.

Ротор 3 (фиг. 6) автоматического регулирования конечного рабочего положения инструмента представляет собой вращаемый вал 55, на котором жестко посажены приводная шестерня 56 и барабаны 57 и 58. По окружности этих барабанов (фиг. 1) расположены вращатели 59 поворотных приспособлений 41 формообразовательных блоков инструментов 31 и механизмы 60 включения вращателей. ;

0 В зависимости от устройства формообразовательных блоков инструментов 31 вращатель 59 может иметь различное конструктивное исполнение. В данной машине каждый вращатель 59 выполнен в виде возвратно-поступательно перемещающегося валика

61, на одном конце которого выполнен паз, имеющий форму усеченного конуса 62, выполненный с возможностью периодического взаимодействия с конусом 44 гайки 43 поворотного приспособления 41, а на дру0 гом - зубчатое колесо 63. Каждый механизм 60 включения вращателя 59 содержит подпружиненную в осевом направлении штангу 64, один конец которой шарнирно соединен с валиком 61, а другой - с подпружиненным ползуном 65. Последний располо5 жен в пазу барабана 57 и имеет ролик 66, взаимодействующий с установленным на станине 1 кулачком 67, и кольцевую проточку 68, в которой размещается установленный на барабане 57 фиксатор 69 с роликом на конце. Над барабаном 58 на станине 1 по обе стороны вращателей 59 шарнирно укреплены подпружиненные зубчатые секторы 70 и 71 (фиг. 1 и 6) с возможностью периодического зацепления с зубчатыми колесами 63 валика 61. На секторе 70 зубья выполнены на выпуклой стороне, а на секторе 71 - на вогнутой. Управление механизмами 60 включения вращателей 59 в роторе 3 осуществляется электромагнитными устройствами 72 и 73, электрически связанными с контрольными блоками 32. Эти устройства

установлены на станине вне ротора 3 по ходу его вращения. Каждое из них включает в себя электромагнит 74 и соединенный с его якорем качающийся в вертикальной плоскости подпружиненный кулачок 75, который периодически (по команде контрольных блоков 32) взаимодействует с роликами рычагов 69.

Роторно-конвейерная машина работает следующим образом.

Многооперационный технологический ротор 2, ротор 3 автоматического регулирования конечного рабочего положения инструмента и ротор 4 ориентации и набора групп заготовок вращаются от общего кинематического привода 5 (фиг. 1 и 2) и приводят в движение цепной конвейер 6. Этот конвейер

5 последовательно от технологического ротора 2 к роторам 3 и 4 и обратно транспортирует находящиеся в нем группы 30 блоков инструментов и многоместные носители 50

0

5

5

0

групп заготовок 27. При этом в роторе 4 на дуге огибания его цепным конвейером б (фиг. 1) в каждый многоместный носитель 50 набирается группа заготовок 27 в количестве, равном числу зон А обработки заготовок в технологическом роторе 2 на дуге огибания его цепным конвейером б.

Далее группы заготовок 27 в носителях 50 транспортируются цепным конвейером б к многооперационному ротору 2. В начале дуги сопряжения этого ротора с цепным конвейером 6 формообразовательные блоки инструментов 31 своими пуансонами 36 сочленяются с захватами плунжеров 15 рабочих гидроцилиндров 13, а носители 50 подходят под обслуживающие их штоки- толкатели 20 гидроцилиндров 19.

Каждый шток-толкатель 20, совершая возвратно-поступательное движение от поршневого привода 19, поочередно перемещает заготовки 27 из носителя 50 в гнезда 26 револьверного диска 25 технологического ро- тора 2.

В процессе непрерывного врашения ротора 2 механизм 28 прерывистого движения периодически поворачивает револьверный диск 25 на заданный шаг, перемещая таким образом заготовки 27 от многомест- ных носителей 50 к блокам инструментов рабочих позиций технологического ротора 2. В процессе дальнейшего вращения ротора 2 силовой гидроцилиндр 13 посредством плоского золотника 24 подключается к верхнему резервуару 76, а полость рабочего хода вспомогательного гидроцилиндра 14 подсоединяется к нагнетательной магистрали насоса маслонасосной станции (не показана) и заполняется рабочей жидкостью. Под действием этой жидкости шток 17 вспомогательного гидроцилиндра 14 поднимается и перемещает сочлененный с ним плун жер 15 силового гидроцилиндра 13 с пуансоном 36 и трверсу 16 с подавателями 33 контрольных блоков 32. При этом рабочая полость силового гидроцилиндра 13 увели- чивается, в результате чего в ней создается вакуум и рабочая жидкость из резервуара 76 засасывается в эту полость. При движении пуансона 36 вверх он принимает на себя заготовку 27 и вводит ее в центрирую-, щую матрицу 37. К тому времени, когда заготовка 27 коснется штемпеля 40, поршни вспомогательных гидроцилиндров 14 н плунжеры 15 силовых гидроцилиндров 13 переместятся вверх от своего исходного положения настолько, что входные отверстия канала 18 окажутся открытыми (фиг. 3). С этого момента рабочая жидкость от насоса маслонасосной станции поступает в силовой гидроцилиндр 13 по каналу 18. Под действием этой жидкости совершается силовая (рабочая) часть хода пуансона 36, в ре- зультате чего осуществляется первая операция обработки заготовок 27, в данном случае предварительная высадка штемпелем 40 глу

0

5 0 5

0

5

5

0

хого отверстия в заготовке 27. После этого полость силового цилиндра 13 посредством плоского золотника 24 подключается к резервуару 76, а обратная полость вспомогательного гидроцилиндра 14 соединяется с нагнетательной магистралью насоса масло- .насосной станции и заполняется рабочей жидкостью. Под действием этой жидкости шток 17 вспомогательного гидроцилиндра 14 опускается . и возвращает в исходное положение .плунжер 15 силового гидроцилиндра 13 вместе с пуансоном 36 и подавателями 33. Обработанная заготовка 27 штоком 22 гидроцилиидра 21 возвращается из матрицы 37 в гнездо 26 револьверного диска 25.

Цикл повторяется. Дальнейшими поворотами револьверного диска 25 предварительно обработанная заготовка 27 перемещается к последующим блокам инструментов группы 30, которыми производится окончательная высадка глухого отверстия и контроль его размеров после этой операции. После выполнения всех операций обработанные заготовки 27 накапливаются в сборниках 51. В зоне выгрузки заслонка 53 сборника 51 при взаимодействии ее ролика 54 с установленным на станине 1 кулачком (не показан) открывается и про- шедшие обработку заготовки 27 пересылаются в тару (не показана).

Остальные рабочие позиции технологического ротора 2 на дуге огибания его цепным конвейером 6 работают одновременно с описанной аналогичным образом.

В процессе работы машины под действием технологических усилий, изменения температуры и жесткости пуансона, колебаний размеров и механических свойств заготовок и некоторых других факторов установка конечного рабочего положения штемпеля 40 постепенно выходит за установленные пределы, в результате чего происходит изменение размеров высаживаемого им глухого отверстия в заготовках 27. Величину и направление изменения размеров этого отверстия определяют контрольные блоки 32. Они же передают полученные данные в запоминающее устройство (не показано) для автоматической (самоприспосабливающейся) корректировки конечного рабочего положения штемпеля 40 в блоках инструментов 31, которая выполняется ротором 3 следующим образом.

Если контрольный блок 32 зафиксировал, что допуск на глубину глухого отверстия в заготовке 27 ушел в «минус, тогда в запоминающее устройство поступает соот- ветствущий командный импульс. В результате этого в заданный момент времени в электромагнитном устройстве 72 обесточивается катушка электромагнита 74 и кулачок 75 занимает горизонтальное положение. После этого в процессе дальнейшего врашения ротора 3 поворотный рычаг 69, взаимодействуя роликом с кулачком 75, поворачивается и выходит из кольцевой проточки 68 ползуна 65. Затем ползун под действием пружины опускается по кулачку 67 и перемещает вниз валик 61 вращателя 59. При этом, когда валик 61 пазом, имеющим форму усеченного конуса 62, сочленяется с конусом 44 поворотного приспособления 41, зубчатое колесо 63 оказывается на уровне зубчатого сектора 71 (фиг. 6). Далее по мере вращения ротора 3 зубчатое колесо 63 валика 61, взаимодействуя с зубьями сектора 71, вращается против часовой стрелки, в результате чего поворачивается на определенный угол гайка 43 поворотного приспособления 41. При повороте гайка 43 перемещается по резьбе упорного стержня 42 и своим внутренним конусом 45 перемещает в радиальном направлении к центру этого стержня конические клинья 47, а последние, в свою очередь, перемещают относительно друг друга опорные клинья 46. В результате увеличивается суммарная высота этих клиньев и тем самым вылет щтемпеля 40 из гильзы 39.

Таким образом, осуществляется корректировка конечного рабочего положения щтемпеля 40, благодаря которой он снова возвращается в установленные пределы допуска на выполняемую им операцию высадки глухого отверстия в заготовке 27, глубина которого при этом увеличивается и устанавливается в нужном диапазоне допуска.

После этого ползун 65 кулачком 67 возвращается в исходное верхнее положение. Фиксатор 69 заходит в кольцевую проточку

68 и фиксирует ползун 65 в верхнем положении.

Если контрольный блок 32 зафиксировал, что допуск на глубину глухого отверстия «ущел в «плюс, тогда в запоминающее устройство поступает соответствующий командный импульс. В результате этого в электромагнитном устройстве 73 обесточивается катущка электромагнита 74 и кулачок 75 занимает горизонтальное положение.

0 Далее аналогично описанному соверщаются необходимые операции, в результате чего зубчатое колесо 63 валика 61 при взаимодействии с зубьями сектора 70 поворачивается по часовой стрелке. Гайка 43 поворотного приспособления перемещается по резь бе упорного стержня 42 вверх, и тем самым уменьщается вылет щтемпеля 40 из гильзы 39. Настройка его конечного рабочего положения возвращается в нужный диапазон допуска.

Описанные действия производятся при «расстроенном состоянии инструмента или при его допустимом износе. Если инструмент (в данном случае щтемпель 40) вы- щел за пределы допустимого износа или

5 выщел из строя, например, по причине поломки, тогда по команде устройства, контролирующего состояние инструмента (не показано), производится замена инструмента приспособлением 77 автоматической смены блоков инструментов, размещенным, напри мер, в роторе 4 ориентации и набора групп заготовок, с последующей его автоматической подналадкой в роторе 3 согласно описанному.

20

28

Фиг 2

JO

Ь-ff

Фиг.З

Фиг.

45

Фиг. 5

Фиг.1

Фигл

Составитель Г. Малышко

Редактор А. ОгарТехред И. ВересКорректор М. Демчик

Заказ 1067/24Тираж 833Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Роторно-конвейерная машина | 1985 |

|

SU1286428A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1118516A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Роторно-конвейерная машина | 1978 |

|

SU831627A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Ротор загрузки роторно-конвейерных машин | 1983 |

|

SU1199405A1 |

| Роторно-конвейерная машина | 1981 |

|

SU1016208A1 |

| Роторно-конвейерная машина с вертикальной осью для листовой штамповки | 1986 |

|

SU1428562A1 |

| Роторно-конвейерная машина | 1982 |

|

SU1084203A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Роторно-конвейерная машина | 1983 |

|

SU1180318A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-03-15—Публикация

1983-11-03—Подача