Изобретение относится к производству цемента. Известен способ снижения содержа ния щелочей в клинкере путем подачи минерализаторов в количестве 1-1,5 печь 1 . Недостатками известного способа являются сложность технологического процесса, повышенный расход топлива и недостаточно высокая активность клинкера. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ получения клинкера путем помола сырьевой смеси и последующего его обжига 12 . Недостатком известного способа является незначительное снижение содержания щелочей в клинкере. Цель изобретения - интенсификаци возгонки щелочей и повышение активн сти клинкера. Поставленная цель достигается те что.в способе получения цементного клинкера из высокощелочного сырья путем помола сырьевой смеси и ее по следующего обжига, помол сьфьевой смеси производят до достизцения, сорт ношения 1-3 : : 1-3 соответственно между фракциями 1-10, 10-60 и 60-90 мкм. Пример. Готовят шлам фракционного состава, % 1-10 мкм 30; 10-60 мкм 60 и 60-90 мкм 10 с влажностью 41%, затем обжигают во вращающейся печи. В процессе обжига такой смеси реакции в твердофазовом состоянии начинаются и заканчиваются в интер,вале низких температур, а возгонке, щелочей при этом значительно интенсифицируется. С другой стороны, в печи стабилизируется гранулообразование и проектируется клинкерное пыление. Предотвращение клинкерного пыления, в свою очередь, увеличивает возгонку щелочей тем, что снижает циркуляцию их. Полученные данные показывают, что. содержание свободной извести в клинкере снижается с 1,5 до 0,30%, вес литра клинкера повышается с 14001550 до 1700-1740 г/л и гранулообразование клинкера в процессе обжига повышается с 10,6-18,3 до 84,6%, при этом клинкерное пыление в печи прекращаемся.

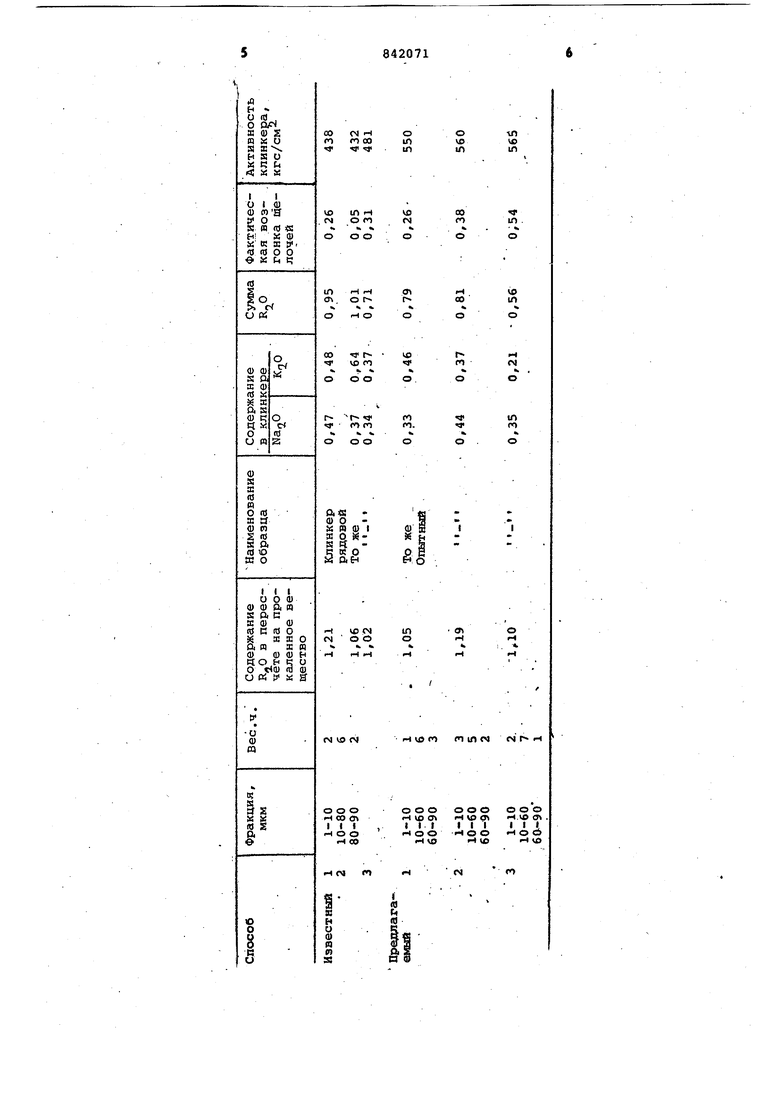

Возгонка щелочей из рядовых клинкеров в среднем составляет 0,20%, а из клинкеров опытно-промышленной партии 0,39%.

Петрографические исследования образцов рядовых клинкеров и клинкеров опытно-промышленной партии показывают, что содержание основного клинкерного минерала (CgS) составляет 50-55%, а количество алита в клинкерах опытно-промышленной партии по.вышается до 65-67%, при этом размеры кристаллов алита в рядовых клинкерах находятся в пределе 10-100 мкм

с преобладанием 25-33 мкм, а в клинкерах опытно-промышленной партии они характеризуются более крупной и четкой кристаллизацией и состоят иэ 45-50 мкм.

f Испытания образцов опытно-проквлшленной партии в 28 сут возрасте показывают активность 550, 560 и : 565 кгс/см, что на 108 кгс/см превышает показатели образцов рядовых .. клинкеров.

Результаты испытаний образцов по предлагаемому и известному способам представлены в таблице.

о

1Л VO

VO 1Л

in

00 п

1Л

VO

СО

1Л

ъ О

г

«м

(П

1

о

М 1.

in

го

л н

1Л

о

ч VD м m in «ч N г-iH

0о о

о о о

-t.vo ел , -no n

I I 1

1I 1

H о ei «too

Ч VO

ГО

ГЧ 784207 Экономический эффект, при условии перевода завод производительностью 2400 тыс, т iB год на выпуск марки 500, вместо выпускаемого заводом цемент марки 400 составляет 5322 тыс.р. в год.с Формула изобретения Способ получения цементного клин- ... кера из высокощелочного сырья путем помола сырьевой смеси и ее последуюг .щего обжига, от ли-чающий, ся тем, что, с целью интен.сификаК

J 18 возгонки щелочей и повышения активности клинкера, помол сырьевой смеси производят до достижения соотношения 1-3 : 5-7 ; 1-3 соответственно между акциями 1-10, 10-60 и 60-90 мкм. Источники информации. принятые во внимание при экспертизе1. Волконский Б.В. и др. Минерализаторы в цементной промышленности, М., Стройизда;т, 1964, с. 126-134. 2. Бутт Ю.М. и др. Технология вяжущих веществ. М., 1965, с. 280292.

Авторы

Даты

1981-06-30—Публикация

1979-05-21—Подача