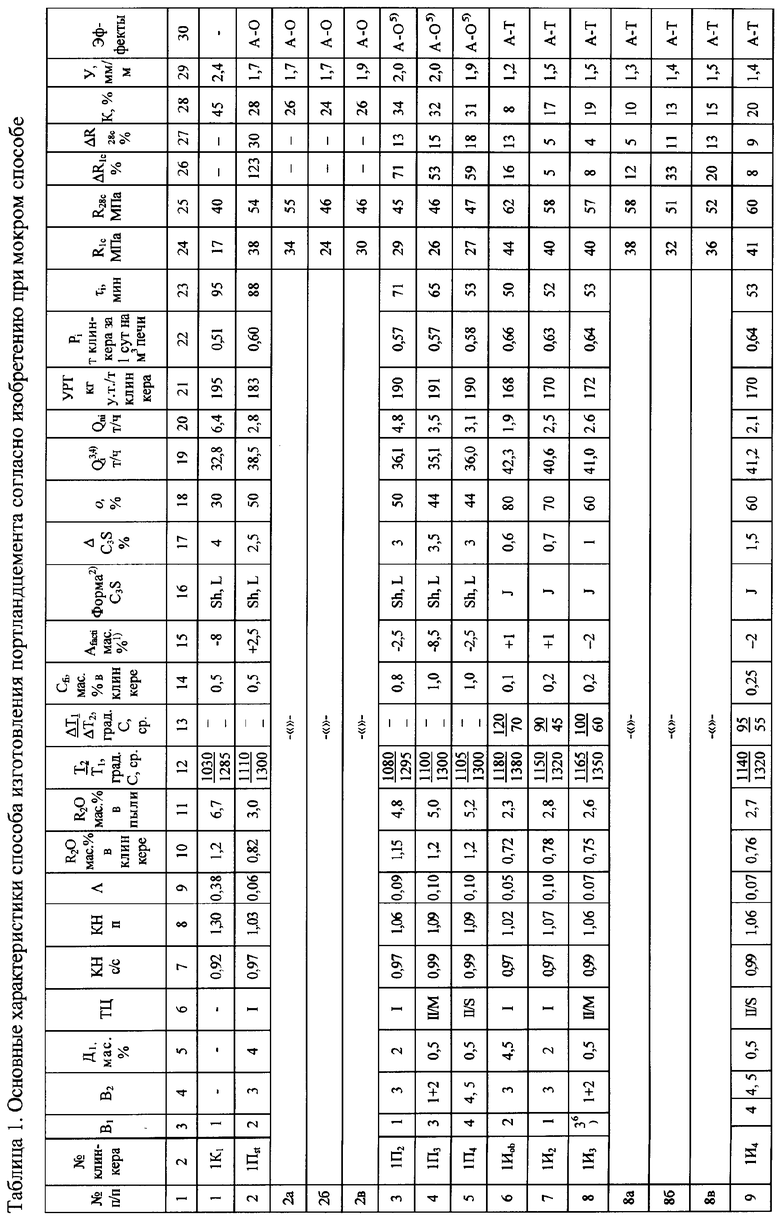

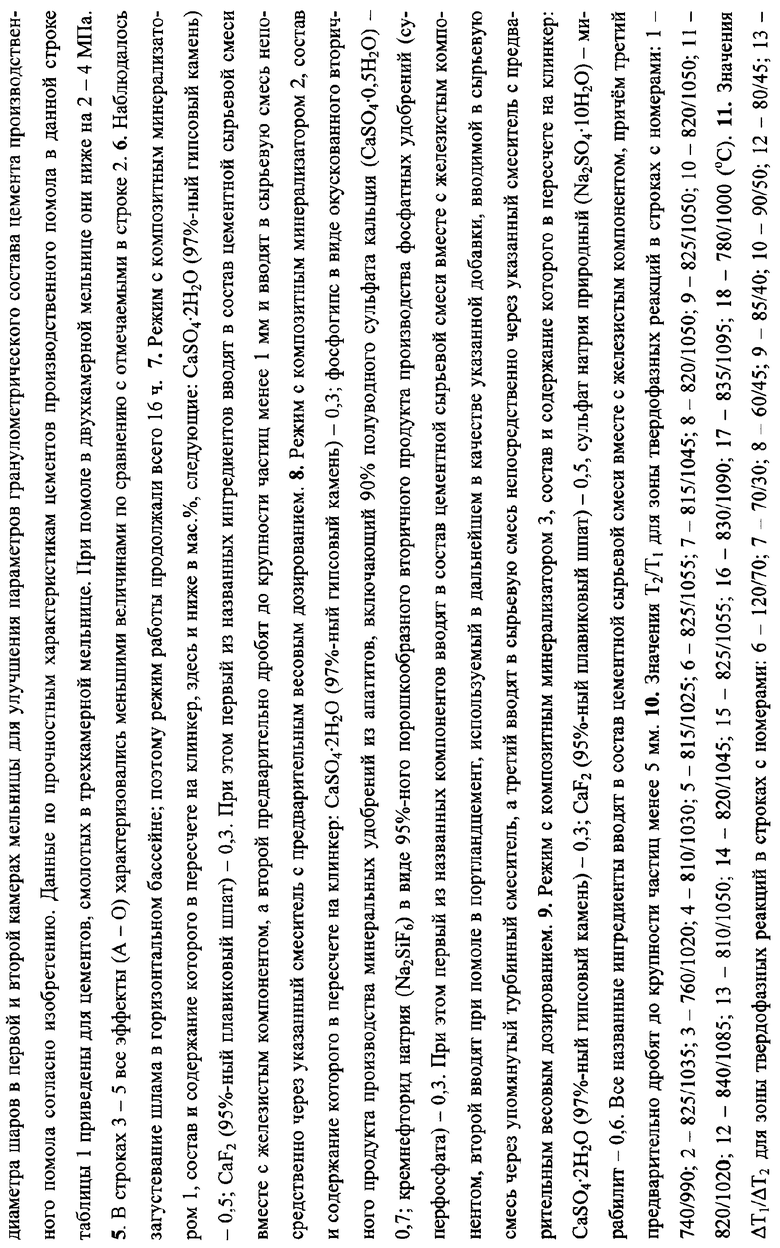

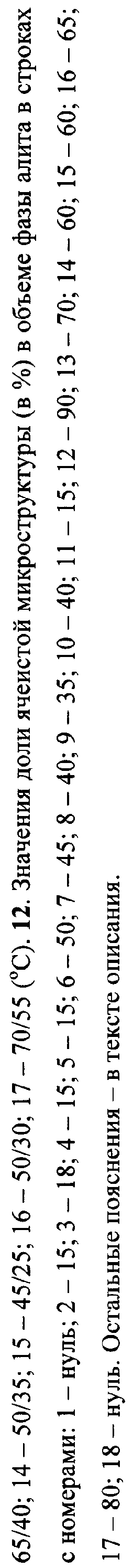

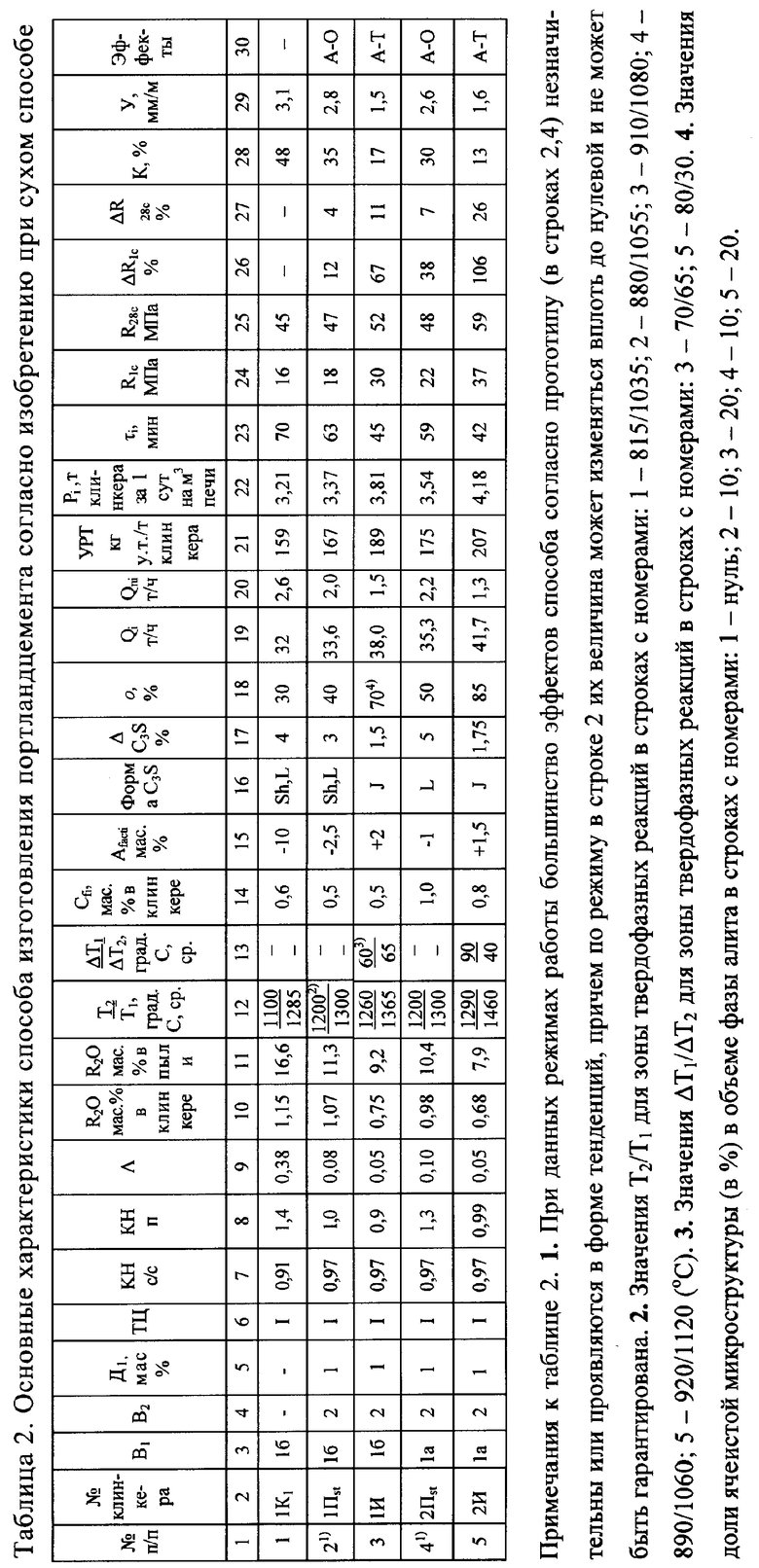

Изобретение относится к технологии строительных материалов. Способ изготовления портландцемента включает получение алитового клинкера обжигом исходной сырьевой смеси во вращающейся печи с введением цементной пыли-возврата, уловленной из отходящих печных газов, при разности Λ между значениями коэффициента насыщения известью сырьевой смеси и пыли 0,2-0,4, и добавки портландцемента и помолом клинкера с гипсовым ингредиентом. Добавку вводят в количестве 0,05% массы клинкера, увеличивают ее количество в 1,5-5 раз до получения Λ 0,1-0,15, далее увеличивают количество подаваемой в печь сырьевой смеси до получения Λ 0,16-0,2 и последовательно повторяют эти операции до достижения Λ менее 0,09. Фиксируют значения температуры обжигаемого материала в зонах твердофазных реакций Т1 т и спекания T1 с или температуры на поверхности корпуса печи T2 т и Т2 с, дополнительно вводят добавку портландцемента в количестве 0,1% массы клинкера, измеряют прирост значений температур и путем регулирования количества добавки поддерживают ΔT1 т до +120°С или ΔT2 т до +70°С и ΔT1 с до +150°С или ΔТ2 с до +100°С. Обжиг ведут до получения фазы алита с отклонениями его состава от формул С3S или C54S18AM, или C51S18AM не более 2, 1,75 и 1,5 мас.% соответственно при доле ячеистой микроструктуры в объеме фазы не менее 20% и степени статистической ориентации базальной плоскости кристаллической решетки этой фазы к центрам зерен клинкера не менее 60%. Изобретение раскрыто в зависимых пунктах формулы. Технический результат - прирост производительности печи, повышение прочности портландцемента. 8 з.п. ф-лы, 3 табл.

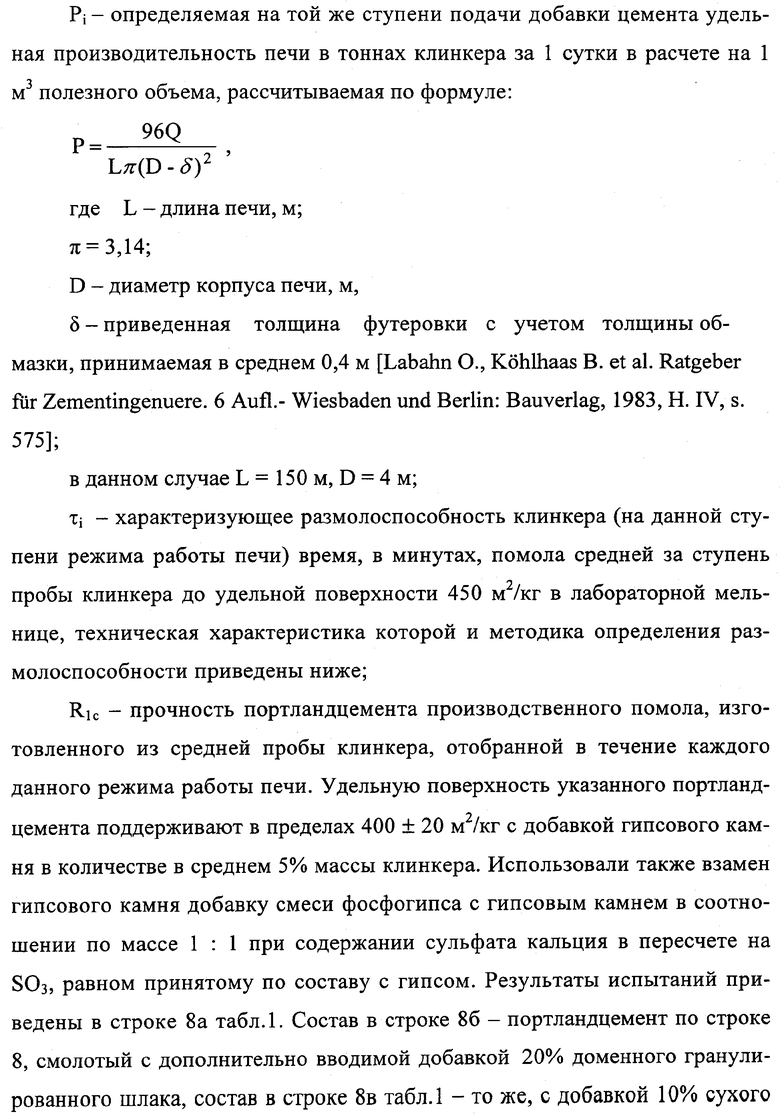

1. Способ изготовления портландцемента, включающий получение алитового портландцементного клинкера обжигом исходной цементной сырьевой смеси во вращающейся печи с введением цементной пыли-возврата, уловленной из отходящих печных газов при разности Λ между значениями коэффициента насыщения КН известью указанных сырьевой смеси и пыли 0,2-0,4, и добавки портландцемента - промотора минералообразования посредством итерационной процедуры, заключающейся в том, что сначала осуществляют ее введение в количестве 0,05% от массы указанного клинкера, затем увеличивают ее количество в 1,5-5 раз до получения Λ 0,1-0,15, далее, не меняя количества указанной добавки портландцемента, увеличивают количество подаваемой во вращающуюся печь указанной сырьевой смеси до получения Λ 0,16-0,2 и последовательно повторяют указанные операции до достижения Λ менее 0,09, с последующим помолом полученного клинкера с гипсовым ингредиентом, отличающийся тем, что после достижения Λ менее 0,09 фиксируют значения температуры обжигаемого материала - указанной сырьевой смеси с указанной добавкой портландцемента и указанной пылью - в зонах твердофазных реакций Т1 т и спекания вращающейся печи T1 с, или значения температуры на поверхности ее корпуса в указанных зонах Т2 т и Т2 с соответственно, дополнительно осуществляют введение добавки портландцемента сначала в количестве 0,1% от массы указанного клинкера, измеряют обусловленный этим введением прирост значений указанных температур, затем увеличивают количество добавки портландцемента, поддерживая указанный прирост значений в диапазонах, составляющих по сравнению с указанными значениями в зоне твердофазных реакций ΔТ1 т до 120°С или ΔT2 т до 70°С, в зоне спекания ΔT1 с до 150°С или ΔТ2 с до 100°С путем регулирования количества добавки портландцемента, а обжиг ведут до получения в указанном клинкере фазы алита с отклонениями его состава, определяемого при помощи селективного химического анализа, от формул 3CaO·SiO2, или 54CaO·18SiO2·Al2O3·MgO, или 51CaO·18SiO2·Al2O3·MgO, не превышающими 2, 1,75 и 1,5 мас.% соответственно, при доле ячеистой микроструктуры в объеме указанной фазы не менее 20% и степени статистической ориентации базальной плоскости кристаллической решетки фазы алита к центрам зерен указанного клинкера не менее 60%.2. Способ по п.1, отличающийся тем, что введение добавки портландцемента в указанную сырьевую смесь осуществляют путем добавления портландцемента к одному из ее компонентов или перемешивания с ней при ее приготовлении или при ее обжиге.3. Способ по п.2, отличающийся тем, что указанное перемешивание ведут в турбинном центробежном или в измельчающем смесителе.4. Способ по п.1, отличающийся тем, что в указанную сырьевую смесь при ее приготовлении или при ее обжиге дополнительно вводят минерализатор из группы: сульфат щелочного или щелочноземельного металла, или фторид кальция, или кремнефторид кальция или натрия, или композитный минерализатор, представляющий собой смесь указанных соединений при одновременном указанном поддержании прироста значений температур ΔТ1 т и ΔТ1 с или ΔТ2 т и ΔT2 с.5. Способ по п.4, отличающийся тем, что композитный минерализатор представляет собой парную смесь указанных соединений.6. Способ по п.5, отличающийся тем, что указанный минерализатор или его компоненты предварительно смешивают с портландцементом, используемым в качестве указанной добавки к указанной сырьевой смеси.7. Способ по п.1, отличающийся тем, что в указанную сырьевую смесь при ее приготовлении или при ее обжиге дополнительно вводят минерализатор - природную руду, или горную породу, или промышленный отход, включающие сульфат щелочного или щелочноземельного металла, или фторид кальция, или кремнефторид кальция или натрия, или фосфогипс, или смесь указанных соединений.8. Способ по любому из пп.4, 7, отличающийся тем, что указанный минерализатор или его компоненты предварительно смешивают с портландцементом, используемым в качестве указанной добавки к указанной сырьевой смеси.9. Способ по п.1, отличающийся тем, что в качестве указанной сырьевой смеси используют белую цементную сырьевую смесь, включающую сумму красящих оксидов Fe2О3+FeO+Mn2О3+Cr2О3+CrO в количестве 0,01-1 мас.%, при этом в качестве указанной добавки портландцемента используют добавку белого портландцемента на основе клинкера, полученного обжигом белой цементной сырьевой смеси, поддерживая указанный прирост температуры в следующих пределах: в зоне твердофазных реакций ΔT1 80°С или ΔТ2 40°С и в зоне спекания ΔT1 100°С или ΔТ2 50°С.