(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СМЕШИВАНИЯ В ПОТОЧНЫХ ТЕХНОЛОГИЧЕСКИХ ЛИНИЯХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом смешивания в поточных технологических линиях | 1975 |

|

SU565896A1 |

| Устройство для составления смеси заданного состава | 1983 |

|

SU1196819A1 |

| Способ управления процессом приготовления многокомпонентного шлама | 1981 |

|

SU952798A1 |

| Способ приготовления цементной сырьевой смеси | 1984 |

|

SU1222649A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО САМОИЗМЕЛЬЧЕНИЯ ШЛАМА В МЕЛЬНИЧНОМ АГРЕГАТЕ | 2010 |

|

RU2428256C1 |

| Устройство для составления смесей | 1978 |

|

SU741242A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПО ПРОИЗВОДСТВУ КЕРАМИЧЕСКОЙ ЧЕРЕПИЦЫ | 1993 |

|

RU2046707C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРИГОТОВЛЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПРОИЗВОДСТВА ЦЕМЕНТА | 1993 |

|

RU2090527C1 |

| Способ управления процессом смешивания в поточных технологических схемах с гомогенизатором | 1978 |

|

SU768776A1 |

| УСТАНОВКА ДЛЯ СМЕШИВАНИЯ И ГОМОГЕНИЗАЦИИ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ДОЗИРОВАНИЯ МУКИ И ПОДОБНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2040326C1 |

1

Изобретение относится к способам управления процессом приготовления цементно-сырьевой смеси в поточных технологических схемах и может найт ти применение в производстве, где , осуществляется одновременное смешивание и физическая переработка (измельчение) материала.

Известен способ управления процессом смешивания в поточных технологических линиях, включающий измерение производительности дозаторов исходных компонентов, измерение количества и химического состава смеси, поступающей в гомогенизатор, определение компенсирующих воздействи и изменение уставок дозаторов 1.

Недостатком данного способа является то, что определение соотношения компонентов в компенсирующих воздействиях с соответствующими изменениями уставок дозаторов осуществляют с большими погрешностями. Это объясняется тем, что значения химического состава смеси, находящейся в измельчительном агрегате и в технологических трактах, прогнозируют по средним значениям химического состава сырьевых компонентов без учета их колебаний. Кроме

того, высокие погрешности, имеющие место при измерен-ин весовых количеств Кусковых материалов, прошедших через дозаторы, также увеличивают погрешности в определениях соотношения комп6ненто1в в компенсирующих воздействиях.

Из-за того, что между моментом нанесения компенсирующего воздей0ствия (изменение уставок дозаторов) и моментом его завершения (поступление размолотой смеси измененного состава в гомогенизатор) проходит значительное время (динамическое

5 запаздывание - прохождение нераэмолотой шихты с- измененным соотношением компонентов через общий транспортер, измельчительный агрегат, а размолотой смеси через технологи0ческие тракты), то примерно на такую же величину увеличивается время приготовления смеси.

Ввиду того, что Каждое последующее компенсирующее воздействие вы5зывает, в свою очередь, отклонения в составе смеси, находящейся в гомогенизаторе, то количество компенсирующих воздействий в обще,е время приготовления при этом значительно

0 возрастают.

Цель изобрет.ения - повышение точности управления.

Поставле1 ная цель достигается те что в способе управления процессом смешивания в поточных технологических линиях, включающем измерение производительности дозаторов исход,ных компонентов, измерение количества состава смеси, поступающей в гомогенизатор, определение компенсирующих воздействий и изменение уставок дозаторов, периодически осуществляют дополнительное изменение уставок дозаторов путем завьиаения и занижения на 6-8% значения титра смеси, после чего отбирают полученные смеси через определенный интервал времени, определяют химический состав размолотых смесей высокого и низкого титров, на основе которых с учетом химического состава смеси, поступающего в гомогенизатор, рассчитьшают компенсирующие воздействия на весовые количества смесей высокого и низкого титров, причем интервал времени для отбора смеси после дополнительного изменения уствок дозаторов рассчитывают по формуле (У+(3,5-4,5)Т, где f - время полного запаздывания

технологической линии; Т - постоянная времени линии.

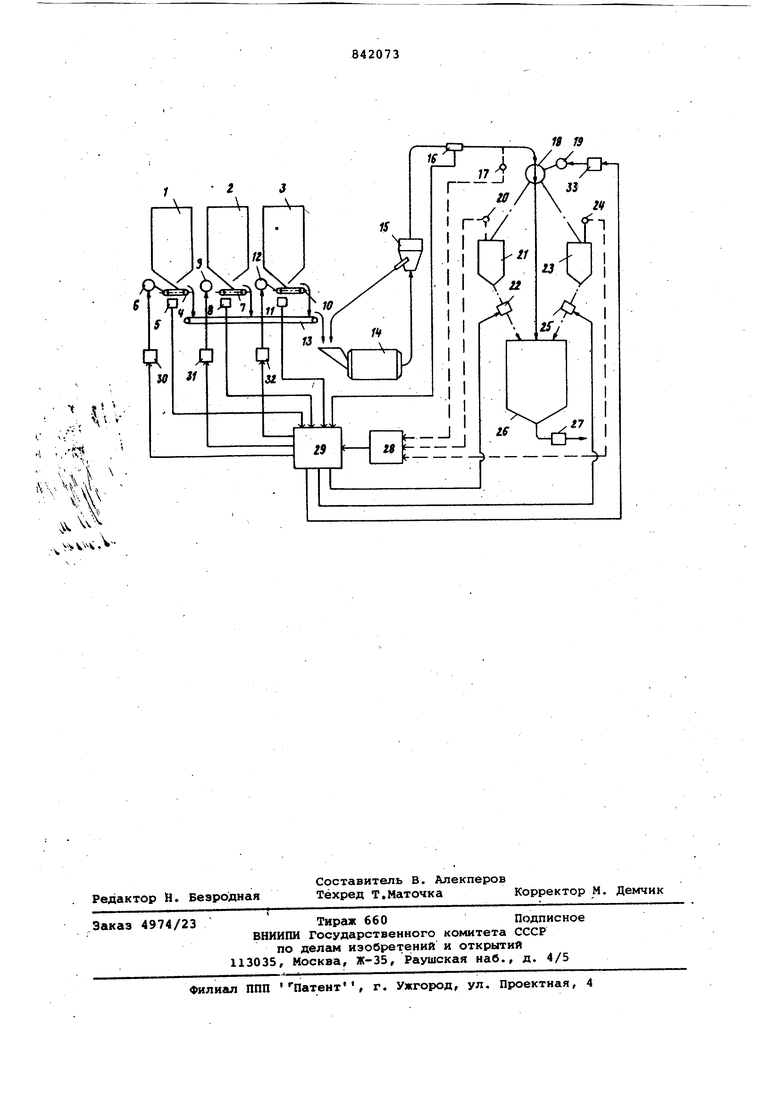

На чертеже изображена схема осуществления способа.

Установка для осуществления предлагаемого способа включает бункер 1 известняка, бункер 2 глины/ бункер 3 огарков, автоматический весовой дозтор 4 известняка с блоком 5 фактической производительности и регулируемым приводом 6, автоматический весовой дозатор 7 глины с блоком 8 фактической производительности и регулируемым приводом 9, автоматический весовой дозатор 10 огарков с блоком 11 фактической производитель ности и регулируемым приводом 12, ленточный транспортер 13, мельницу 14, сепаратор 15, расходомер 16,, пробоотборник 17, переключатель 18 потока, привод 19 переключателя 18, пробоотборник 20, бункер 21 смеси высокого титра, автоматические весы 22, бункер 23 смеси низкого титр пробоотборник 24, автоматические весы 25, гомогенизатор 26, устрой-, ство 27 подачи готовой смеси на .обжиг, квантометр 28, управляющую вычислительную машину (УВМ) 29, преобразовательно-усилительные блоки 30-33. .

Способ осуществляется следующим образом.

Карбонатный компонент (известняк) из бункера 1, глинистый компонент (глину) из бункера 2 и коректирующие добавки (огарки) из бункера 3 при помощи соответствующих дозаторов 4,7 и 10 подают на

транспортер 13, Соотношения извёстняка, глины и огарков рассчитывают по их химическим характеристикам и в соответствии с заданными значениями подконтрольных величин готовой смеси (титра, коэффициента насыщения, модулей и т.д.). Выходные сигналы блоков 5, 8 и 11, пропорциональные фактическим производительностям дозаторов 4,7 и 10, подают в УВМ 29. Сырьевую шихту транспортеро 13 направляют на помол в мельницу 14, из которой размолотая смесь через сепаратор 15 и переключатель 18 поступает в гомогенизатор 26. При зтом количество размолотой смес измеряют расходомером 16, выходной сигнал которого подают в УВМ.

Пробоотборником 17 отбирают размолотую смесь, приготавливают из не пробу, вводят ее в квантометр 28 и определяют химический состав. Выходные сигналы квантометра, пропорциональные физическим значениям химического состава анализируемой пробы смеси, подают в УВМ, где вычисляют значения подконтрольных величин. Сравнивают полученные значения этих величин с их заданными значениями, а затем пропорционально полученным приращениям, вычисляют новые соотношения расходов известняка, глины и огарков. Выходные сигналы УВМ, пропорциональные новым значениям уставок дозаторов, через преобразовательно-усилительные блоки 30, 31 и 32 подают на соответствующие регулируемые приводы 6,9 и 12, которы устанавливают новые производительности дозаторов 4,7 и 10. Кроме тог по полученным приращениям подконтрольньос величин размолотой смеси, поданной в грмогенизатор в последнем шаге управления, определяют величину компенсирующего воздействия для компенсации отклонения состава этой смеси (порции) от ее заданного значения.

Величина компенсирующего воздействия пропорциональна соответствующему значению весового количества размолотой однородной смеси известного химического состава с высоким или низким титром. Эти смеси приготавливают следующим образом. По специально разработанной программе УВМ выводит процесс из рабочего режима, изменяя уставки дозаторов известняка, глины и огарков из расчета завышения титра размолотой смеси от 77% (заданный) до 84% (высокий) . Затем при новом установившемс режиме процесса, когда значение титр размолотой смеси становится равным 84%, поток смеси высокого титра направляют в бункер 21. Перед завершением заполнения бункера 21 размолотой смесью высокого титра повторно изменяют уставки дозаторов и занижают значения титра от 84 до 70% (низкий). Затем при аналогичных условиях направляют поток размолотой смеси низкого титра (70%) в бункер .23. После чего соответственно изменяют уставки дозаторов и возвращают процесс обратно в рабочий режим, а . лоток размолотой смеси с нормальным титром (77%) направ 1яют вновь в гомогенизатор.

После усреднения химического состава размолотых смесей высокого и низкого титров, находящихся соответственно в бункерах 21 и 23, отбирают пробоотборниками 20 и 24 пробы и при помощи квантометра 28 определяют их химический состав. Выходные сигналы ква«тометра, пропорциональные фактическим значениям химического состава этих смесей, подают в УВМ

Затем по значениям полученных приращений подконтрольньЬс величин размолотой смеси, поданной в гомогенизатор в последнем шаге управления а также по величинам вычисленных приращений подконтрольных величин размолотох смесей, поданных в гомогенизатор в период вывода процесса из режима, определяют при помощи УВМ величину компенсирующего воздействия, т.е. весовое количество размолотой смеси высокого или низкого титра. После этого УВМ пропорционально вычисленному количеству этой смеси устанавливает на автоматических весах 22 или 25 требуемую дозу, которую затем подают в гомогенизатор и компенсируют таким образом величину отклонения химического состава смеси поданной в гомогенизатор, от ее заданного значения.

В дальнейшем в каждом шаге управления аналогичным образом наносят компенсирующее воздействие на состав смеси, поданной в гомогенизатор в предыдущем шаге управления лишь с то разницей, что при этом величину компенсирующего воздействия определяют только по значениям приращения Подконтрольных величин этой смеси. По мере израсходования запасов размолотых смесей высокого и. низкого титров их приготовление повторяют вкоиеописанным способом.

Завышение и занижение значения титра размолотых смесей 6-8% для .нанесения ими компенсирующих воздействий на состав смеси обусловлено тем, что при более близком их значении к значению, титра готовой смеси (77%) соответственно увеличиваются дозы этих смесей в компенсирующих воздействиях, что соответственно увеличивает объемы бункеров 21 и 23 и общее время приготовления размолотых смесей высокого и низкого

титра. А при более большем отличии значения титров этих-смесей от значения титра готовой смеси затрудняется приготовление этих смесей, так как при этом имэет место разделение компонентов в измельчителе и в технологическом тракте. Кроме того, нужны отдельные иэмэльчительные установки со всем вспомогательным оборудованием.

Что касается значений временных

0 характеристик объекта (3,5-4,5)Т, то они определены экспериментальным путем, так, для измельчительного агрегата, являющегося одноёмкостным объектом, по истечении времени полsного запаздывания (С) , регулируемая величина X (титр) достигает на кривей разгона точки перегиба за время Т и составляет 63,2% максимального отклоненля титра, что соответствует 0,632 через 2Т - 0,865 ,

0 через ЗТ - 0,956 , через 4Т 0,99 , т.е. практически процесс сги эвыравнивания заканчивается через интервал времени 3-4,5 Т.

25

Формула изоб Ьетения

Способ управления процессом смешивания в поточных технологических

0 линиях, включающий измерение производительности дозаторов исходных компонентов, измерение количества и химического состава смеси, поступающей в гомогенизатор, определение

5 ксэмпенсирующих воздействий и изменеиие уставок дозаторов, отличающийся тем, что, с целью повышения точности управления, периодически осуществЛяют дополнительное

0 изменение уставок дозаторов путем завышения и занижения на значения титрА смеси, после чего отбирают полученные смеси через определенный интервал времени, определяют химический состав размолотых смесей

5 высокого и низкого титров, на основе которых с учетом химического состава смеси поступающего в гомогенизатор, рассчитывают компенсирующие воздействия на весовые количества смесей

0 высокого и низкого титров, причем интервал времени для отбора смеси после дополнительного измерения ус-.

тавок дозаторов рассчитывают по формуле t +(3,5-4,5)Т, .

5 где t - время полного запаздывания

технологической линии Т - постоянная времени линии.

ч

Источники информации,

0 принятые во внимание при экспертизе

Авторы

Даты

1981-06-30—Публикация

1979-08-06—Подача