1

Изобретение относится к станкостроению.

Известно устройство для правки шлифовальных кругов, содержащее установленную на подвижном столе с возможностью перемещения по направляющим каретку с пинолью, в которой размещен на поворотном кронштейне алмаз, и копир, кинематически связанный с кронштейном, причем направляющие каретки расположены параллельно оси шпинделя щлифовального круга 1.

Недостатком известного устройства является невозможность обеспечения качества правки одновременно двух шлифовальных кругов.

С целью повыщения качества правки двух щлифовальных кругов копир снабжен приводом поступательного перемещения параллельно направляющим каретки и выполнен поворотным вокруг оси, расположенной на его рабочей поверхности в плоскости симметрии.

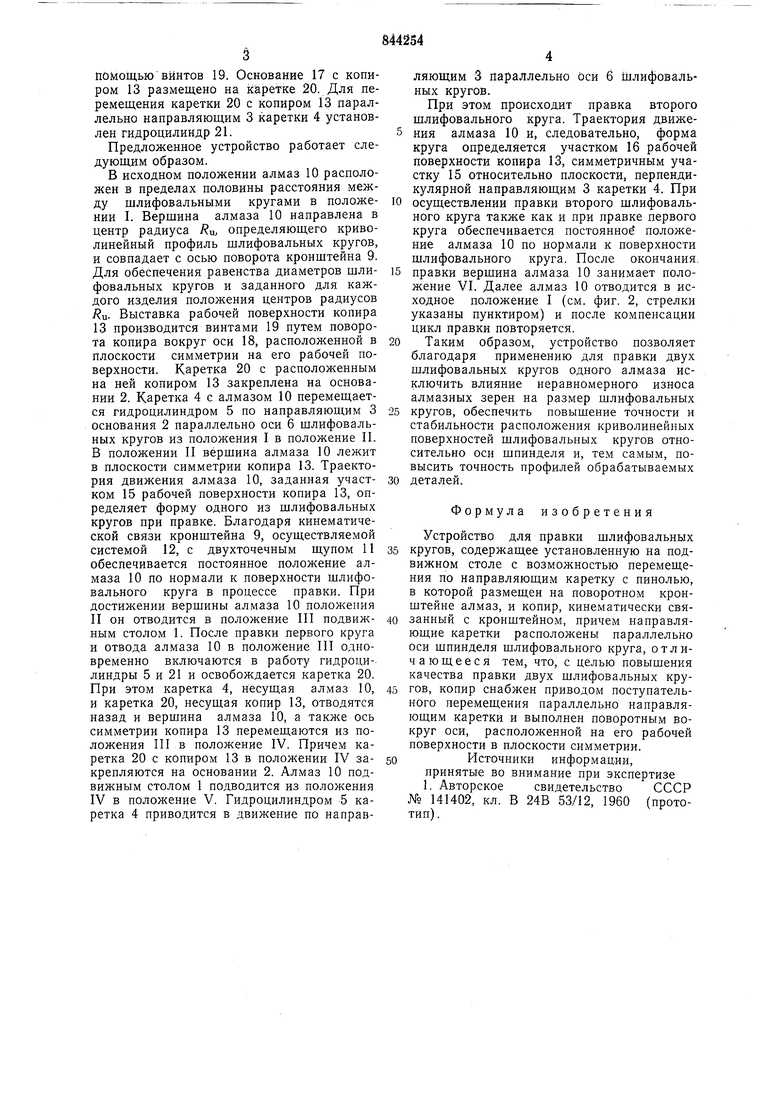

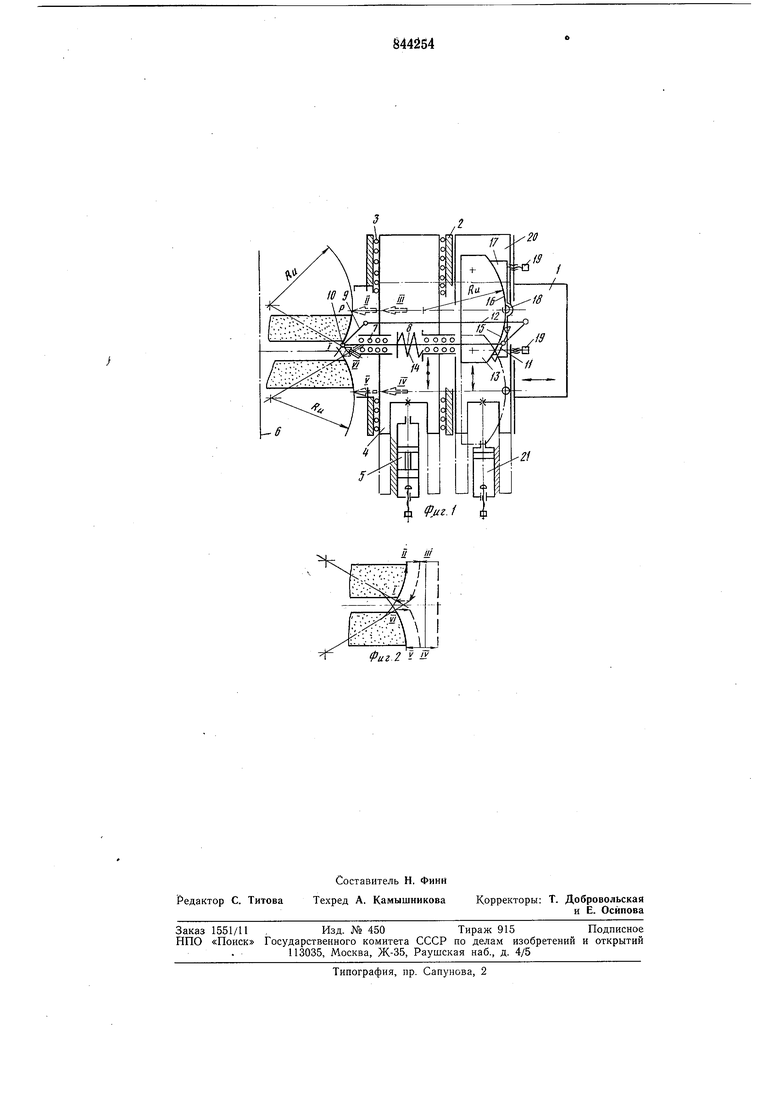

На фиг. 1 изображена схема предлагаемого устройства; на фиг. 2 - схема перемещения алмаза в процессе правки.

Устройство для правки двух кругов по криволинейному профилю содержит подвижный стол 1 с закрепленным на нем основанием 2, на направляющих 3 которого установлена каретка 4. Привод поступательного перемещения каретки 4 осуществляется трехпозиционным гидроцилиндром 5. Направляющие 3 расположены параллельно оси 6 шлифовальных кругов. В каретке 4 на направляющих 7 размещена пиноль 8. На пиноли 8 установлен поворотный кронштейн 9 с алмазом 10 в оправке. Кронштейн 9 кинематически связан с двухточечным щупом 11 с помощью системы 12, обеспечивающей автоматическую непрерывную подстройку положения алмаза 10 по нормали к поверхности шлифовального круга. Щуп И контактирует с копиром 13 и постоянно поджат к нему с помощью пружины 14. Точки контакта щупа с копиром лежат в плоскости, определяемой осью 6 щлифовального круга и вершиной алмаза 10. Копир 13 имеет криволинейную рабочую поверхность, состоящую из двух участков

15 и 16, выполненных радиусом R-a равным радиусу, определяющему криволинейный профиль шлифовальных кругов. Участки 15 и 16 рабочей поверхности копира 13 симметричны плоскости, перпендикулярной направляющим 3 каретки 4. Копир 13 установлен на основании 17 с возможностью поворота вместе с ним вокруг оси 18. Ось 18 расположена в плоскости симметрии на рабочей поверхности копира 13. Поворот

копира 13 вокруг оси 18 осуществляется с

помощью винтов 19. Основание 17 с копиром 13 размещено на каретке 20. Для перемещения каретки 20 с копиром 13 параллельно направляющим 3 каретки 4 установлен гидроцилиндр 21.

Предложенное устройство работает следующим образом.

В исходном положении алмаз 10 расположен в пределах половины расстояния между шлифовальными кругами в положении L Вершина алмаза 10 направлена в центр радиуса Ru, определяющего криволинейный профиль шлифовальных кругов, и совпадает с осью поворота кронштейна 9. Для обеспечения равенства диаметров шлифовальных кругов и заданного для каждого изделия положения центров радиусов Ки- Выставка рабочей поверхности копира 13 производится винтами 19 путем поворота копира вокруг оси 18, расположенной в плоскости симметрии на его рабочей поверхности. Каретка 20 с расположенным на ней копиром 13 закреплена на основании 2. Каретка 4 с алмазом 10 перемещается гидроцилиндром 5 по направляющим 3 основания 2 параллельно оси 6 шлифовальных кругов из положения I в положение II. В положении II вершина алмаза 10 лежит в плоскости симметрии копира 13. Траектория движения алмаза 10, заданная участком 15 рабочей поверхности копира 13, определяет форму одного из шлифовальных кругов при правке. Благодаря кинематической связи кронштейна 9, осуществляемой системой 12, с двухточечным щупом 11 обеспечивается постоянное положение алмаза 10 по нормали к поверхности шлифовального круга в процессе правки. При достижении вершины алмаза 10 положения II он отводится в положение III подвижным столом 1. После правки первого круга и отвода алмаза 10 в положение III одновременно включаются в работу гидроцилиндры 5 и 21 и освобождается каретка 20. При этом каретка 4, несущая алмаз 10, и каретка 20, несущая копир 13, отводятся назад и вершина алмаза 10, а также ось симметрии копира 13 перемещаются из положения 111 в положение IV. Причем каретка 20 с копиром 13 в положении IV закрепляются на основании 2. Алмаз 10 подвижным столом 1 подводится из положения IV в положение V. Гидроцилиндром 5 каретка 4 приводится в движение по направляющим 3 параллельно Оси 6 Шлифовальных кругов.

При этом происходит правка второго шлифовального круга. Траектория движения алмаза 10 и, следовательно, форма круга определяется участком 16 рабочей поверхности копира 13, симметричным участку 15 относительно плоскости, перпендикулярной направляюшим 3 каретки 4. При

10 осуществлении правки второго шлифовального круга также как и при правке первого круга обеспечивается постоянное положение алмаза 10 по нормали к поверхности шлифовального круга. После окончания.

15 правки вершина алмаза 10 занимает положение VI. Далее алмаз 10 отводится в исходное положение I (см. фиг. 2, стрелки указаны пунктиром) и после компенсации цикл правки повторяется.

0 Таким образом, устройство позволяет благодаря применению для правки двух шлифовальных кругов одного алмаза исключить влияние неравномерного износа алмазных зерен на размер шлифовальных

5 кругов, обеспечить повышение точности и стабильности расположения криволинейных поверхностей шлифовальных кругов относительно оси шпинделя и, тем самым, повысить точность профилей обрабатываемых

0 деталей.

Формула изобретения

Устройство для правки шлифовальных

5 кругов, содержащее установленную на подвижном столе с возможностью перемещения по направляющим каретку с пинолью, в которой размещен на поворотном кронштейне алмаз, и копир, кинематически связанный с кронштейном, причем направляющие каретки расположены параллельно оси шпинделя шлифовального круга, отличающееся тем, что, с целью повышения качества правки двух шлифовальных кругов, копир снабжен приводом поступательного перемещения параллельно направляющим каретки и выполнен поворотным вокруг оси, расположенной на его рабочей поверхности в плоскости симметрии.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 141402, кл. В 24В 53/12, 1960 (прототип).

и ш

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ правки шлифовального кругапО дугЕ ОКРужНОСТи | 1979 |

|

SU818840A1 |

| Устройство для заточки протяжек | 1983 |

|

SU1133071A1 |

| Устройство для правки фасонного шлифовального круга | 1985 |

|

SU1283061A1 |

| Станок для заточки плоских протяжек | 1985 |

|

SU1329950A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Устройство для правки фасонного шлифовального круга для заточки червячных фрез | 1978 |

|

SU889406A1 |

| Устройство для правки фасонного шлифовального круга | 1980 |

|

SU952557A1 |

| Устройство для правки фасонных шлифовальных кругов | 1960 |

|

SU141402A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

Авторы

Даты

1981-07-07—Публикация

1979-08-21—Подача