Изобретение относился к технологическому оборудованию для подготовки электрических проводов к монтажу и может быть использовано в электротехнической, приборостроительной и других отраслях промьшшенности.

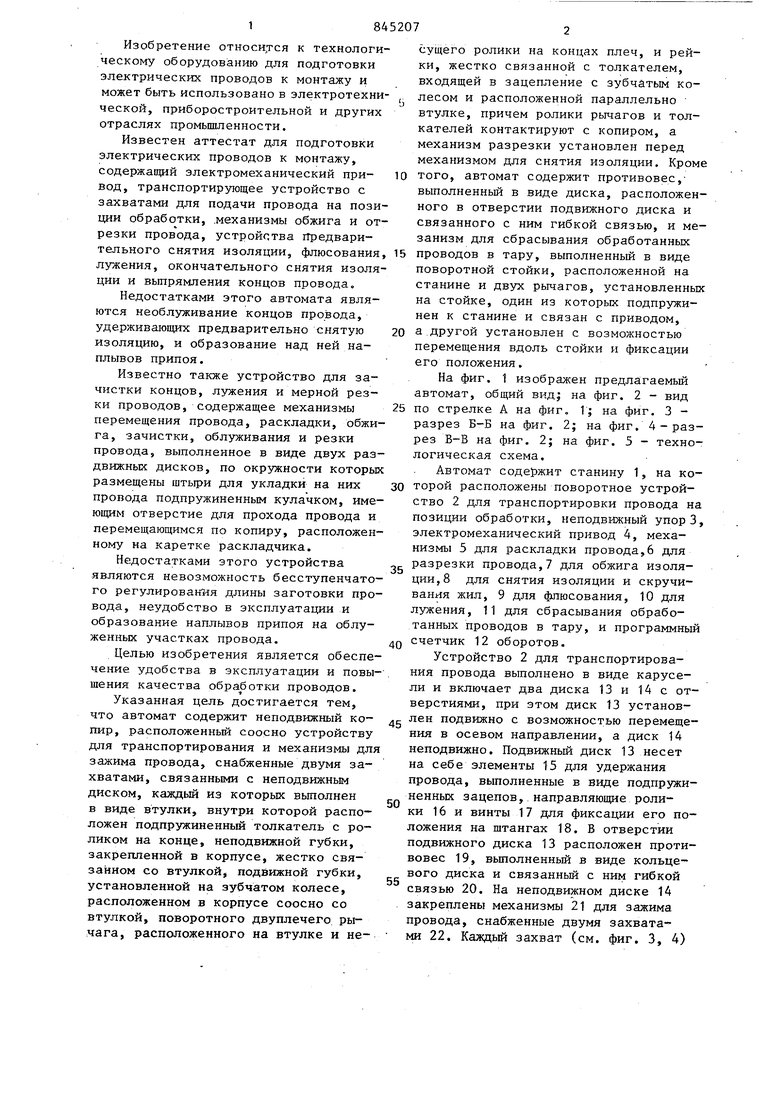

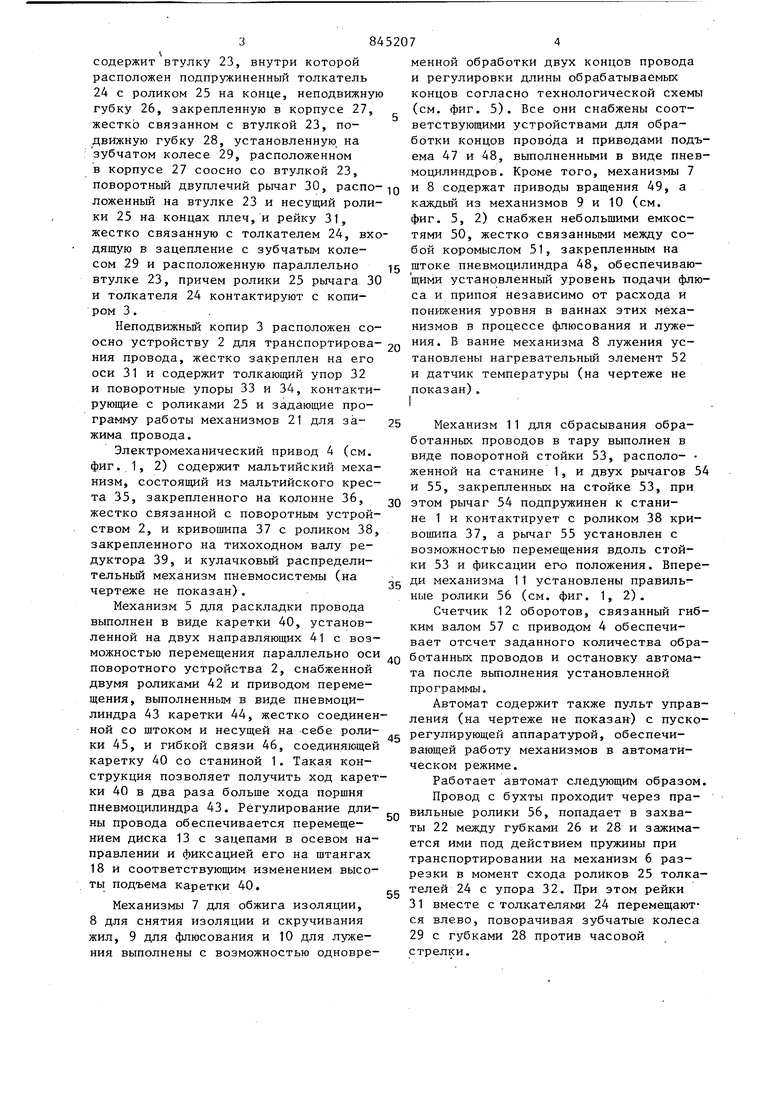

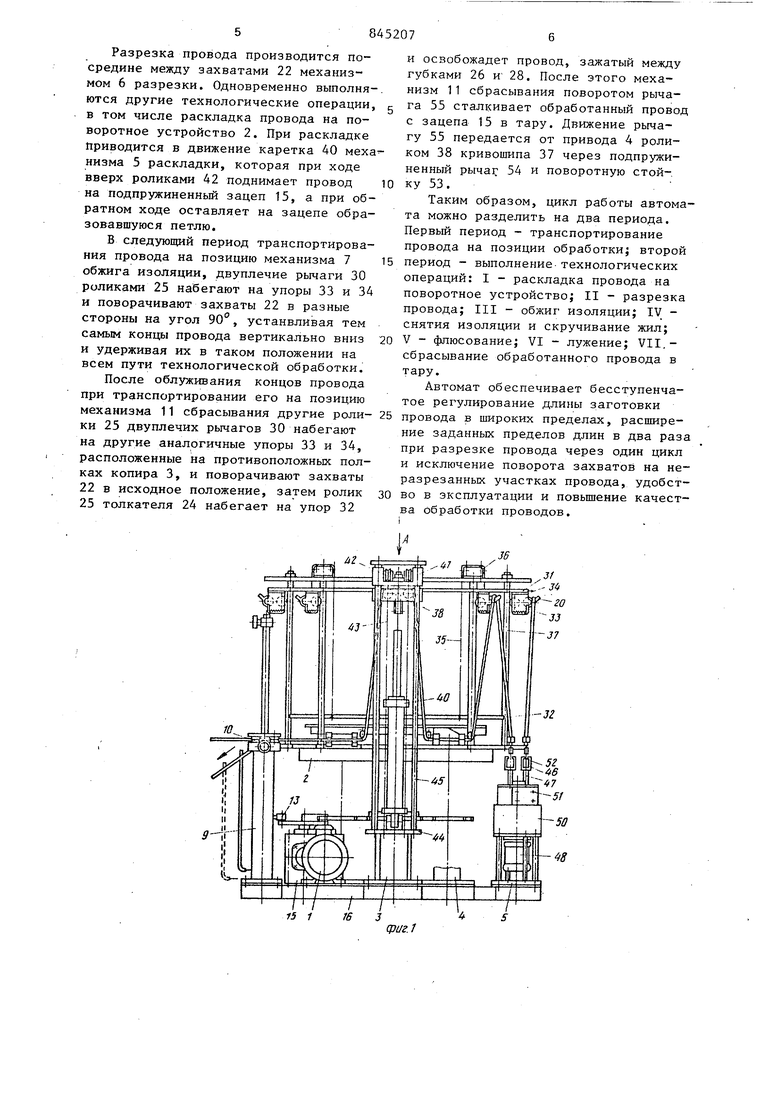

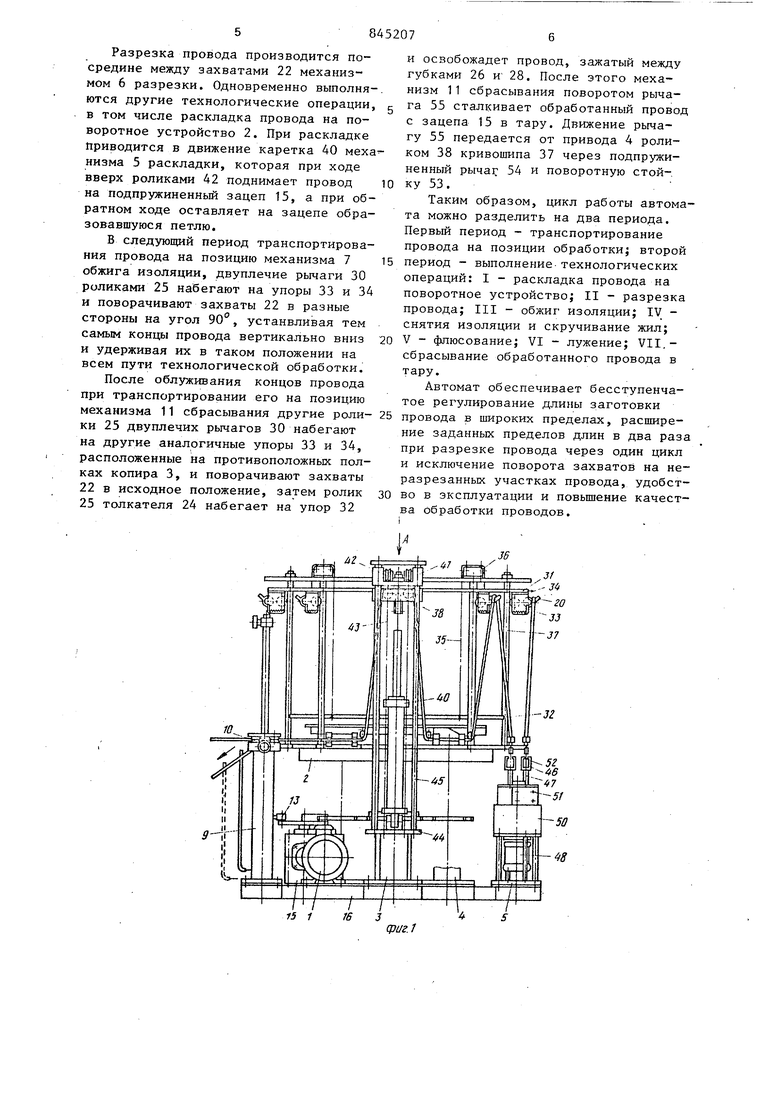

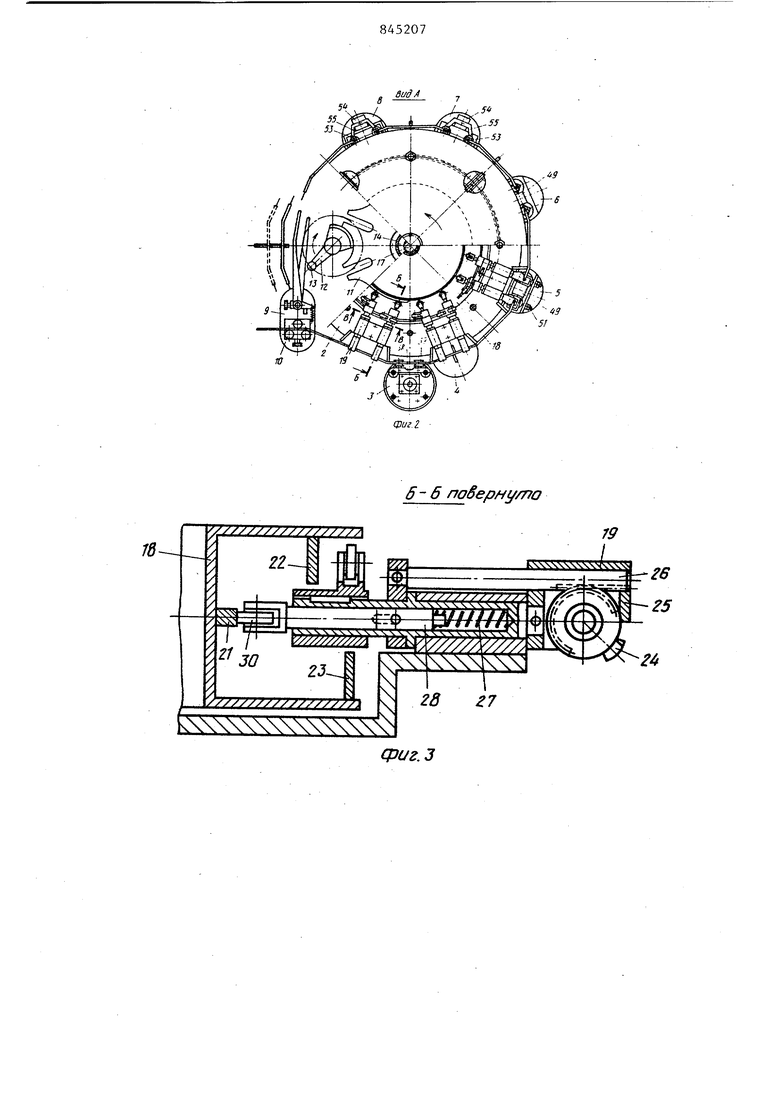

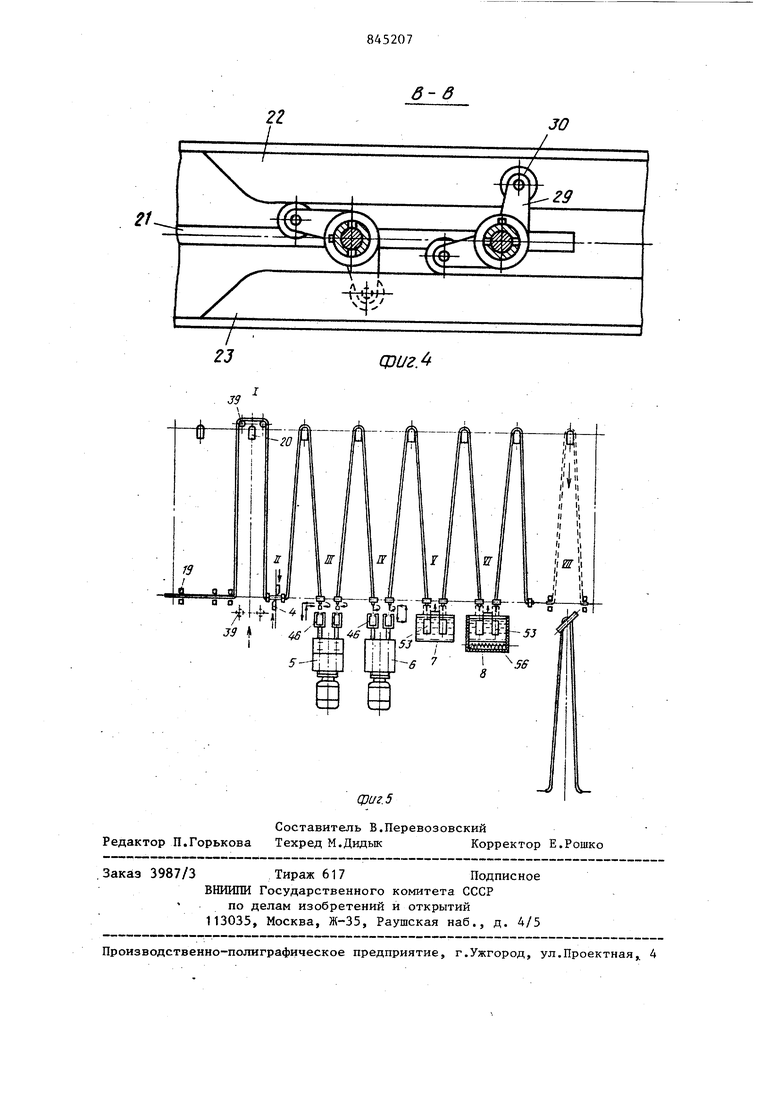

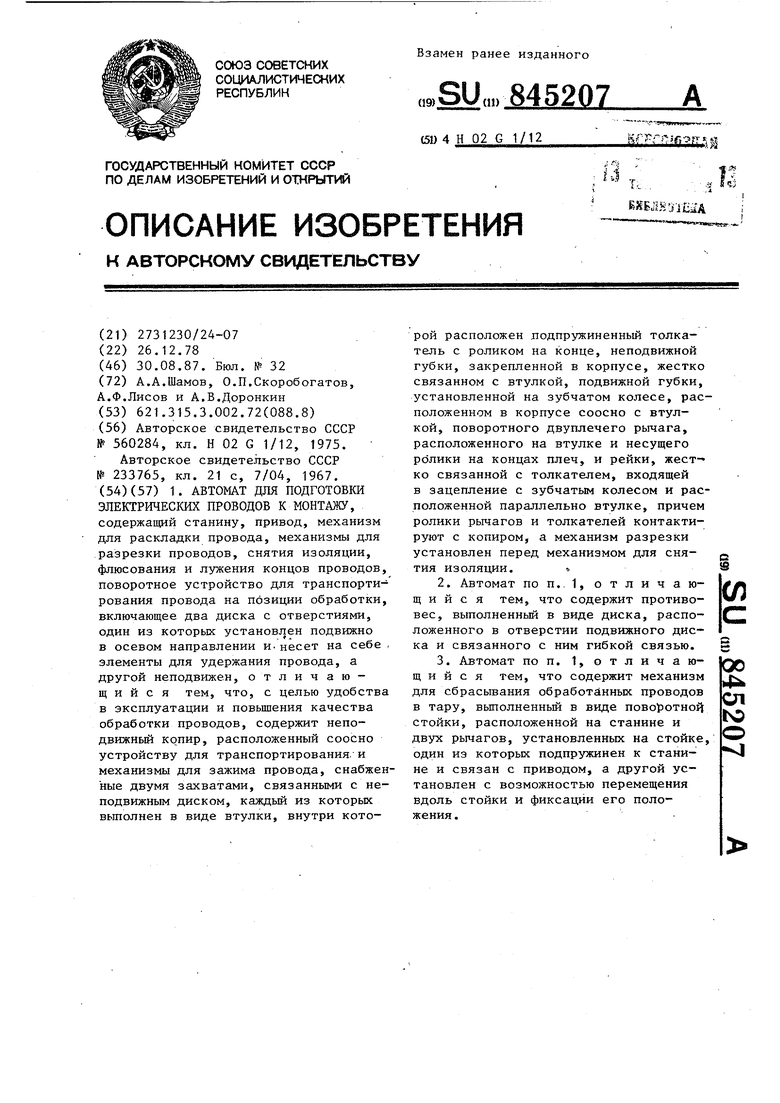

Известен аттестат для подготовки электрических проводов к монтажу, содержащий электромеханический привод, транспортирующее устройство с захватами для подачи провода на позиции обработки, .механизмы обжига и отрезки провода, устройства гГредвариснятия изоляции, флюсования тельного лужения, окончательного снятия изоля ции и выпрямления концов провода. Недостатками этого автомата являются необлуживание концов провода, удерживающих предварительно снятую изоляцию, и образование над ней наплывов припоя. Известно также устройство для зачистки концов, лужения и мерной резки проводов, содержащее механизмы перемещения провода, раскладки, обжи га, зачистки, облуживания и резки провода, выполненное в виде двух раз движных дисков, по окрзжности которы размещены штыри для укладки на них провода подпружиненным кулачком, име ющим отверстие для прохода провода и перемещающимся по копиру, расположен ному на каретке раскладчика. Недостатками этого устройства являются невозможность бесступенчато го регулирования длины заготовки про вода, неудобство в эксплуатации и образование наплывов припоя на облуженных участках провода. Целью изобретения является обеспе чение удобства в эксплуатации и повы шения качества обработки проводов. Указанная цель достигается тем, что автомат содержит неподвижный копир, расположенный соосно устройству для транспортирования и механизмы дл зажима провода, снабженные двумя захватами, связанными с неподвижным диском, каждый из которых выполнен в виде втулки, внутри которой расположен подпружиненный толкатель с роликом на конце, неподвижной губки, закрепленной в корпусе, жестко связанном со втулкой, подвижной губки, установленной на зубчатом колесе, расположенном в корпусе соосно со втулкой, поворотного двуплечего рычага, расположенного на втулке и несущего ролики на концах плеч, и рейки, жестко связанной с толкателем, входящей в зацепление с зубчатым колесом и расположенной параллельно втулке, причем ролики рычагов и толкателей контактируют с копиром, а механизм разрезки установлен перед механизмом для снятия изоляции. Кроме того, автомат содержит противовес,выполненньй в виде диска, расположенного в отверстии подвижного диска и связанного с ним гибкой связью, и ме- занизм для сбрасывания обработанных проводов в тару, выполненный в виде поворотной стойки, расположенной на станине и двух рычагов, установленных на стойке, один из которых подпружинен к станине и связан с приводом, а другой установлен с возможностью перемещения вдоль стойки и фиксации его положения. На фиг. 1 изображен предла;гаемый автомат, общий вид; на фиг. 2 - вид по стрелке А на фиг, 1; на фиг. 3 разрез Б-Б на фиг. 2; на фиг. 4-разрез В-В на фиг. 2; на фиг. 5 - технологическая схема. Автомат содержит станину 1, на которой расположены поворотное устройство 2 для транспортировки провода на позиции обработки, неподвижный упорЗ, электромеханический привод 4, механизмы 5 для раскладки провода,6 для разрезки провода, для обжига изоляции, 8 для снятия изоляции и скручивания жил, 9 для флюсования, 10 для лужения, 11 для сбрасывания обработанных проводов в тару, и программный счетчик 12 оборотов. Устройство 2 для транспортирования провода выполнено в виде карусели и включает два диска 13 и 14 с отверстиями, при этом диск 13 установлен подвижно с возможностью перемещения в осевом направлении, а диск 14 неподвижно. Подвижный диск 13 несет на себе элементы 15 для удержания провода, выполненные в виде подпружиненных зацепов, направляющие ролики 16 и винты 17 для фиксации его положения на штангах 18. В отверстии подвижного диска 13 расположен противовес 19, выполненный в виде кольцевого диска и связанный с ним гибкой связью 20. На неподвижном диске 14 закреплены механизмы 21 для зажима провода, снабженные двумя захватами 22. Каждый захват (см. фиг. 3, 4) содержит втулку 23, внутри которой расположен подпружиненный толкатель 24 с роликом 25 на конце, неподвижну губку 26, закрепленную в корпусе 27, жестко связанном с втулкой 23, подвижную губку 28, установленную на зубчатом колесе 29, расположенном в корпусе 27 соосно со втулкой 23, поворотный двуплечий рьгааг 30, распо ложенный на втулке 23 и несущий роли ки 25 на концах плеч, и рейку 31, жестко связанную с толкателем 24, вх дящую в зацепление с зубчатым колесом 29 и расположенную параллельно втулке 23, причем ролики 25 рычага 3 и толкателя 24 контактируют с копиром 3. Неподвижньй копир 3 расположен со осно устройству 2 для транспортирова ния провода, жестко закреплен на его оси 31 и содержит толкающий упор 32 и поворотные упоры 33 и 34, контактирующие с роликами 25 и задающие программу работы механизмов 21 для зажима провода. Электромеханический привод 4 (см. фиг. 1, 2) содержит мальтийский механизм, состоящий из мальтийского креста 35, закрепленного на колонне 36, жестко связанной с поворотным устройством 2, и кривошипа 37 с роликом 38 закрепленного на тихоходном валу редуктора 39, и кулачковый распределительный механизм пневмосистемы (на чертеже не показан). Механизм 5 для раскладки провода выполнен в виде каретки 40, установленной на двух направляющих 41 с возможностью перемещения параллельно оси поворотного устройства 2, снабженной двумя роликами 42 и приводом перемещения, выполненным в виде пневмоци- линдра 43 каретки 44, жестко соединен ной со штоком и несущей на себе ролики 45, и гибкой связи 46, соединяющей каретку 40 со станиной 1. Такая конструкция позволяет получить ход карет ки 40 в два раза больше хода поршня пневмоцилиндра 43. Регулирование длины провода обеспечивается перемещением диска 13 с зацепами в осевом направлении и фиксацией его на штангах 18 и соответствующим изменением высоты подъема каретки 40. Механизмы 7 для обжига изоляции, 8 для снятия изоляции и скручивания жил, 9 для флюсования и Ю для лужения выполнены с возможностью одновременной обработки двух концов провода и регулировки длины обрабатываемых концов согласно технологической схемы (см. фиг. 5). Все они снабжены соответствующими устройствами для обработки концов провода и приводами подъема 47 и 48, выполненными в виде пневмоцилиндров. Кроме того, механизмы 7 и 8 содержат приводы вращения 49, а каждый из механизмов 9 и 10 (см. фиг. 5, 2) снабжен небольшими емкостями 50, жестко связанными между собой коромыслом 51, закрепленным на штоке пневмоцилиндра 48, обеспечивающими установленный уровень ттодачи флюса и припоя независимо от расхода и понижения уровня в ваннах этих механизмов в процессе флюсования и лужения. В ванне механизма 8 лужения установлены нагревательный элемент 52 и датчик температуры (на чертеже не показан). I Механизм 11 для сбрасывания обработанных проводов в тару выполнен в виде поворотной стойки 53, располо- женной на станине 1, и двух рычагов 54 и 55, закрепленных на стойке 53, при этом рычаг 54 подпружинен к станине 1 и контактирует с роликом 38 кривошипа 37, а рьтаг 55 установлен с возможностью перемещения вдоль стойки 53 и фиксации его положения. Впереди механизма 11 установлены правиль ные ролики 56 (см. фиг. 1, 2). Счетчик 12 оборотов, связанный гибким валом 57 с приводом 4 обеспечивает отсчет заданного количества обработанных проводов и остановку автомата после вьтолнения установленной программы. Автомат содержит также пульт управления (на чертеже не показан) с пускорегулирующей аппаратурой, обеспечивающей работу механизмов в автоматическом режиме. Работает автомат следующим образом. Провод с бухты проходит через правильные ролики 56, попадает в захваты 22 между губками 26 и 28 и зажимается ими под действием пружины при транспортировании на механизм 6 разрезки в момент схода роликов 25 толкателей 24 с упора 32. При этом рейки 31 вместе с толкателями 24 перемещаются влево, поворачивая зубчатые колеса 29 с губками 28 против часовой стрелки.

Разрезка провода производится посредине между захватами 22 механизмом 6 разрезки. Одновременно выполняются другие технологические операции в том числе раскладка провода на поворотное устройство 2. При раскладке Приводится в движение каретка 40 меха ниэма 5 раскладки, которая при ходе вверх роликами 42 поднимает провод на подпружиненньш зацеп 15, а при обратном ходе оставляет на зацепе образовавшуюся петлю.

В следуюпщй период транспортирования провода на позицию механизма 7 обжига изоляции, двуплечие рычаги 30 роликами 25 набегают на упоры 33 и 34 и поворачивают захваты 22 в разные стороны на угол 90, устанвливая тем самым концы провода вертикально вниз и удерживая их в таком положении на всем пути технологической обработки.

После облуживания концов провода при транспортировании его на позицию механизма 11 сбрасывания другие ролики 25 двуплечих рычагов 30 набегают на другие аналогичные упоры 33 и 34, расположенные на противоположных полках копира 3, и поворачивают захваты 22 в исходное положение, затем ролик 25 толкателя 24 набегает на упор 32

и освобожадет провод, зажатый между губками 26 И 28. После этого механизм 11 сбрасывания поворотом рычага 55 сталкивает обработанный провод с зацепа 15 в тару. Движение рычагу 55 передается от привода 4 роликом 38 кривошипа 37 через подпружиненный рычаг 54 и поворотную стойку 53 .

Таким образом, цикл работы автомата можно разделить на два периода. Первый период - транспортирование провода на позиции обработки; второй период - выполнение-технологических операций: I - раскладка провода на поворотное устройство; II - разрезка провода; III - обжиг изоляции; IV снятия изоляции и скручивание жил; V - флюсование; VI - лужение; VII.сбрасывание обработанного провода в тару.

Автомат обеспечивает бесступенчатое регулирование длины заготовки провода в широких пределах, расширение заданных пределов длин в два раза при разрезке провода через один цикл и исключение поворота захватов на неразрезанных участках провода, удобство в эксплуатации и повьш1ение качества Обработки проводов.

то

sudjf

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для подготовки электрических проводов к монтажу | 1984 |

|

SU1339710A1 |

| Автомат для подготовки проводов к монтажу | 1987 |

|

SU1457041A1 |

| Автомат для подготовки электрических проводов к монтажу | 1975 |

|

SU560284A1 |

| Автомат для предмонтажной обработки электрических шнуров | 1988 |

|

SU1642542A1 |

| Автомат для предмонтажной обработки проводов | 1983 |

|

SU1129681A1 |

| Автомат для лужения радиоэлементов | 1986 |

|

SU1440639A1 |

| Роторный автомат для лужения цилиндрических деталей | 1978 |

|

SU774841A1 |

| ЙСЕСОЮЗНАЯ ^^^шт-1штт/^ | 1973 |

|

SU389592A1 |

| Автомат для обработки электромонтажных проводов | 1977 |

|

SU936784A1 |

| УСТРОЙСТВО ДЛЯ ПОДГОТОВКИ К МОНТАЖУ РАДИОЭЛЕМЕНТОВ ПРЕИМУЩЕСТВЕННО С ОДНОНАПРАВЛЕННЫМИ ВЫВОДАМИ | 1992 |

|

RU2029446C1 |

1. АВТОМАТ ДЛЯ ПОДГОТОВКИ ЭЛЕКТРИЧЕСКИХ ПРОВОДОВ К МОНТАЖУ, содержащий станину, привод, механизм для раскладки провода, механизмы для разрезки проводов, снятия изоляции, флюсования и лужения концов проводов, поворотное устройство для транспортирования провода на позиции обработки, включающее два диска с отверстиями, один из которых установлен подвижно в осевом направлении и.несет на себе , элементы для удержания провода, а другой неподвижен, отличающийся тем, что, с целью удобства в эксплуатации и повьщ1ения качества обработки проводов, содержит неподвижньй , расположенный соосно устройству для транспортирования, и механизмы для зажима провода, снабженные двумя захватами, связанными с неподвижным диском, каждый из которых вьшолнен в виде втулки, внутри которой расположен .подпружиненный толкатель с роликом на конце, неподвижной губки, закрепленной в корпусе, жестко связанном с втулкой, подвижной губки, установленной на зубчатом колесе, расположенном в корпусе соосно с втулкой, поворотного двуплечего рычага, расположенного на втулке и несущего ролики на концах плеч, и рейки, жест- ко связанной с толкателем, входящей в зацепление с зубчатым колесом и расположенной параллельно втулке, причем ролики рычагов и толкателей контактируют с копиром, а механизм разрезки установлен перед механизмом для сняI тия изоляции. t. 2.Автомат поп..1, отличающийся тем, что содержит противовес, выполненный в виде диска, расположенного в отверстии подвижного диска и связанного с ним гибкой связью. 3.Автомат по п. 1, отлича ю- щ и и с я тем, что содержит механизм для сбрасывания обработанных проводов в тару, вьтолненный в виде поворотно стойки, расположенной на станине и двух рычагов, установленных на стойке, один из которых подпружинен к станине и связан с приводом, а другой установлен с возможностью перемещения вдоль стойки и фиксации его положения.

6-6 по6ерн1//ло

| Автомат для подготовки электрических проводов к монтажу | 1975 |

|

SU560284A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТРОЙСТВО для ЗАЧИСТКИ концов, ЛУЖЕНИЯ и МЕРНОЙ РЕЗКИ ПРОВОДОВ | 0 |

|

SU233765A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1981-07-07—Публикация

1978-12-26—Подача