Толщина стенки дна выбирается таким образом, что при давлении в гироцилиндре, соответствующем макси- мально допустимому усилию, действующему на клеть, дно теряет устойчивость и выпучивается, объем полости между дном и плунжером резко возрас1тает, и в результате перемещения плужера и увелк ения раствора валков уменьшается нагрузка на клеть.

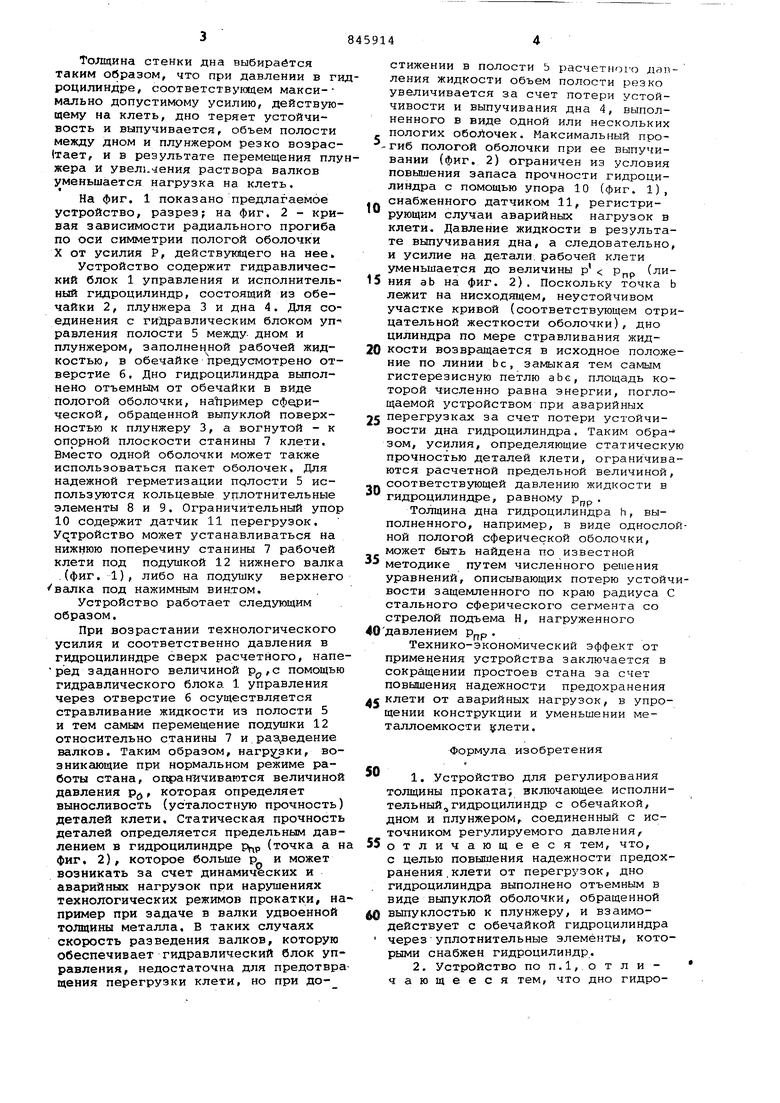

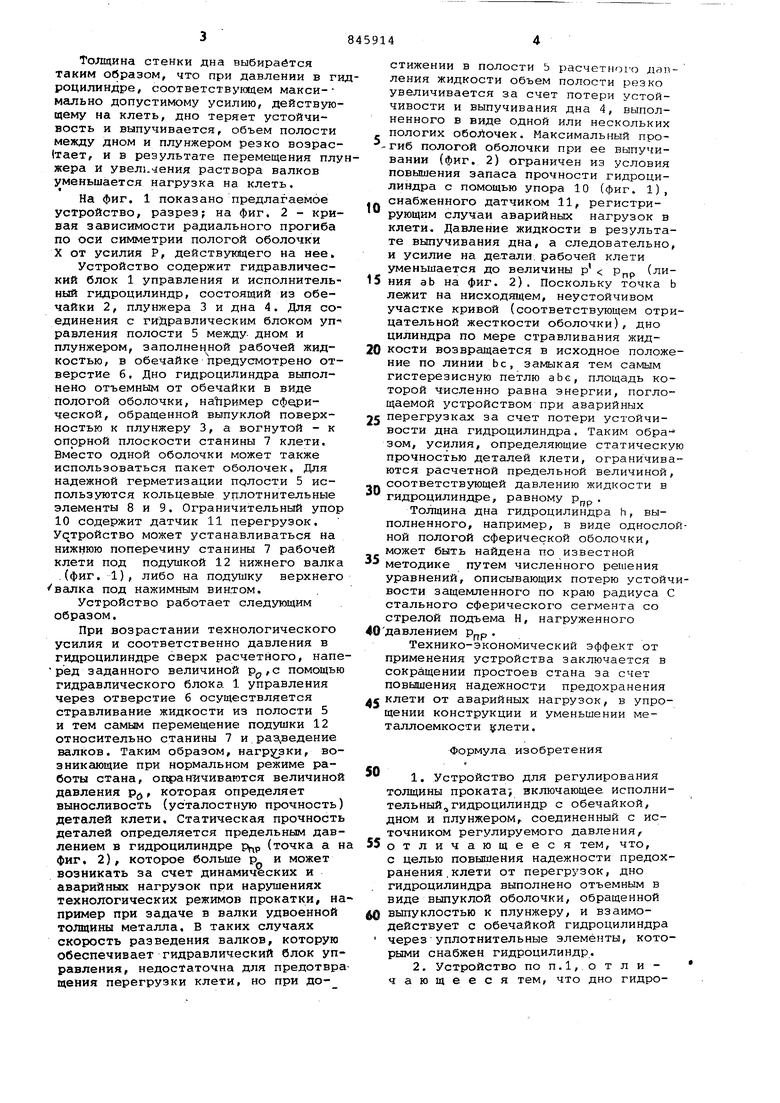

На фиг. 1 показано предлагаемое устройство, разрез; на фиг. 2 - кривая зависимости радиального прогиба по оси симметрии пологой оболочки X от усилия Р, действуквдего на нее. Устройство содержит гидравлический блок 1 управления и исполнительный гидроцилиндр, состоящий из обечайки 2, плунжера 3 и дна 4. Для соединения с гидравлическим блоком управления полости 5 между, дном и плунжером, заполненной рабочей жидкостью, в обечайке Л1редусмотрено отверстие б. Дно гидроцилиндра выполнено отъемным от обечайки в виде пологой оболочки, например сферической, обращенной выпуклой поверхностью к плунжеру 3, а вогнутой - к опорной плоскости станины 7 клети. Вместо одной оболочки может также использоваться пакет оболочек. Для надежной герметизации полости 5 используются кольцевые уплотнительные элементы 8 и 9. Ограничительный упор 10 содержит датчик 11 перегрузок. Устройство может устанавливаться на нижнюю поперечину станины 7 рабочей клети под подушкой 12 нижнего валка .(фиг. 1), либо на подушку верхнего валка под нажимным винтом.

Устройство работает следующим образом.

При возрастании технологического усилия и соответственно давления в гидроцилиндре сверх расчетного, напе ред заданного величиной Рр,с помощью гидравлического блока 1 управления через отверстие б осуществляется стравливание жидкости из полости 5 и тем самым перемещение подушки 12 относительно станины 7 и раз ведение валков. Таким образом, нагрузки, возникающие при нормальном режиме работы стана, опранйчиваются величиной давления р, которая определяет выносливость (усталостную прочность) деталей клети. Статическая прочность деталей определяется предельным давлением в гидроцилиндре (точка а н фиг. 2), которое больше р и может возникать за счет динамических и аварийных нагрузок при нарушениях технологических режимов прокатки, на пример при задаче в валки удвоенной толщины металла. В таких случаях скорость разведения валков, которую обеспечивает гидравлический блок управления, недостаточна для предотвращения перегрузки клети, но при до-

стижении в полости Ь расчетнохо дапления жидкости объем полости резко увеличивается за счет потери устойчивости и выпучивания дна 4, выполненного в виде одной или нескольких пологих оболочек. Максимальный прогиб пологой оболочки при ее выпучивании (фиг. 2) ограничен из условия повышения запаса прочности гидроцилиндра с помощью упора 10 (фиг. 1),

снабженного датчиком 11, регистрирующим случаи аварийных нагрузок в клети. Давление жидкости в результате выпучивания дна, а следовательно, и усилие на детали, рабочей клети уменьшается до величины р (линия аЬ на фиг. 2). Поскольку точка b лежит на нисходящем, неустойчивом участке кривой (соответствующем отрицательной жесткости оболочки), дно цилиндра по мере стравливания жидкости возвращается в исходное положение по линии be, замыкая тем самым гистерезисную петлю аЬс, площадь которой численно равна энергии, поглощаемой устройством при аварийных

5 перегрузках за счет потери устойчивости дна гидроцилиндра. Таким обра зом, усилия, определяющие статическую прочностью деталей клети, ограничиваются расчетной предельной величиной, соответствующей давлению жидкости в

гидроцилиндре, равному .

Толщина дна гидроцилиндра h, выполненного, например, в виде однослойной пологой сферической оболочки, может быть найдена по известной методике путем численного решения уравнений, описывающих потерю устойчивости защемленного по краю радиуса С стального сферического сегмента со стрелой подъема Н, нагруженного

0давлением Р|

ПРТехнико-экономический эффект от применения устройства заключается в сокращении простоев стана за счет повышения надежности предохранения

5 клети от аварийных нагрузок, в упрощении конструкции и уменьшении металлоемкости .

Формула изобретения

1.Устройство для регулирования толщины проката включающее, исполнительный,, гидроцилиндр с обечайкой, дном и плунжером, соединенный с источником регулируемого давления,

5 отличающееся тем, что, с целью повышения надежности предохранения . клети от перегрузок, дно гидроцилиндра выполнено отъемным в виде выпуклой оболочки, обращенной

0 выпуклостью к плунжеру, и взаимодействует с обечайкой гидроцилиндра через-уплотнительные элементы, которыми снабжен гидроцилиндр.

2.Устройство по п.1,о т л ичающееся тем, что дно гидроцилиндра выполнено в виде пакета, состоящего по меньшей мере из двух выпуклых оболочек.

3. Устройство по пп. 1 и 2, о т личающееся тем, что оно снабжено установленным в зазоре между ппог гидроцилиндра и опорной поверхностью, на которой устннБ.Ки гмцроцилиндр, ограничительным упором регистрирующим датчиком.

Источники информации, принятые во внимание при экспертиз

1. Патент Великобритании 1218572, кл. В 3 М, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2110341C1 |

| Клеть для прокатки полосы | 1985 |

|

SU1289575A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОРАСПОРА ВАЛКОВ ПРОКАТНОЙ КЛЕТИ | 1990 |

|

SU1721900A1 |

| Устройство для измерения жесткости рабочей клети прокатного стана | 1990 |

|

SU1722629A1 |

| Прокатная клеть | 1974 |

|

SU610578A1 |

| Гидравлический исполнительный механизм для прокатной клети | 1979 |

|

SU863032A1 |

| Гидравлическое нажимное устройство прокатного стана | 1981 |

|

SU997873A2 |

| Предварительно напряженная клеть | 1980 |

|

SU1025471A1 |

| Гидравлическое нажимное устройство | 1980 |

|

SU937068A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1997 |

|

RU2121898C1 |

Хпр так .2

Авторы

Даты

1981-07-15—Публикация

1979-10-29—Подача