Изобретение относится к обработке металлов давлением, а именно к конструкциям штампов для объемной штамповки с

Известен штамп для объемной штамповки, содержащий нижний рабочий инструмент с рабочей полостью, выталкиватель, размещенный в нижнем рабочем инструменте, и верхний рабочий инструмент . В этом штампе отштампованная деталь остается в формующей полости нижнего рабочего инструмента и при перемещении выталкивателя удаляется из указанной формующей полости 1.

Однако в такой конструкции штампа не предусмотрено удержание отштампованной детали на выталкивателе,что не позволяет автоматизировать процесс штамповки,

Цель изобретения - повышение производительности работы.

Цель достигается тем, что в штампе для объемной штамповки, содержащем нижний рабочий инструмент с формующей полостью, выталкиватель, размещенный в нижнем рабочем инструменте и верхний рабочий инструмент, на боковой поверхности выталкивателя в зоне сопряжения с его торцовой поверхностью со стороны формующей полости нижнего рабочего инструмента выполнен конический поясок, расположенный по окружности тела выталкивателя на секторном участке в пределах 180°, а на ответной коническому пояску поверхности формующей полости нижнего рабочего инструмента выполнена коническая проточка с углом конусности,

10 большим угла конусности поверхности конического пояска вытакливателя.

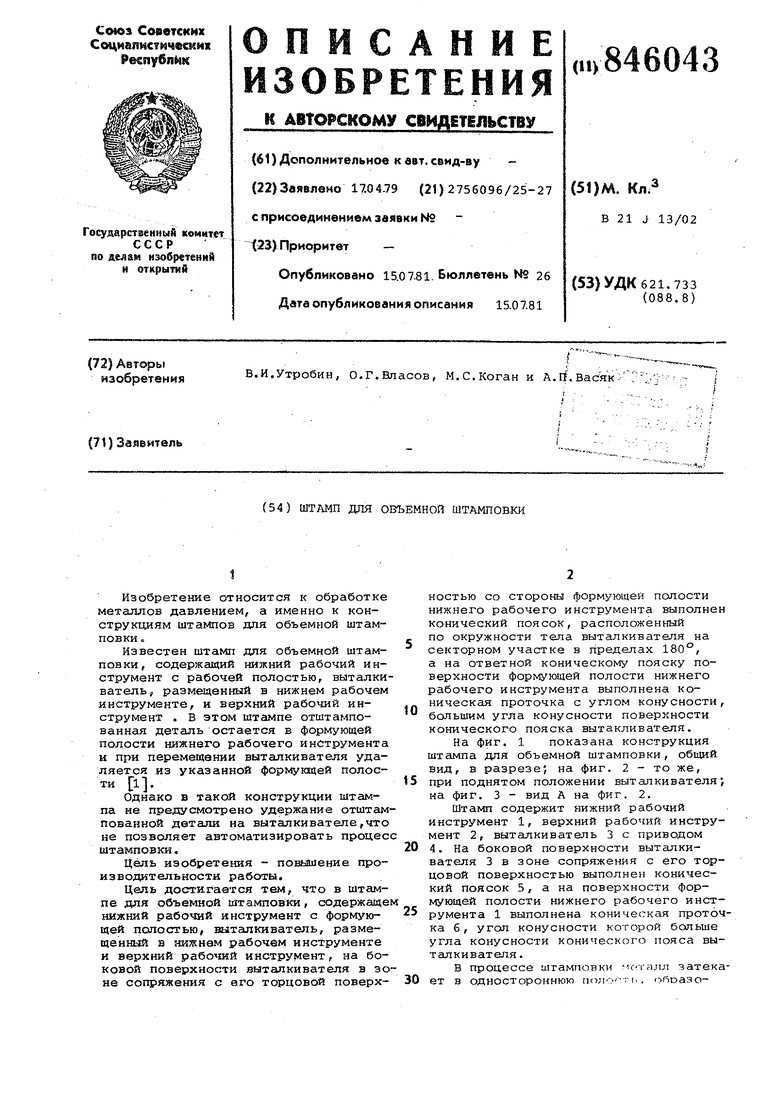

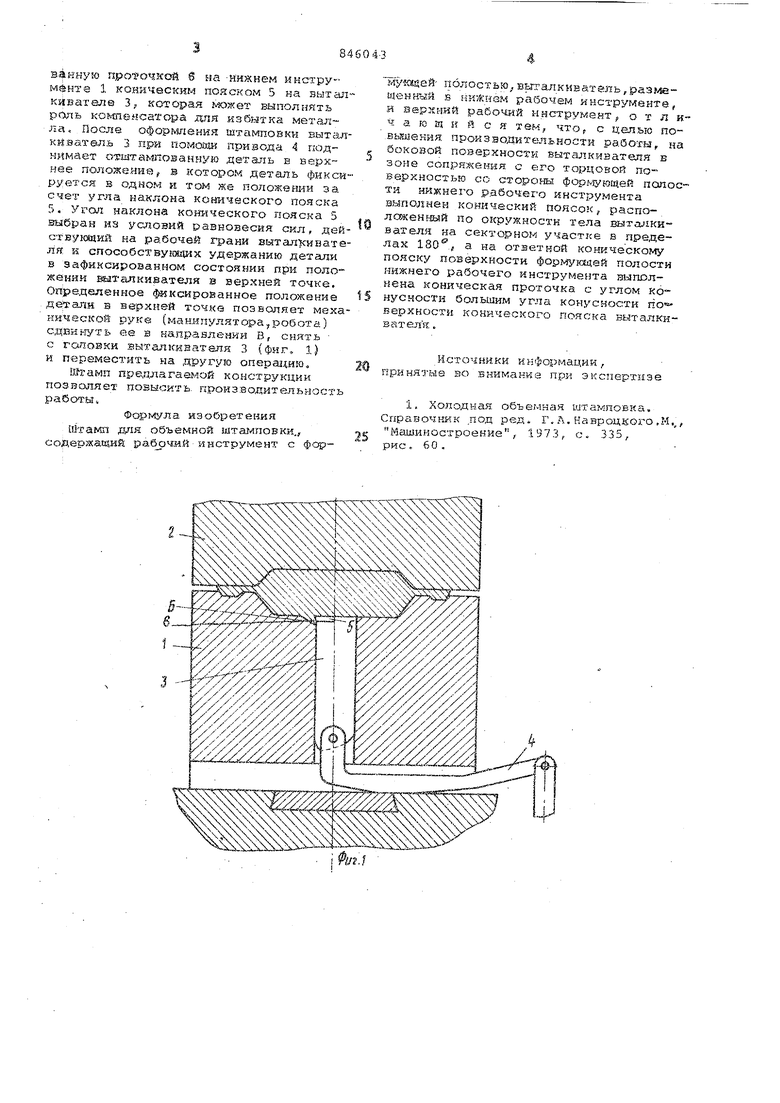

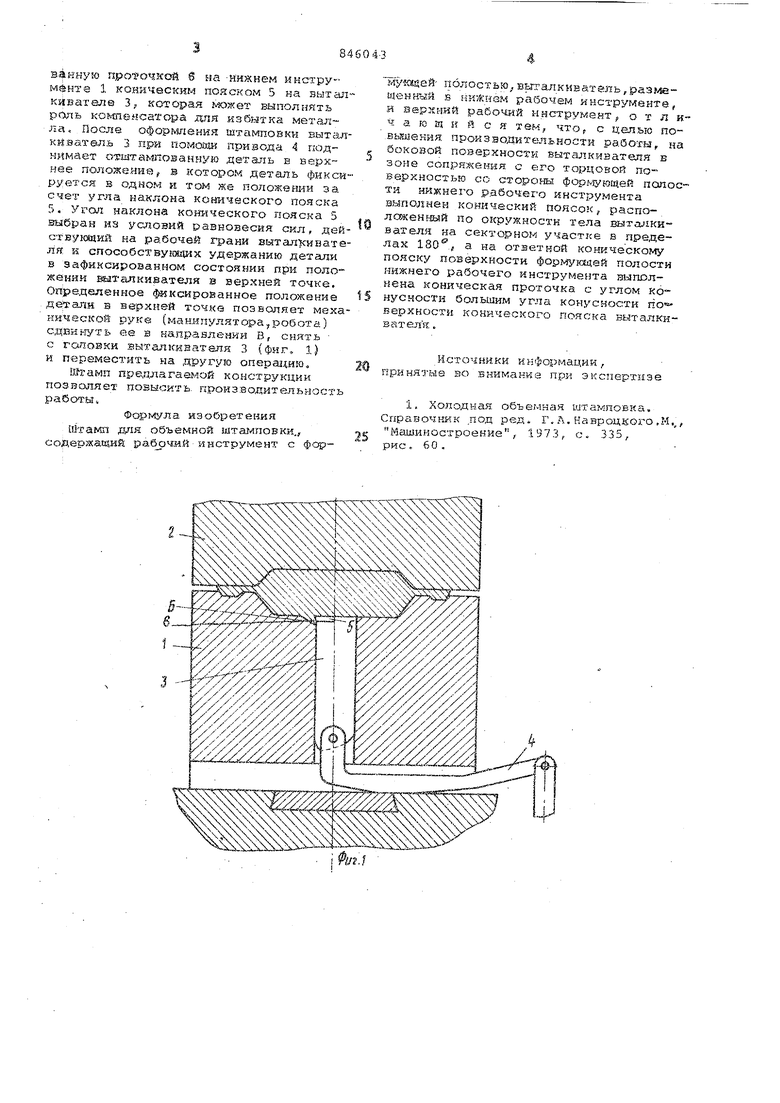

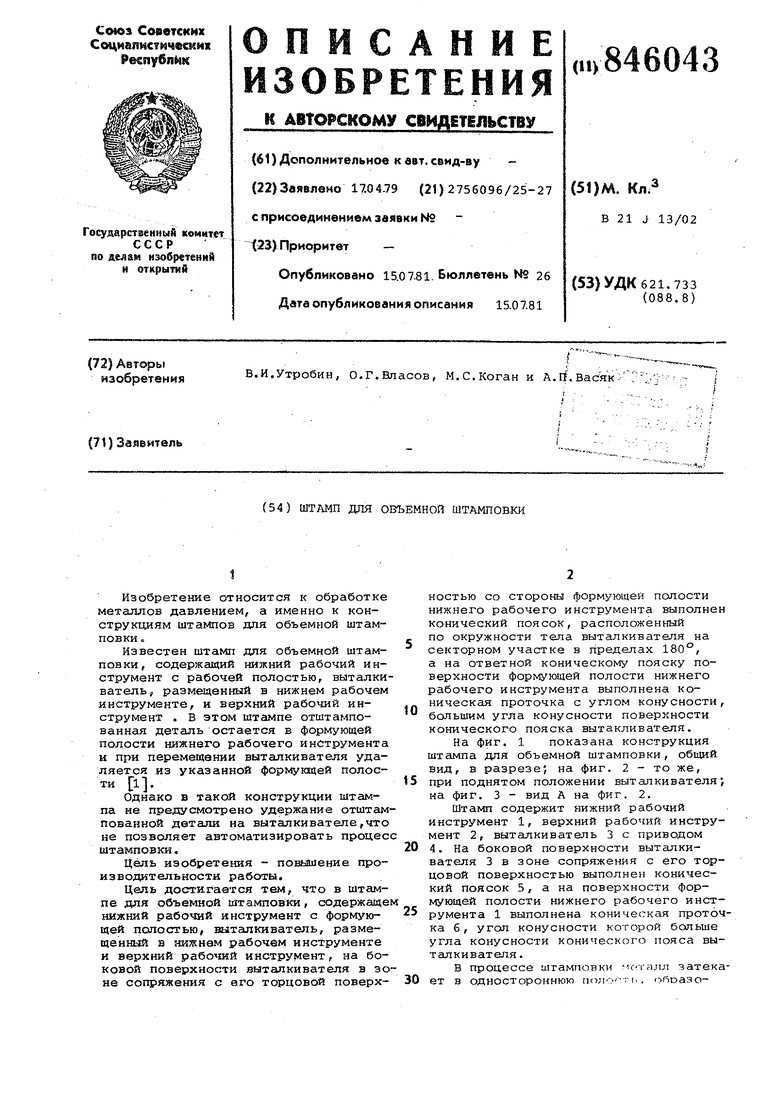

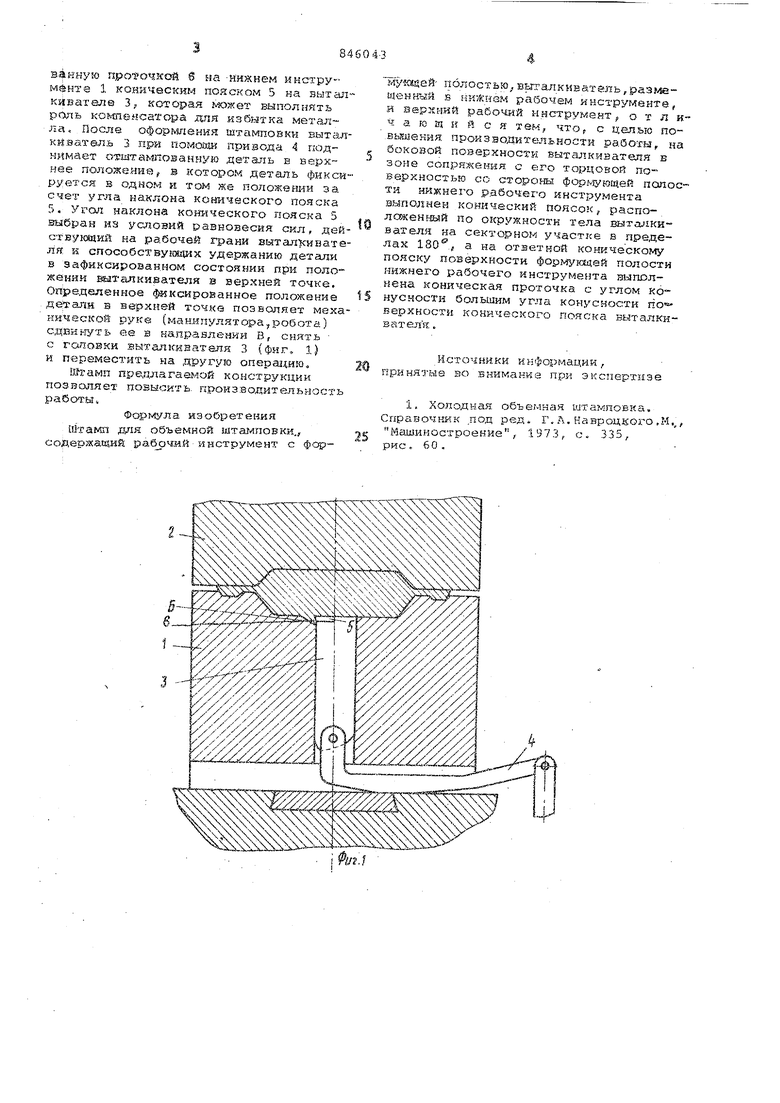

На фиг. 1 показана конструкция штампа для объемной штамповки, общий вид, в разрезе; на фиг. 2 - то же,

15 при поднятом положении выталкивателя; на фиг. 3 - вид А на фиг. 2.

Штамп содержит нижний рабочий инструмент 1, верхний рабочий инструмент 2, выталкиватель 3 с приводом

20 4. На боковой поверхности выталкивателя 3 в зоне сопряжения с его торцовой поверхностью выполнен конический поясок 5, а на поверхности формующей полости нижнего рабочего инст25румента 1 выполнена коническая проточка 6, угол конусности которой больше угла конусности конического пояса выталкивателя .

В процессе штамповки м -галл затека30ет в одностороннюю ПОЛО :-1., г боааованную 6 на -нижнем и ветру-МЕ&нте 1 коническим пояском 5 на вытс лкявателе 3 которая может выполнять роль компаясатора для избытка метшгла. После оформления штамповки выт;алкйватель 3 при помоал- привода 4 поднимает отштампованную деталь в верхнее положений, в котором деталь фиксируется в одном я том же положвш- и за счет yivia наклона конического пояска 5. Угол наклона кож ческого пояска 5 вы:6ран из усУ2овий равновесия сил, действугседий на рабочей грани выталкивател. к способствуюешх удержанию детали в зафиксированном состоянии при поло жекяи вытгшкивателя в верхней точке. Определенное фккскрованное положезние детали в верхней точке позволяет механической руке (манипулятора,робота) сдни -|уть ее з направлении В, снять с гаповки выталкивателя 3 (фиг, 1) и перемастять на другую операдию.

Штамп пре.пд1агаемой конструкции позволяет повысить, производительность работы.

иэоб1 е1вния

Штамп для объемной штамповки,.,

содержащий рабрчий инструмент с ф-ор .4« 1Дей- полостью,, вытаякиватепь, раз уК2щенный в ний;нем рабочем инструменте, и веркний рабочий инструмент отличают к и с я тем, чтор с целью повышения производительности работы, на боковой поверхности выталкивателя в зоне сопря ания с его торцовой поеерхностью со стороны фор.утующей полостя нижнего рабочего икструмента выполнен конический поясок, располсжеНЕ-ый по окрууАностк тела выталкивателя на секторном участке в пределак 180., а на ответной коническому пояску поверхностн формующей полости нижнего рабочего инструмента выполнена коническая проточка с углом ко нусности большим угла конусности по- верхкостн конического пояска выталкнвателге,

Источники информации, ripHHHThta so вниманиа при экспертизе

1, Холодная объемная штамповка, Справоч1жк .под ред. Г.Л. Кавроцког о ,М.,, Машиностроение, 1973, с, 335, рис. 60 .

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки выдавливанием | 1979 |

|

SU837539A1 |

| Способ получения оболочки с переменной толщиной стенки по периметру | 2021 |

|

RU2761569C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ ДЛЯ ДЕТАЛЕЙ С КОЛЬЦЕВЫМИ ЭЛЕМЕНТАМИ | 2011 |

|

RU2471587C2 |

| Матричный блок | 1981 |

|

SU984613A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОШТАМПОВАННЫХ ДИСКОВ КОЛЕС АВТОМОБИЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2015786C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| ИНСТРУМЕНТ ДЛЯ ШТАМПОВКИ ПОКОВОК С ВАЛОМ | 1992 |

|

RU2009757C1 |

| Штамп для холодного выдавливания деталей | 1989 |

|

SU1703239A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

Авторы

Даты

1981-07-15—Публикация

1979-04-17—Подача