(54) ЩЕЛЕВАЯ ЛИТНИКОВАЯ СИСТЕМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Щелевая литниковая система | 1977 |

|

SU624700A1 |

| Способ получения отливок и устройство для его осуществления | 1982 |

|

SU1129015A1 |

| Вертикально-щелевая литниковая система | 1979 |

|

SU835598A1 |

| Многоярусная литниковая система | 1979 |

|

SU856646A1 |

| Щелевая литниковая система | 1980 |

|

SU935203A1 |

| ЛИТНИКОВАЯ СИСТЕМАЁСЕСО:О8:-!Л~ПДТ?НТЙ1МЕ;'кг:-;г:-ЯЛй; | 1972 |

|

SU350567A1 |

| Литниковая система для центробежного литья | 1984 |

|

SU1219233A1 |

| ВЕРТИКАЛЬНО-ЩЕЛЕВАЯ ЛИТНИКОВАЯ СИСТЕМА | 1994 |

|

RU2056969C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| Надставная литниковая чаша | 1989 |

|

SU1770033A1 |

I

Изобретение относится к литейному производству, в частности, к литниковым системам.

Наиболее близкой по технической сущности к изобретению является щелевая литниковая система, в которой в обратном стояке установлен плавающий порщень I.

Недостатком такой системы является ее больщая металлоемкость, что снижает коэффициент использования металла. Кроме того, параметры этой системы вызывают необходимость использования обратного стояка больщого диаметра и протяженного щелевого литника (длина литника в 10-20 раз превышает его ширину).

Цель изобретения - снижение металлоемкости системы.

Цель достигается тем, что в щелевой литниковой системе, включающей, стояк, щелевой литник, обратный стояк и элемент, регулирующий поступление металла, последний выполнен в виде металлической ленточной спирали с углом наклона витков, равным 8-15°, причем лента имеет толщину 0,01-0,1, а щирину - 0,15-0,25 диаметра обратного стояка.

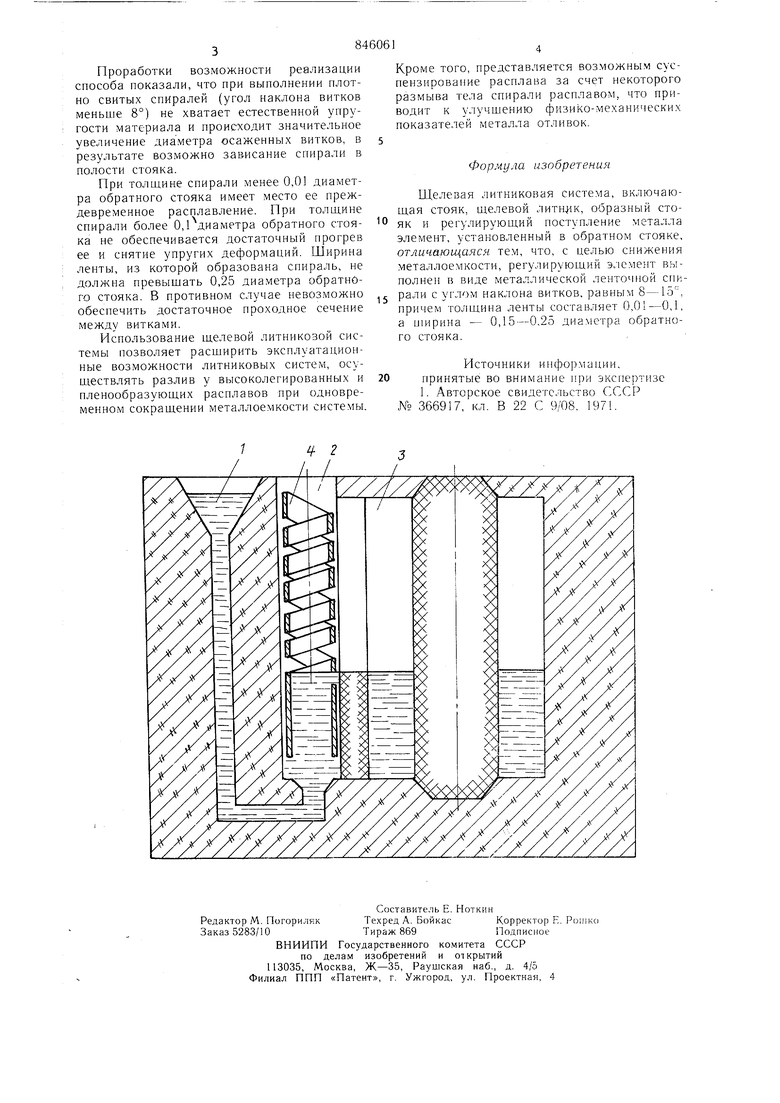

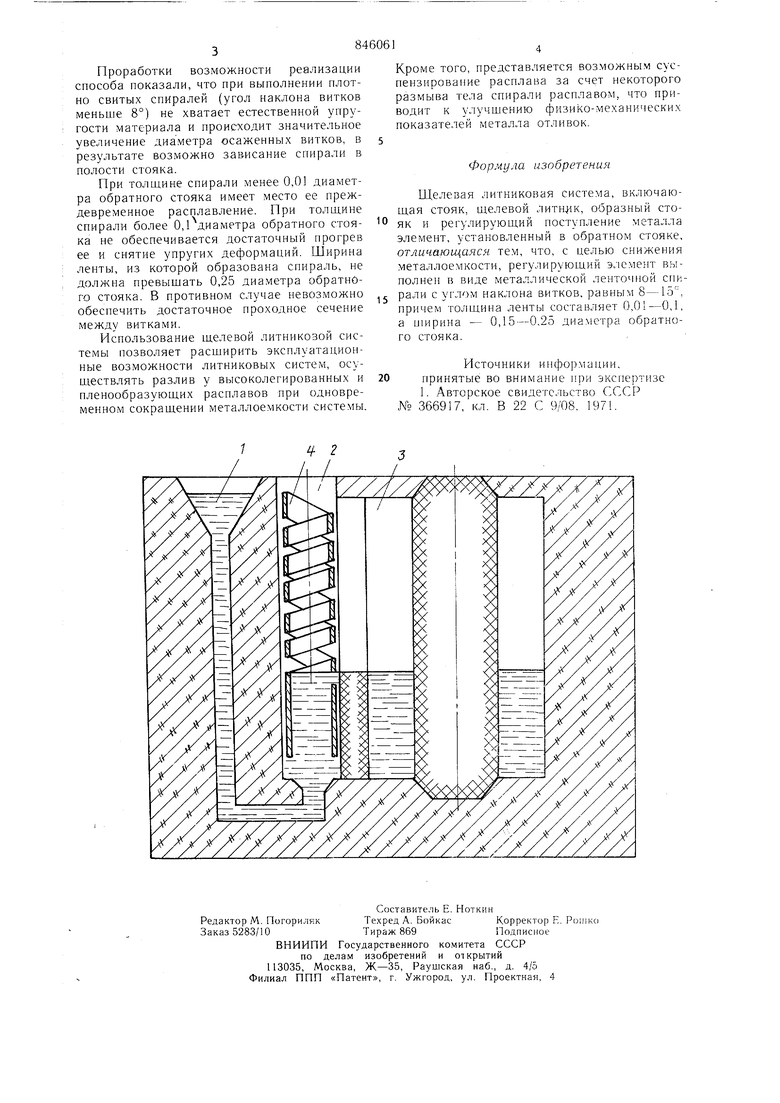

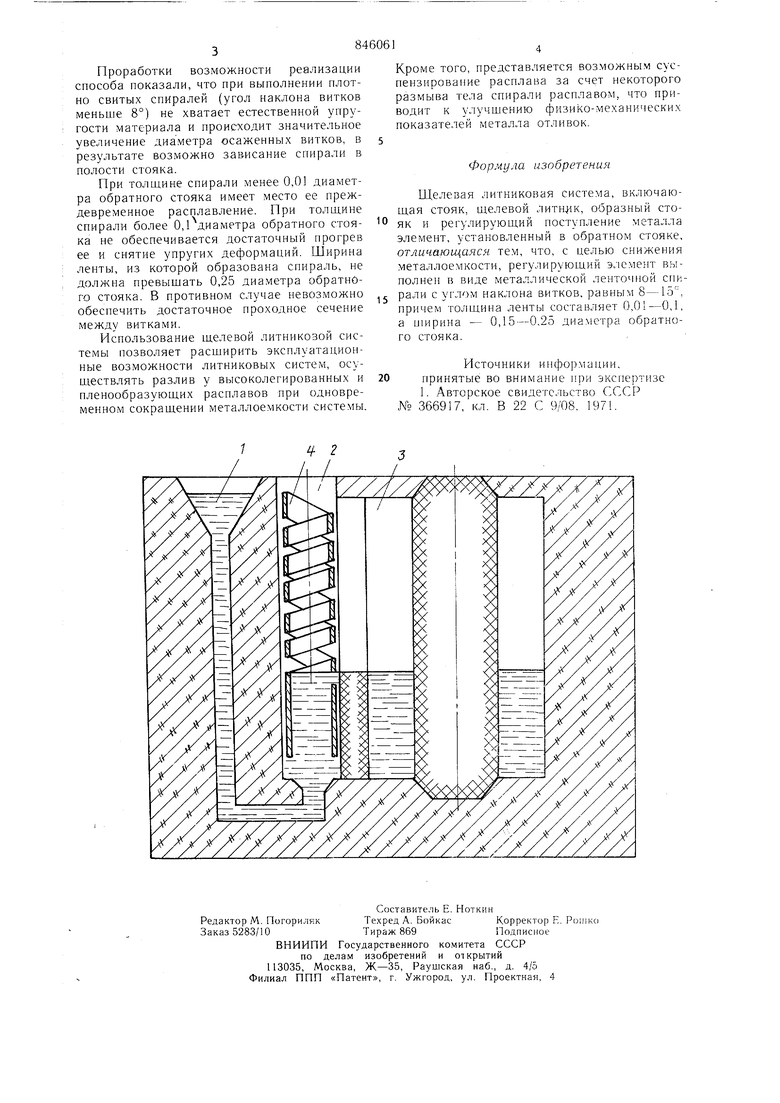

Устройство представлено на чертеже.

Устройство содержит стояк 1, обратный стояк 2, щелевой литник 3 и регулирующий элемент 4, выполненный в виде металлической ленточной спирали.

5Устройство работает следующим образом.

В обратный стояк 2 помещают ленточную спираль (сверху на нее можно положить груз). Металл из разливочного ковща через приемную воронку и стояк 1 попадает в но10 лость обратного стояка 2, где приходит в соприкосновение с нижним витком элемента 4. За счет интенсивного прогрева материала лента теряет упругие свойства, приобретает пластичность и под действием веса незатопленной части (и груза) деформи15руется. При этом находящиеся над расплавом витки перемещаются вниз, происходит затапливание в металле очередного витка и, связанное с этим, перекрытие зоны поступления расплава в полость щелевОго питателя. Продолжающий поступать в полость обратного стояка расплав подни.мается на высоту профиля ленты и дальнейщее заполнение полости формы осуществляется по новому подводящему руслу.

Авторы

Даты

1981-07-15—Публикация

1979-07-25—Подача