2. Устройство для получения отливок, содержащее литейную форму с рабочей полостью для формирования отливки и щелевой литниковой системой, включающей стояк, щелевой литник и регулирующее уровень металла приспособление, отличающееся тем, что, с 1телью уменьшения литейньпс дефектов в отливках,-в частности плен, спаев, и газовых раковин, за счет поддержания задан129015

ной разности уровней металла в обратном стояке и рабочей полости литейной формы, приспособление, регулирующее уровень металла, вьтолнено в виде двух поплавков, размещенных в полости литейной формы и обратном стояке и Закрепленных на штангах, имеющих возможность вертикального перемещения, причем на конце одной из штанг установлена отсчетмая шкала, а на другой - указатель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система для сифонной заливки керамических форм | 1989 |

|

SU1720782A1 |

| Щелевая литниковая система | 1986 |

|

SU1316743A1 |

| Вертикально-щелевая литниковая система | 1979 |

|

SU835598A1 |

| Многоярусная литниковая система | 1979 |

|

SU856646A1 |

| Вертикально-щелевая литниковаяСиСТЕМА | 1979 |

|

SU839656A1 |

| Литниковая система | 1981 |

|

SU1014629A1 |

| Литниковая система для центробежного литья с вертикальной осью вращения | 1985 |

|

SU1338967A1 |

| ЩЕЛЕВАЯ ЛИТНИКОВАЯ СИСТЕМА | 1973 |

|

SU366917A1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ СЛОЖНОПРОФИЛЬНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2009007C1 |

| Центробежная стопочная форма | 1977 |

|

SU698718A1 |

1. Способ получения отливок, эключающий заливку металла в литейную форму через щелевую литниковую систему, имеющую обратный стояк, отличающийся тем, что, с целью уменьшения литейньпс дефектов в отливках, в-частности плен,, спаев и газовых раковин/ превьшение уровня металла в обратном стояке над уровнем его рабочей полости при заливке выдерживают в пределах 0,050,45 от высоты щелевого питателя.

Изобретение относится к области литейного производства, в частности к получению отливок из черных и цветных металлов с использованием щелевых литниковых систем.

Известен способ заливки литейной формы металлом через щелевую литниковую систему, включающую стояк, обратный стояк и щелевой питатель, использующийся для получения отливок направленным затвердеванием }1 ...

Однако известный способ не всег да обеспечивает получение качественных отливок из-за различной весовой скорости заливки литейной формы, вьфажающейся в различных режимах течения металла в канале щелевого питателя.

При относительно высокой весовой скорости заливки имеет место бурный режим течения металла в канале щелевого питателя с образованием вихревого перемещения металла в зоне мениска в начале заливки, что приводит к газонасыщению и окислению металла и как следствие этого образованию плен, и образованию засоров в отливках.

При относительно низкой весовой скорости запивки имеет место режим течения со значительными тепловыми потерями, приводящими к остановке потока металла и перемерзанию русл у щелевом питателе по всей высоте.

Наиболее близким по технической сущности и достигаемому результату к изобретению являетсй способ, вклю чающий подачу металла через охлаждаемый щелевой питатель таким образом, что эффективную высоту питающего канала, под которой пони-г мают расстояние от открытой поверх5 ности металла Е вертикально щелевом питателе до дна канала, т.е. до места соприкосновения фронтов затвердевания, выбирают в пределах 0,95-2,3 от средней приведенной

толщины стенки отливок . Эффективную высоту питающего кана ла вьщерживают постоянной в указанных пределах в течении всей заливки формы , что по5 зволяет подавать металл строго послойно в зону мениска -и обеспечивать получение отливки направленным затвердеванием jpzj

Недостатком данного способа яв ляется то, что указанное соотношение учитывает изменение уровня металла в канале щелевого питателя не по отношению к его высоте, что влияет на режим течения металла и.

тем самым, на образование литейньпс дефектов в питателе, а. по отношению к средней приведенной толш.ине тенки отливки, что влияет на послойное заполнение формы в любом режиме

( течения металла в канале вертикально-щелевого питателя. Указанный недостаток не устраняет образования литейных дефектов в канале щелевого питателя, так как сохранение

ji эффективной высоты в указанных пределах во время запивки возможно в любьк режимах течения, включая режимы, при которых образуются литейнь е дефекты.

Известно также устройство для реализации способа изготовления отливок, содержащее полость для формирования в отливки и щелевую литнковую систему, включающую стояк, Щелевой литник и регулирующее уровень металла приспособление з1 ,

Недостатком этого устройства является отсутствие элемента, позволяющего контролировать режим течения металла в канале щелевого питателя, что приводит к образованию литейных дефектов: засоров, плен и спаев, при больших скоростях заливки или недолива при спокойном режиме течения металла в канале щелевого питателя.

Целью изобретения является уменьшение литейньпс дефектов в отливках, в частности плен, спаев и газовых раковин, за счет поддержания заданной разности уровней металла в обратном стояке и рабочей полости литейной формы.

Поставленная цель достигается тем, что согласно способу получения отливок, включающему заливку металла в литейную форму через щелевую литниковую систему, имеющую обратный стояк, превышение уровня металла в обратном стояке над уровнем его в рабочей полости при заливке поддерживают в пределах 0,050,45 от высоты щелевого питателя.

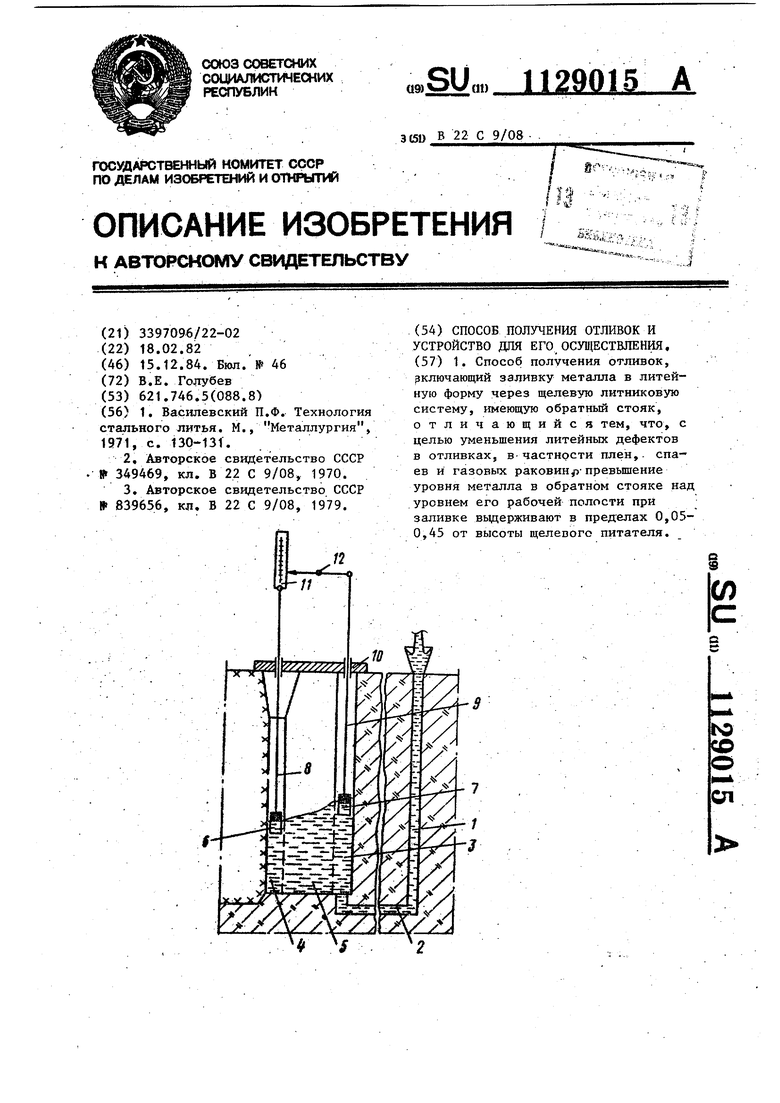

Для .осуществления указанного способа предложено устройство, содержащее, литейную форму с рабочей полостью для формирования отливки и щелевой литниковой системой, включающее стояк, щелевой литник и приспособление для регулирования уровня металла, в котор.ам приспособление выполнено в виде двух поплавков, размещенных в полости литейной формы и обратном .стояке и закрепленных на штангах, имеющих возможность вертикального перемещения, причем на конце одной из штанг установлена отсчетная шкала, а на другой - указатель.

Способ осуществляется следзтощим образом.

Заливка полости литейной формы производится через стояк, литниковый ход, обратный стояк и щелевой питатель. Режим течения металла в канале щелевого питателя, зависящий от формы свободной поверхйости

I потока, определяется разностью .уровней металла в обратном стояке и полости литейной формы. Изменением весовой скорости подачи металла в стояк достигается требуемый режим течения металла в канале вертикально-щелевого питателя и, тем самым, предотвращается образо- ванне литейньпс дефектов, . На чертеже показано устройство для реализации предлагаемого способа.

Устройство состоит из стояка 1, литникового хода 2, обратного стояка 3, соединенного с полостью литейной формы 4 щелевым питателем 5,

Два равновеликих поплавка 6 и 7 установлены в полости литейной формы и обратном стояке, К поплавкам прикреплены штанги 8 и 9 одинаковой длины с возможностью вертикального перемещения в направляющих 10, Измерительная шкала 11 закреплена на свободном конце, например, штанги 8, а указатель 12 - на СРОбодном конце, например, штанги 9, Приспособление в литейной форме работает следующим образом,

В исходном положении поплавки 6 и 7 с закрепленными на них штангами .8 и 9 установлены на дно полости литейной формы 4 и обратного стояка 3, При подаче металла через стояк 1 и литниковый ход 2 происkoдит подъем уровня металла в обратном стояке 3 и полости литейной формы 4 вместе с установленными в них поплавками 6 и 7,

По показаниям отсчетного устройства определяют разность уровней

металла в обратном стояке 3 и полости литейной формы 4, а по ней - режим течения металла в канале щелевого питателя 5, и изменением .весовой скорости подачи металла в

стояк 1 добиваются требуемого ре- .жима течения металла,

Практическая реализация способа показывает, что независимо от размеров щелевого питателя оптимальный режим течения черных и цветных металлов в канале щелевого питателя устанавливается при достижении величины разности уровней металла в

обратном стояке и полости литейной формы в пределах 0,.05-0,45 высоты щелевого питателя. При отклонении от указанных пределов заливка осу5 1129015 /6

ществляется в режиме, ведущем ктечения металла в канале вертикальбраку,но-щелевого питателя, кроме того.

При использовании изобретения вуменьшается количество литейных, дбп

зависимости от способности сплавафектов (засоров, плен), и тзсобённо

к газонасьпдению и окислению заливку5 из сплавов, склонных к окислению,

ведут в требуемом и контролируемомГодовой зкрномический эффект от

режиме,, так как имеется возможйостьвнедрения изобретения составляет

определять и контролировать скорость 92 руб.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Василевский П.Ф | |||

| Технологи стального литья | |||

| М., Металлургия 1971, с | |||

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1984-12-15—Публикация

1982-02-18—Подача